ГОСТ 11968-78 Оборудование деревообрабатывающее. Станки плоскошлифовальные цилиндровые. Нормы точности

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ОБОРУДОВАНИЕ

ДЕРЕВООБРАБАТЫВАЮЩЕЕ.

СТАНКИ ПЛОСКОШЛИФОВАЛЬНЫЕ

ЦИЛИНДРОВЫЕ

НОРМЫ ТОЧНОСТИ

ГОСТ 11968-78

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СТАНДАРТОВ

СОВЕТА МИНИСТРО В СССР

Москва

(Измененная редакция, Изм. № 1).

РАЗРАБОТАН Всесоюзным научно - исследовательским и конструкторским институтом деревообрабатывающего машиностроения ( ВНИИД М АШ )

И . о . зам . директора М . М . Гвоздев

Руководитель темы и исполнитель В . А . Масленникова

ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

Член Коллегии В . А . Тре ф илов

ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Всесоюзным научно - исследовательским институтом по нормализации в машиностроении ( ВНИИНМАШ )

Директор В.А. Грешников

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 13 февраля 1 978 г . № 443

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ОБОРУДОВАНИЕ ДЕРЕВООБРАБАТЫВАЮЩЕЕ. Нормы точности Woodworking

equipment. Drum santing machine. (Измененная редакция, Изм. № 1 ). |

ГОСТ Взамен |

Постановлением Государственно го комитета стандартов Совета Министров СССР от 13 февраля 1978 г . № 443 срок действия установлен

с 01.07.1979 г .

до 01.07.1984 г .

Настоящий ста н дарт рас простран яется на плоскошлифовальные цилиндровые станки с конвейерной и с вальцовой подачей, предназначенные для шлифования пластей плит, листового материала и рамочных конструкций из древесины.

Ста н дарт устанав ливает дополнительные требования к общим условиям и с пытаний станков на точность по ГОСТ 25338 -8 2 .

(Измененная редакция, Изм. № 1 ).

Погрешность выверки станка по уровню не должна быть более 0,15 мм /м.

1. ПРОВЕРКА ТОЧНОСТИ ПЛОСКОШЛИФОВАЛЬНОГО ЦИЛИНДРОВОГО СТАНКА С КОНВЕЙЕРНОЙ ПОДАЧЕЙ И ВЕРХНИМ РАСПОЛОЖЕНИЕМ ЦИЛИНДРОВ

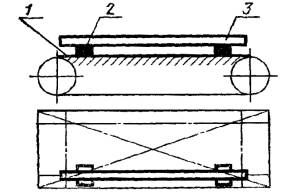

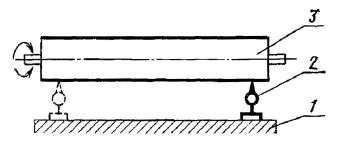

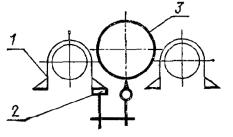

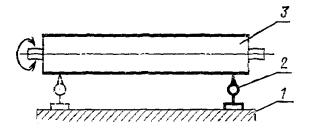

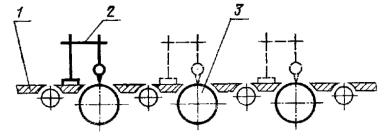

Проверка 1. 1. Плоскостность рабочей поверхности конвейера

Черт. 1

Допуск 0,5 на длине 1000 мм.

Метод проверки

На рабочей поверхности конвейера 1 в продольных, поперечных и диагональных направлениях на двух опорах 2 одинаковой высоты (плоскопараллельных концевых мерах длины) устанавливают поверочную линейку 3.

Просвет между проверяемой поверхностью конвейера и рабочей поверхностью поверочной линейки измеряют щупом.

Отклонение определяют как наибольшую разность результатов измерений в каждом направлении.

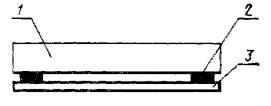

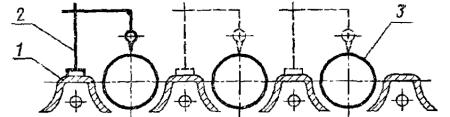

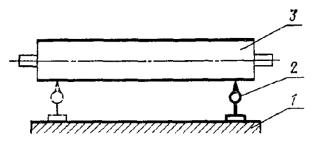

Проверка 1.2. Прямолинейность рабочей поверхности опорных балок

Черт. 2

Допус к 0,1 мм на длине 1000 мм.

Метод проверки

К рабочей поверхности опорных балок 1 в продольном направлении на двух опорах 2 одинаковой высоты ( плоскопараллельных к онцевых мерах длины) прикладывают поверочную линейку 3 .

Просвет между проверяемой по в ерхностью опор ных балок и рабочей поверхностью поверочной линейки изм еряют щупом.

Отклонение от прямолинейности определяют как наибольшую разность результатов измерений.

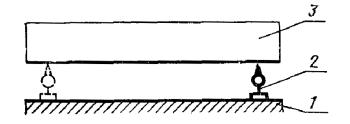

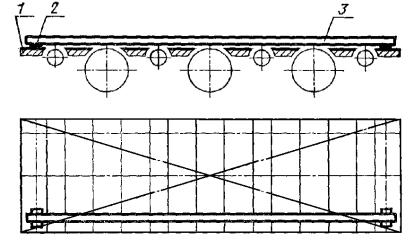

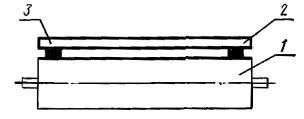

Проверка 1.3. Расположение рабочих поверхностей опорных балок в одной плоскости

Черт. 3

Допуск 0,1 мм на длине 1000 мм.

Метод проверки

К рабочим поверхностям крайних опорных балок 1 в продольных и диагональных направлениях на двух о порах 2 одинаковой высоты (плоскопараллельных концевых мерах длины) прикладывают поверочную линейку 3 .

Просвет между проверяемой поверхно с тью опо рных балок и рабочей поверхностью поверочной линейки из меряют щупом.

Отклонение от плоскости определяют как наибольшую разность результатов измерений в каждом направл е ни и.

Проверка 1 .4 . Параллельность рабочей поверхности конвейера опорным балкам

Черт. 4

Допуск 0,5 мм на длине 1000 мм.

Метод проверки

На рабочую поверхность конвейера 1 устанавливают измерительный прибор 2 так, чтобы его измерительный наконечник касался рабо ч ей поверхности опорной балки 3 и был перпендикулярен ей.

Из м ерения производят в двух крайних положениях по длине оп орных балок.

Отклонение от параллельности определяют как наибольшую алгебраическую разн о сть показаний измерительного прибора в двух крайних положениях по длине о порных балок.

П роверка 1.5. Радиальное биение цилиндрической поверхности верхних вальцов

Черт. 5

Допу с к 0, 05 мм.

Метод проверки

На рабочую поверхность конвейера 1 устанавливают измерительный прибор 2 так, чтобы е го измерительный наконечник касался нижней образующей вальца 3 и был перпендикулярен ей в плоскости измерения.

Н амерения производят в двух крайних с ечениях по длине каждого вальца.

Радиальное биение о пределяют как наибольшую величину алгебраичес кой разности показан ий показывающего изм ерительного прибора в одном из его положений.

Проверка 1.6. Параллельность образующей цилиндрической поверхности верхних вальцов рабочей поверхности опорных балок

Черт. 6

Допуск 0,1 мм на длине 1000 мм.

Метод проверки

На рабочей поверхности опорных балок 1 укрепляют измерительный прибор 2 так, чтобы его измер и тельный наконечник касался нижней образующей вальца 3 и был перпендикулярен ей в плоскости измерения.

Измерен и я прои зводят в крайних сечениях по длине каждого вальца.

Отклонение от параллельно с ти определяют как наибольшую алгебраическую ра зность показаний измери тельного прибора в двух крайних положениях по длине вальцов.

Проверка 1.7. Радиальное биение цилиндрической поверхности шлифовальных цилиндров (без фетра)

Черт. 7

Допу с к 0,05 мм.

Метод проверки

На верхний блок станка 1 устана в ливают измерительный прибор 2 так, чтобы его из мери тельный наконечник касался верхней образующей цилиндра 3 и был перпендикулярен ей в плоскости измерения.

Измерения производят в двух к райних сечениях по длине каждого цилиндра.

Биение определяют как наибольшую алгебраическую разность показаний и змерительного прибора в одно м из его положений.

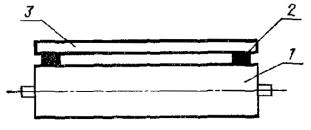

П роверка 1.8. Прямолинейность образующей цилиндрической поверхности шлифовальных цилиндров (без фетра)

Черт. 8

Д о пус к 0,05 мм на длине 1000 мм.

Метод пров е рки

На верхнюю образующую шлифовальн о го цилиндра 1 в направлении его оси на двух опорах 2 оди наковой выс оты (плоскопараллельных концевых мерах длины) устанавливают поверочную линейку 3 .

Просвет между проверяемой поверхно с тью шлифовального цилиндра и рабочей поверхностью линейки измеряют щупом.

Отклонение от п рямолинейности определяют как наибольшую разность результатов измерений.

Проверка 1.9. Параллельность образующей цилиндрическо й поверхности шлифовальных цилиндров (без фетра) рабочей поверхности опорных балок

Черт. 9

Допу с к 0, 1 мм на длине 1000 мм.

Метод проверки

На ра б очей поверхности опорных балок 1 укрепляют измерительный прибор 2 так, чтобы его измерительный наконечник кач ался нижней образующей цилиндра 3 и был перпендикулярен ей в п лоскости измерения.

Измерения производят в двух край н их рабочих положениях цилиндров по высоте.

Отклонение от параллельности определяют к ак наибольшую алгебраическую разность показаний и змерительного прибора в крайних положениях по длине цилиндров.

ПРОВЕРКА СТАНКА В РАБОТЕ

Проверка 1.10. Шероховатость обработанной на станке поверхности детали

Параметр шероховатости шлифованной поверхности детали должен быть не более Rz max 60 мкм по ГОСТ 7016-82.

Метод проверки

На станке при чистовом режиме шлифуют с я детали с параметром ше р оховатости поверхности не более Rz max 200 мкм по ГОСТ 7016-82 шлифовальной лентой зернистостью 16, 12 и 10 по ГОСТ 3647-80.

(Измененная редакция, Изм. № 1 ).

2. ПРОВЕРКА ТОЧНОСТИ ПЛОСКОШЛИФОВАЛЬНОГО ЦИЛИНДРОВОГО СТАНКА С ВАЛЬЦОВОЙ ПОДАЧЕЙ И НИЖНИМ РАСПОЛОЖЕНИЕМ ЦИЛИНДРОВ

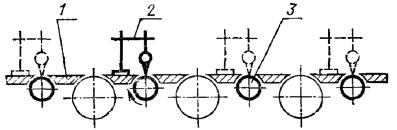

Проверка 2.1. Расположение рабочих поверхностей опорных балок в одной плоскости

Черт. 10

Допуск 0,15 мм на длине 1000 мм.

Метод проверки

На рабочей поверхности крайних опорных балок 1 в продольных и диагональных направлениях на двух опорах 2 одинаковой высоты (плоскопараллельных концевых мерах длины) устана в ливают поверочную линейку 3 .

Про с вет между проверяемой поверхностью опорных балок и рабочей по верх ностью поверочной линейки измеряют щупом.

Отклонение от плоскостности о п ределяют как наибольшую разность результатов измерений в каждом направлении.

Проверка 2.2. Радиальное биение цилиндрической поверхности нижних подающих вальцов

Черт. 11

Допуск 0,05 мм.

Метод проверки

На рабочую поверхность опорных балок 1 устанавливают измерительный прибор 2 так, чтобы его и з мерительный нак онечник касался верхней образующей в альца 3 и был перпендикулярен ей в плоскости измерения.

Измерение производят в крайних сечениях по длине каждого вальца.

Радиальное биение определяют как на и большую алгебраическую разность показаний измеритель ного прибора в одном из его положений.

Пр оверка 2.3. Параллельность образующей цилиндрической поверхности нижних подающих вальцов рабочей поверхности опорных балок в рабочем положении вальцов по высоте

Черт. 12

Допуск 0,1 мм на длине 1000 мм.

Метод проверки

На рабочую поверхность опорных балок 1 устанавливают измерительный п ри бор 2 так, чтобы его измерительный нак онечник касался верхней образующей в альца 3 и был перпендикулярен ей в плоскости измерения.

Измерение производят в двух крайних сечениях по длине каждого вальца.

От к лонение от пар аллельности определяют как наибольшу ю алге браичес ку ю разность пок азаний измерит ельно го пр ибор а в двух крайн их положениях по дли не подающего вальца.

Проверка 2.4. Радиальное биение цилинд р ической п оверхности прижимных вальцов

Черт. 13

Допуск 0,05 мм.

Метод проверки

На рабо ч ую поверхность опор ных балок 1 у станавливаю т измерительный при бор 2 так, чтобы его измерительный нак онечник касался верхней образующей в альца 3 и был перпендикулярен ей в плоскости измерения.

Измерение производят в двух крайних сечениях по длин е каждо го вальца.

Радиальное биение определяют как н а ибольшу ю алг ебр аическую разность показаний изме рительного прибор а в одном из его положений.

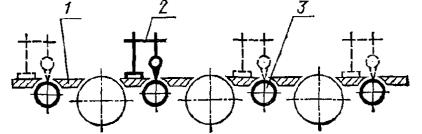

Проверка 2.5. Параллельность образующей цилиндрической поверхности прижимных вальцов рабочей поверхности опорных балок

Черт. 14

Допуск 0,1 мм на длине 1000 мм.

Метод проверки

На рабочую поверхность опорных балок 1 устанавливают измерительный прибор 2 так, чтобы его измерительный наконечник касался н ижней образующей вальца 3 и был перпендикулярен ей в плоскост и из мерения.

Измерения производят в крайних сечениях по длине каждого вальца.

Отклонение от па р аллельности определяют как наибольшую алгебраическую разность показаний измерительного прибора в двух крайних положениях по длине вальцов.

Пров ерк а 2.6. Радиальное биение цилиндрической поверхности шлифовальных цилиндров (без фетра)

Черт. 15

Допуск 0 , 05 мм.

Метод проверки

На рабочую поверхность опорных балок 1 устанавливают измерительный прибор 2 так, чтобы его измерительный наконечник касался верхней образующей цилиндра 3 и был перпендикулярен ей в плоскости изм е рения.

Измерения производят в двух крайних сечениях по дл и не каждого цилин дра.

Радиальное биение определяют, как наибольшую алгебра и ческую разность показаний измерительног о прибора в одном из его положений.

Проверка 2.7. Прямолинейность образующей цилиндрической поверхности шлифовальных цилиндров (без фетра)

Черт. 16

Допуск 0,05 мм на длине 1000 мм.

Метод проверки

На верхнюю образующую шл и фовального цилиндра 1 в направлении его оси на дву х опорах 2 одинаковой высоты (плоскопараллельных кон цевых мерах длины) устанавливают поверочную линейку 3 .

Просвет между проверяемой поверхностью шлифовального цилиндра и рабочей поверхностью поверочной линейки измеряют щупом.

Отклонение от прямолинейности определяют как наибольшую разность результатов измерений.

Проверка 2.8. Параллельность образующей цилиндрической поверхности шлифовальных цилиндров (без фетра ) раб очей поверхности опорных балок

Черт. 17

Допуск 0,1 мм на длине 1000 мм.

Метод проверки

На рабочую поверхн о сть опорных балок 1 устанавли вают измерительный прибор 2 т ак , чтобы его измери тельный наконечник касался верхней образующей цилиндра 3 и был перпендикулярен ей в плоскости измерения.

Измерения производят в двух крайних сечениях по длине каждого цилиндра.

Отклонение от параллельности определяют как наибольшую алгебраическую разность показаний измерительного прибора в двух крайних положениях по длине цилиндров.

ПРОВЕРКА СТАНКА В РАБОТЕ

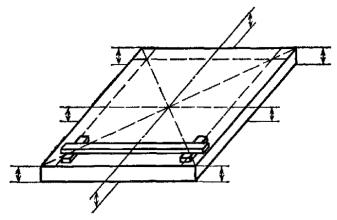

Проверка 2.9. Равномерность толщины (разнотолщинность) шлифовальной фанеры

Черт. 18

Разнотолщинность не должна превышать значений по ГОСТ 3916 -6 9.

Метод проверки

На станке шлифуется с двух сторон лист к лееной фанеры по ГОСТ 3916-6 9 толщиной не менее 3 мм.

Толщину листа фанеры измеряют штангенциркулем в местах, указанных на черт. 18.

Величина разнотолщинно с ти определяется как разница между наибольшей и наименьшей толщиной в одном листе.

Проверка 2.10. Шероховатость обработанной на станке поверхности детали

Параметр шероховатости шлифованной поверхности детали должен быть не более Rz max 60 мкм по ГОСТ 7016-82 .

Метод проверки

На станке при чистовом режиме шлифуются детали с параметром ше р оховатости поверхности не более Rz max 200 мкм по ГОСТ 7016-82 шлифовальной лентой зернистостью 16, 12 и 10 по ГОСТ 3647-80.

(Измененная редакция, Изм. № 1 ).

СОДЕРЖАНИЕ

|

1. ПРОВЕРКА ТОЧНОСТИ ПЛОСКОШЛИФОВАЛЬНОГО ЦИЛИНДРОВОГО СТАНКА С КОНВЕЙЕРНОЙ ПОДАЧЕЙ И ВЕРХНИМ РАСПОЛОЖЕНИЕМ ЦИЛИНДРОВ 2. ПРОВЕРКА ТОЧНОСТИ ПЛОСКОШЛИФОВАЛЬНОГО ЦИЛИНДРОВОГО СТАНКА С ВАЛЬЦОВОЙ ПОДАЧЕЙ И НИЖНИМ РАСПОЛОЖЕНИЕМ ЦИЛИНДРОВ

|