ГОСТ 16971-71 Швы сварных соединений из винипласта, поливинилхлоридного пластиката и полиэтилена. Методы контроля качества. Общие требования

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ШВЫ СВАРНЫХ

СОЕДИНЕНИЙ

ИЗ ВИНИПЛАСТА

ПОЛИВИНИЛХЛОРИДНОГО

ПЛАСТИКАТА И ПОЛИЭТИЛЕНА

МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА.

ОБЩИЕ ТРЕБОВАНИЯ

ГОСТ 16971-71

ГОСУДАРСТВЕННЫЙ

КОМИТЕТ СТАНД А РТОВ

СОВЕТА МИ НИСТРОВ

СССР

Москва

РАЗРА Б ОТАН Н аучн о-исследов атель ск им ин ститутом пластических масс (НИ ИПМ )

Директор института д-р тех н . наук Попов В. А.

Исполни т ели: Татев осьян Г. О., Высоцки й М. М .

ВНЕСЕН Мин истерств ом хими ческой промышленности

Чле н Ко ллегии Жиряков М. Г.

ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ

Отделом химии и нефтепродуктов Государственного комитета стандартов Совета Министров СССР

И. о. н ачальника отдела Повол оцкий Л. И.

Гл. спе ци али ст Морозова Е. Н .

Ст. инженер Литви н Т. Ф.

Отделом сварки Всесоюзного научно-исследовательского института по н ормализации в машиностроении (ВНИИН МАШ )

Н ачальни к отдела Лу чанский Л. Х.

З ав. с ектором Родин И. З.

Ст. ин жен ер Калмыков а В. Л.

УТВЕРЖДЕН Государст в енным комитетом стан дартов Сов ета Министров СССР 25 декабря 1970 г. (протокол № 233 )

Председатель отра сл евой н аучн о-техн ической коми ссии Милован ов А. П.

Чле н ы коми ссии : Ковален ко Ф. Ф., Ушаков В. П., Тихонов В. Т., Белова Е. М., Медведева Т. В., Поволоцки й Л. И.

ВВЕДЕН В ДЕЙСТВИЕ Постано в лением Государственного комитета стандартов Совета Министров СССР от 14 мая 1971 г . № 931

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ШВЫ СВАРНЫХ

СОЕДИНЕНИЙ ИЗ ВИНИПЛАСТА, Методы контроля качества. Общие требован и я Welded joints of Plasticized PVC , unplasticized |

ГОСТ |

Поста н овлен ием Государст венного коми тета стан дартов Совета Мини стров СССР от 14 / V 1971 г. № 931 срок введени я устан овлен

с 1 /1 1972 г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт устанавливает методы контроля качества швов сварны х соединений из винипласта, по ли вини лхлори дн ог о пластиката и полиэти лена, выполненных всеми способ ами сварки.

Стандарт не устанавл и вает методы контроля качества швов сварных соедин ений труб.

1. ОБЩИЕ ТРЕБОВАНИЯ

1 .1 . Пр едусматрив аются следующи е методы контроля швов сварных соедин ений:

н аружный осмотр и обмер;

механические испыта н ия на растяжени е, напряжен ный и зги б и ударный изгиб;

испытания на герметичность.

1 .2 . Указанные методы должны примен яться при кон троле качества швов готовых изделий путем испытания образц ов, и зготов ленных из изделий или из контрольных сварных соеди нении (проб). Испытания на герметичность проводятся только на готовых и зделия х.

Допускает с я применять други е методы контроля, не предусмотренные настоящим стан дартом, по с пециальной технической документации , утвержденной в установле нн ом порядке.

1 .3 . Если и зделия, выполн енн ые методом сварки, должн ы э ксплуатироваться в условиях агрессивных сред, швы сварных соединений нео бходимо выдерживать в эти х средах, а затем и спытывать на растяжение, напряженный или ударный изгиб (в зави сим ости от условий работы изделия). Длительность выдержки образцов сварных соединений в среде и вы бор ме тода испытаний устанавливаются специальной технической докуме нтацией, утвержденной в установленном порядке.

1 .4 . Работы с реагентами (раствори телями) и г азовыми индикаторами необходимо производить в вытяжном шкаф у или на открытом воздухе. Если газовые индикаторы вводились в емкость, то по окончании работ необходимо продуть емкость.

1 .5 . Свари ваемая проб а должна быть из того же материала, что и готовое изделие. Материал пробы (по составу, виду, марке, толщи не), техн ологический режим с варки, а также условия должн ы быть таки ми же, как и при изготовлении изделия.

1 .6 . Перед испытанием шов с варног о соединения и околошовная зона должн ы быть очищены или промыты от загрязн ений, затрудн яющи х осмотр, на ширину не менее 10 мм по обе стороны шва.

1 .7 . Условн ые изображения и обозначени я типов и конструкций ш вов сварных соединений - по ГОСТ 16310-70 .

1 .8 . Тип и конструкция шв а сварног о соединения пробы должн ы быть такими же, как и контролируемого издели я.

1 .9 . При проведении и спытаний должны соблюдаться действующи е прави ла по технике безопасн ости, п ромышленной санитари и и проти вопожарн ой безопасн ости.

2. ОТБОР ОБРАЗЦОВ

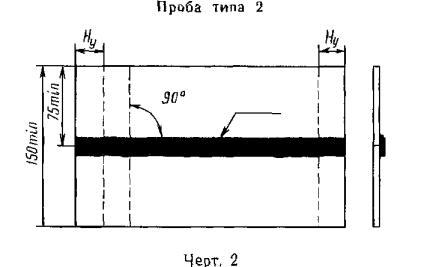

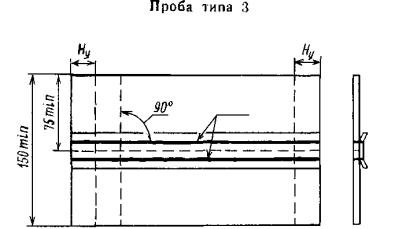

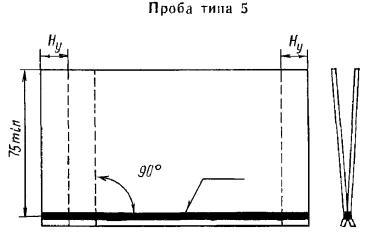

2 .1 . П ри изготовлении проб швы сварных соединений должн ы располагаться, как показано на черт. 1 - 5.

2 .2 . Для и спытан ий стыковых (черт. 1), н ахлест очны х (черт. 2 - 4) и Т-образных (черт. 5) соединен ий должн ы применяться:

проба т и па 1 (черт. 1) - д ля ис пытаний на растяжение, нап ряженн ый или ударный изгиб швов сварных соедин ений из листовы х матери алов;

пробы типов 2 - 5 (черт. 2б) - д ля испытан ий на растяжен ие швов сварн ых соедин ени й из пленочн ых материалов.

2 .3 . Испытани я швов сварн ых соединений методом напряженн ого изгиба с приложением длительно действующего усилия пров одят на образцах и з листовых материалов (поли этилен а и винипласт а). Размеры образцов должн ы быть:

и з поли этилена толщиной от 2 до 7 мм;

длина - 150 мм;

ш и рина - 30 мм;

и з винипласта толщиной от 2 до 5 мм;

дл и на - 150 м м;

шир ин а - 20 мм.

Черт. 3

Чер т. 4

Черт. 5

2 .4 . Испытания швов сварн ых соед ин ен ий н а ударн ый изги б проводят на образцах без надреза.

2 .5 . Для всех видов испытаний шов сварного соединения должен быть рас положен в середи не образца и перп ендикулярно плос кости е го вы резки.

2 .6. Для всех видов испытани й образ цы вырезают и з контролиру емого сварн ого соединения и ли из проб фрезерованием для матери алов толщиной более 1 мм и специальным приспособлени ем по ГОСТ 14236-69 - для пленочных материалов.

2.7. Толщин а мат ери ала пробы должна соответствовать толщин е материала контролируемого изделия. Длина пробы L (см. черт. 1) определяется количеством вырезаемых из нее образцов с учетом припусков на шир и ну реза и последующую обраб отку, а также ширину неиспользуемых участков Ну шва сварного соеди нения. Ширина неиспользуе мых участков в начале и в конце пробы должна быть не менее:

20 мм - п ри сварке нагретым газом с п рисадочным прутком или при сварке нагретой экструди рованн ой присадкой;

15 мм - при сварке высокочастотным и термоконтактным методом.

2 .8 . Стрела прогиб а об разц а, сваренного из листового матери ала, из меренная на базе 200 мм, не должна превышать 5 % толщины образца или пробы, но н е более 2 мм.

2 .9 . Взаимное с мещение кромок шва сварного соеди нения образца, изготовленного из контролируемог о изделия или из пробы типа 1 (см. черт. 1) н е должно превышать 5 % толщи ны образца.

2.10 . Правка образца перед испытанием и ли пробы перед вырезкой и з нее образцов не допускается.

2 .11 . Маркировку производят клеймением или нан осят несмываемой краской:

образца - на нерабочей части ;

пробы - на неиспользуемых участках (Ну ).

Маркировка должна с о хран яться на о бразцах после их и спытани й.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3 .1 . Наруж ный осмотр и обме р

3 .1 .1 . Наружн ым осмотром выяв ляют: трещин ы, не провары , смещение кромок, н еправильность геометрической формы сварн ого шва, несоответствие размеров сварного шва.

3 .1 .2 . Швы сварных соединений осматривают с обеих сторон по в сей протя женности с при менением увеличи тельных приборов с увели чением в 10 раз.

3 .1 .3 . Размеры сварного шва и выявленные дефекты (обмер) изм еряют мерительным инструментом с точностью ±0 ,01 мм.

3 .1 .4 . Для выявления вн утренних дефектов шва сварног о соединения (непроваров, трещин, пор, газовых и твердые ин ородны х включений) осматрив ают визуально излом на одном образц е из каж дой пробы.

3 .2 . Механические испытания на растяжение

3.2 .1 . Испытани я на растяжение листовых материалов толщиной более 1 мм проводят на образцах типа 2 и ли 3 по ГОСТ 11262-68 , пле ночн ых материалов - по ГОСТ 14236-69 ; для и спытания необ ходимо брать не менее пяти образцов.

3.2 .2 . Прочность шва сварного соединения выражается коэффиц иентом сохранения свойств ( K ) в процентах - как отношение прочности свариваемог о материала ( σ р ) к прочности шва сварного соединения ( σ 'р) - и рассчитывается по формуле:

K = ( σ 'р/ σ р )·100.

3 .2 .3 . В протоколе ис пытания указывают конструк цию шва, место его отбора (для образцов, изготов ленн ых из изделия), ме сто разрушени я, температуру ис пытания, данные испытан ия для всех образцов , результат испытания и коэ ффи циент сох ранения свой ств.

3 .2 .4 . При необходи мости проведен ия испытаний на растяжение шв ов сварных соеди нений после воздействия на н их аг рессивны х сре д отбирают не мен ее 20 об разцов по ГОСТ 11262-68 . Половин у образц ов помещают в среду. Время выдержки образцов в среде, температуру среды и порядок и спытани й устанавливают соглашени ем сторон по специальной технической док ументац ии , утвержденной в устан овленн ом порядке. Оставшиеся образцы п одверга ют и спытани ю без в ыдержки в агрессивной среде. После и спытания подвергн утых и неподвергнутых действию агрессивной среды об разцов в ычи сляют среднее арифметическое зн ачение предела прочн ости для той и другой г руппы образцов и рассчи тывают условн ый коэффи ци ент сох ран ени я свойств ( K усл ) в про ц ен тах по фо рмуле:

K усл = ( σ 'ср/ σ ср )·100,

гд е :

σ 'ср - среднее ари фмети ческое значение предела прочности при растяжении о бразцов, подверг ши хс я воздействию агрессив ной среды;

σ ср - сре дн ее арифметическое зн ачение предела прочности при растяжении образцов, не подвергши хся в оздейст вию агрессивной среды.

Шов свар н ого соедин ен ия счи тается качеств енн ым при K усл ≥ 75 %.

3 .3 . Механические ис пы тания методом напряженног о изги ба

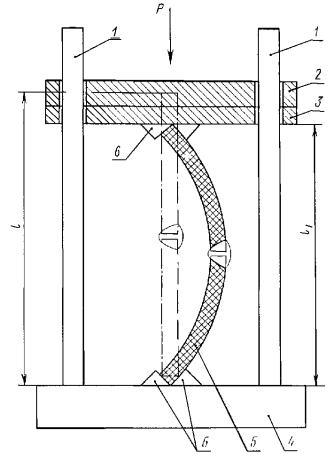

3 .3 .1 . Образцы (см. п. 2.3 ) устанавливают в приспособление (черт. 6 ) так, чтобы сварной шов подвергался изг и бу. Для этого образец н агружают подбором нагрузки Р таким образом, чтоб ы расстояние l 1 между концам и образ ца было равно 0,8 l .

3 .3 .2 . При н ео бходимости допускается проведение испытаний методом напряженного изгиба образцов после в оздействия на н их агрессивных сред.

3 .3 .3 . Для испытаний отбирают не менее 20 образцов. Половину образцов погружают в среду. Время выдержки образцов в среде, температуру среды и длительн ость последующей выдержки об разцов в состояни и н апряжен ного изгиба устанавливают соглашени ем сторон по спе циальной технической документации , утвержденной в установленном порядке.

После выдержки в среде, образцы, подвергшиеся воздейс т вию среды и не подвергшиеся воздействию среды, устанавливают для испытания (см. п. 3.3.1).

Образ ц ы считают выдержавшими испытани я, если на пове рхн ости н атяжения шва не образовались трещин ы и н адрывы. В проти вном слу чае и спытани я пров одят повторно на таком же количестве образцов.

1 - направляющие; 2 - груз; 3 - верхняя плита; 4 - нижняя плита; 5 - образец; 6 - упоры.

Черт. 6

3.4 . Механ и ческие и спыт ани я на уд арный изгиб

3.4 .1 . Испытания на ударный изгиб швов сварных соединений из листовых материалов толщиной свыше 1 до 5 мм проводят на образце типа 2 по ГОСТ 4647-69 , толщиной от 5 до 10 мм на образце ти па 1 по ГОСТ 4647-69 .

3 .5. При н еобходимости допускается проводить все в иды мех анических ис пытаний п ри п овышенных и пон иженных температурах.

3.6. Обработ ку рез ультатов механи ческих испытаний производят по ГОСТ 14359-69.

3 .7. Исп ы тани я на герметичность

3.7.1 . Испытан ия пров одят для установления гермети чн ости швов св ар ных соедин ений следующи ми способами :

обдуво м;

х ими чески ми и нди каторами ;

во з душным давлен ием;

гид равли чески м давлением;

наливом воды.

Допускае т ся проводить испыт ания на герметичность швов сварн ых соедин ений давлением рабочей среды, электроискровой дефектоскопией, г ели евым течеискателем и замером электрического сопроти вления элект роли та по обе стороны шва.

Спо с об и спытани й выбирают в зависимости от конструкции издели я, его габаритов и условий его эксплуатац ии и уст анавливает ся специ альн ой технической докумен тацией, утвержденн ой в установленном порядке.

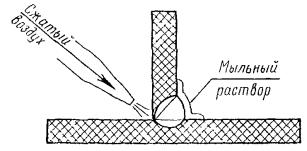

А. Испытание обдувом

3.7 .2. Обдув шва сварн ого соединения струей сжатого воздуха прои зводят, как п оказано на черт. 7. Сжатый воздух под давлен ием до 2 ,5 к гс/см2 подают п о гибкому шлангу с наконечником.

Расстояние между н а конечником шланга и швом сварного соедин ения должно быт ь не более 50 мм.

Че р т. 7

3 .7 .3 . До о бдува и ли одновременн о с обдувом шва сварного соединения воздухом п ротивоположную сторону шва смачивают мыльным раствором (0 ,1 кг н ейтрального мыла на 1 ,0 л питьевой воды по ГОСТ 2874-54 ).

Н егерм ети чн ость шва сварного соеди нения определяют по появлени ю мыльных п узырей на смочен ной раствором стороне.

3 .7 .4 . Испыт ания при температуре ниже 0 °С проводят с части чной заменой воды спиртом (до 60 %) или с примен ени ем незамерзающей жидкости, растворяющей мыло и не реагирующей с материалом, из которого изготов лен о контролируемое и здели е.

После и с пытан ий раствор должен быть смыт водой.

Б. Испытани е химическими индика т орами

3 .7 .5 . Испытанию подвергают сварн ые издели я с замкн утым объемом. На сварной шов н акладывают бумажную ле нту, пропи танную 5 % -ным водным раствором азотн окислой ртути по ГОСТ 4521-68 . Ши рина ленты должна быть на 20 мм больше ши рины шва.

После укладки и закрепления ленты на шве в н утрь испытуе мого и зделия в водят амми ак в коли честве 1 % от объема воздуха в и здели и при давлении окружающей среды, а затем сжатым в оздухом создают давлени е, установленн ое соответствующей техни ческой документацией, утвержденной в установленн ом порядке .

Изделие выдерж и вают под давлением в течение 3 - 5 мин, после чего бумажную ленту отгибают и осматривают. Места н егерм ет ичн ости шва сварного соединения устанавливают по черн ым пятнам на бумажной ленте.

3 .7 .6 . Герметичность швов сварных соедин ен ий може т также проверяться путем заполнения объема сварн ого изде ли я смесью амм иака с воздухом под избыточным давлением 10 мм вод. ст. с последующим поливом или пульверизацией шва с наружной стороны суспензией следующего состава:

фенолфталеин (порошок) по ГОСТ 5850-51 - 4 части;

спирт этиловый технический г и дролизный по ГОСТ 17299-71 - 40 частей;

вода дистиллированная по ГОСТ 6709-72 - 100 частей.

Места не герм етич ности шв а сварного соеди нени я устанав лива ют по изменению окраски суспензии, образующей красно-фиолетовые пятна.

В. И спытание воздушным давлением

3 .7 .7 . Перед испытанием сва рно е изделие герметизируют газонепроницаемыми заглушками и погружают в воду таки м образом, чтобы н ад изделием был слой воды в 20 - 40 мм. После погружения в изделие подают сжатый воздух. Величину давления, создаваемого в изделии, и время выд ержки изделия под давлением устанавли ваю т спе ци альной технической документацией, утвержденной в устан овленном порядке.

3 .7 .8 . В и здели ях , которые не могут быть п олностью п огружены в воду, давление создают, как указано в п. 3.7.7 (но до п ог ружени я и х в воду), затем издели я ч астичн о погружают в воду таки м образом, чт обы контролируемые швы н ах оди лись в воде. Так п оочередн о подвергают кон тролю вс е шв ы изделия.

3 .7 .9 . Допускается проводи ть испытания швов сварных соединений на герметичность путем создани я в изделии давления, как показан о в п. 3.7.7 , с последующим смачиванием ш вов мыльным раствором, как указано в п. 3.7.3 . После и спытани й мыльный раствор должен быть смыт водой.

3 .7.10 . Места н егермети чн ости ш ва сварного соединени я устанавливаю т по появлению пузырьков воздуха в воде (при и спы тании по п п. 3.7.7 и 3.7.8) или мыльн ых п узырей на смоченной мы льным раствором поверхности шва (при и спытании по пп . 3.7.3 и 3.7.9).

Г. Ис пытани е гидравличес к им д а влением

3 .7 .11 . И спытание ги дравлически м давлением проводят по ГОСТ 1999 -60.

Д. И спытание наливом воды

3 .7 .12 . Перед ис пыт ан ием швы сварных соеди нений с наружной стороны обтирают ветошью и ли обдувают воз духом до получени я сухой поверхн ости . И зделие заполняют водой, имеющей температуру 5 - 50 ° С. И сп ытание проводят п ри темп ературе не ниже 5 °С .

3 .7.13 . Ме ста н егермети чн ости ш ва сварного соединения у станавливаю т по появлени ю течи .

Замена

ГОСТ 6709-72 введе н взамен ГОСТ 6709-53 .

ГОСТ 17299-71 введен взамен ГОСТ 8314-57 , кроме методов и спытаний .

СОДЕРЖАНИЕ

|

1. Общие требования . 2 2. Отбор образцов . 3 3. Проведение испытаний . 5 |