ГОСТ 24610-91 Деревообрабатывающее оборудование. Станки круглопильные для раскроя плит и листовых материалов. Основные параметры и нормы точности

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ДЕРЕВООБРАБАТЫВАЮЩЕЕ ОБОРУДОВАНИЕ

СТАНКИ КРУГЛОПИЛЬНЫЕ ДЛЯ РАСКРОЯ

ПЛИТ И ЛИСТОВЫХ МАТЕРИАЛОВ

ОСНОВНЫЕ ПАРАМЕТРЫ. НОРМЫ ТОЧНОСТИ

ГОСТ 24610-91

КОМИТЕТ СТАНДАРТИЗАЦИИ И МЕТРОЛОГИИ СССР

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

Деревообрабатывающее оборудование СТАНКИ КРУГЛОПИЛЬНЫЕ ДЛЯ РАСКРОЯ ПЛИТ И ЛИСТОВЫХ МАТЕРИАЛОВ Основные параметры. Нормы точности Woodworking equipment. Rotary saws for panels and sheet materials. Basic parameters. Standards of accuracy |

ГОСТ |

Дата введения 01.01.92

Настоящий стандарт распространяется на круглопильные станки, предназначенные для чернового раскроя в пакетах или по одной древесностружечных, древесноволокнистых плит, фанеры и других крупноформатных плитных и листовых материалов из древесины, в том числе на станки с программным управлением (ПУ).

Требования настоящего стандарта являются обязательными, за исключением приложения.

1. ОСНОВНЫЕ ПАРАМЕТРЫ

Основные параметры круглопильных станков должны соответствовать указанным в табл. 1.

Размеры, мм Таблица 1

|

Наименование параметра |

Размеры для станков |

||

|

однопильных |

многопильных |

||

|

Наибольшая ширина обрабатываемого материала |

1600 |

1850 |

|

|

Наибольшая длина обрабатываемого материала, не менее |

1600 |

2800 |

3750 |

|

Наибольшая толщина обрабатываемого материала, не менее |

100 |

90 |

60 (50) |

|

Скорость резания, м/с, не менее |

50 |

||

|

Наибольшая скорость подачи при продольном раскрое, м-1, не менее |

12 |

25 |

|

Примечание. Размер, указанный в скобках, при новом проектировании не применять.

2. ПРОВЕРКА ГЕОМЕТРИЧЕСКОЙ ТОЧНОСТИ СТАНКА

2.1. Точность установки станка по уровню не должна превышать 0,1 мм на длине 1000 мм.

2.2. Общие требования к испытаниям станков на точность - по ГОСТ 25338.

Нормы точности станков не должны превышать значений, указанных в пп. 2.3 - 2.15 настоящего стандарта.

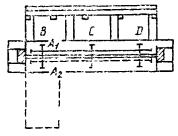

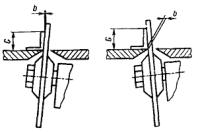

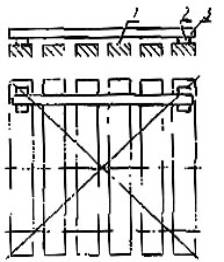

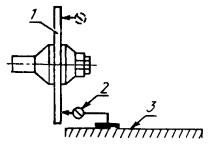

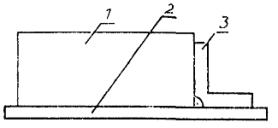

2.3. Расположение базовых поверхностей подвижного (неподвижного) стола в одной плоскости

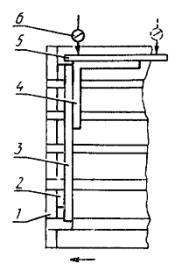

Черт. 1

Допуск 0,4 мм на длине 1000 мм для подвижного стола;

0,8 мм на длине 1000 мм для неподвижного стола.

На базовые поверхности стола 1 (черт. 1) в точках заданного сечения устанавливают две опоры 2, на которые рабочей поверхностью кладут поверочную линейку 3 так, чтобы расстояния от базовой поверхности стола до рабочей поверхности линейки у ее опор были равны.

Расстояние между линейкой и проверяемой поверхностью измеряют блоком плоскопараллельных концевых мер длины и щупом.

В каждом сечении определяют наибольшую разность измеренных расстояний. Отклонение от расположения в одной плоскости равно наибольшему из полученных результатов.

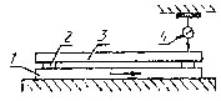

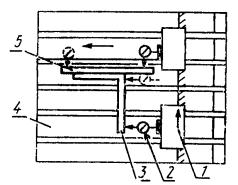

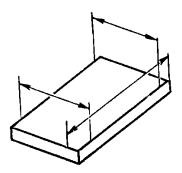

2.4. Параллельность базовой поверхности подвижного стола направлению его перемещения

Черт. 2

Допуск 0,5 мм на длине 1000 мм.

На базовую поверхность стола 1 (черт. 2) на опорах 2 устанавливают поверочную линейку 3 так, чтобы расстояние от проверяемой плоскости до рабочей поверхности линейки у ее опор были равны.

Измерительный прибор 4 устанавливают на неподвижной части станка так, чтобы его измерительный наконечник касался рабочей поверхности линейки и был перпендикулярен к ней. Стол с линейкой перемещают на длину хода стола.

Отклонение от параллельности равно наибольшей алгебраической разности показаний прибора на всей длине перемещения.

Для станков с подвижным столом проверку следует проводить до установки прижимных валиков.

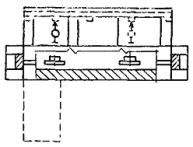

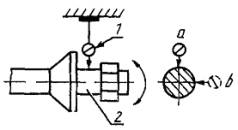

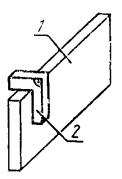

2.5. Радиальное биение центрирующей шейки фланца под инструмент

Черт. 3

Допуск 0,05 мм.

На неподвижной части станка устанавливают измерительный прибор 1 (черт. 3) так, чтобы его измерительный наконечник касался проверяемой поверхности центрирующей шейки фланца 2 пильного шпинделя и был направлен к оси шейки перпендикулярно к касательной плоскости, проведенной к проверяемой поверхности.

Радиальное биение измеряют в двух взаимно перпендикулярных плоскостях а и b .

Радиальное биение при каждом измерении определяют как алгебраическую разность измерительного прибора в течение одного оборота шпинделя.

Радиальное биение равно наибольшему из результатов измерений.

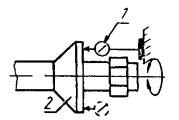

2.6. Торцевое биение опорной поверхности фланца под инструмент

Черт. 4

Допуск 0,05 мм на диаметре 100 мм.

На неподвижной части станка устанавливают измерительный прибор 1 (черт. 4) так, чтобы его измерительный наконечник касался опорной торцевой поверхности фланца 2 у его периферии и был перпендикулярен к ней.

Шпиндель поворачивают не менее чем на два оборота. Измерения повторяют при каждом повороте шпинделя на 180°.

Торцевое биение при каждом измерении определяют как наибольшую алгебраическую разность показаний измерительного прибора.

Торцевое биение равно наибольшему результату измерений.

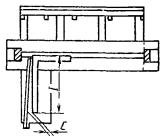

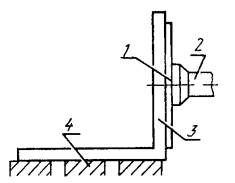

2.7 . Перпендикулярность плоскости вращения пильного диска к базовой поверхности подвижного (неподвижного) стола

Черт. 5

Допуск 0,15 мм на длине 100 мм.

Контрольный диск 1 (черт. 5) диаметром не менее 300 мм укрепляют на пильном шпинделе 2 в его рабочем положении. Проверочный угольник 3 одной из его рабочих поверхностей устанавливают на базовую поверхность стола 4. При этом другая рабочая поверхность угольника касается боковой поверхности контрольного диска.

Расстояние между проверяемой плоскостью контрольного диска и рабочей поверхностью угольника измеряют блоком плоскопараллельных концевых мер длины и щупом. Измерения повторяют при повороте контрольного диска на 180°.

Определяют полусумму результатов измерений.

Отклонение от перпендикулярности равно наибольшему из полученных результатов.

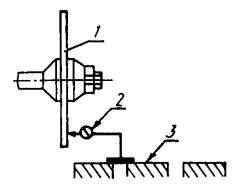

2.8 . Параллельность плоскости вращения пильного диска направлению перемещения подвижного стола

Черт. 6

Допуск 0,06 мм на длине 100 мм.

На пильном шпинделе в его рабочем положении укрепляют контрольный диск 1 (черт. 6) диаметром не менее 300 мм.

Измерительный прибор 2 устанавливают на базовую поверхность стола 3 так, чтобы его измерительный наконечник касался торцевой поверхности контрольного диска и был перпендикулярен к ней. Фиксируют показания А1 измерительного прибора и перемещают стол по направляющим на 100 мм, фиксируя показания Б1. Контрольный диск поворачивают на 180°. Измерения повторяют, фиксируя показания А2 и Б2.

Отклонение рассчитывают по формуле:

![]() .

.

Измерения проводят при двух крайних положениях стола.

Отклонение от параллельности равно наибольшему из полученных результатов.

2.9 . Параллельность плоскости вращения пильного диска направлению перемещения его суппорта

Допуск 0,05 мм на длине 100 мм.

На пильном шпинделе в его рабочем положении укрепляют контрольный диск 1 (черт. 7) диаметром не менее 300 мм.

Черт. 7

Измерительный прибор 2 устанавливают на базовую поверхность стола 3 так, чтобы его измерительный наконечник касался торцевой поверхности контрольного диска и был перпендикулярен к ней. Фиксируют показания A 1 измерительного прибора и суппорт перемещают по направляющим на 100 мм, фиксируя показания Б1.

Контрольный диск поворачивают на 180°, измерения повторяют, фиксируя показания A 2 и Б2.

Отклонение рассчитывают по формуле:

![]() .

.

Измерения проводят при двух крайних положениях суппорта.

Отклонение от параллельности равно наибольшему из полученных результатов.

2.10 . Перпендикулярность направления перемещения стола направлению перемещения пильного суппорта (для станков с верхним расположением подвижного суппорта)

Черт. 8

Допуск 0,5 мм на длине 1000 мм.

На подвижном пильном суппорте 1 (черт. 8) укрепляют измерительный прибор 2 так, чтобы его измерительный наконечник касался одной из рабочих поверхностей поверочного угольника 3 , укрепленного на рабочей поверхности подвижного стола 4 так, чтобы показания измерительного прибора по концам рабочей поверхности угольника были равны.

К другой рабочей поверхности поверочного угольника прикладывают поверочную линейку 5 и измерительный прибор устанавливают так, чтобы измерительный наконечник касался рабочей поверхности линейки и был перпендикулярен к ней. Стол перемещают по направляющим в направлении рабочей подачи на длину не менее 1000 мм. Измерения проводят в начале и в конце перемещения.

Отклонение от перпендикулярности равно алгебраической разности показаний измерительного прибора на длине перемещения.

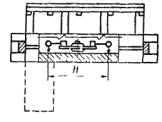

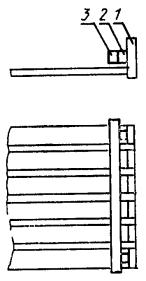

2.11. Расположение рабочих поверхностей упоров стола (каретки) в одной плоскости

Черт. 9

Допуск 0,3 мм на всей длине.

К рабочей поверхности крайних упоров 1 (черт. 9) в продольном направлении на двух опорах 2 прикладывают рабочей поверхностью поверочную линейку 3 так, чтобы расстояния от проверяемой поверхности до рабочей поверхности линейки у ее опор были равны.

Расстояния между линейкой и проверяемой поверхностью измеряют блоком плоскопараллельных концевых мер длины и щупом.

Отклонение от расположения в одной плоскости равно наибольшему из полученных результатов.

2.12. Параллельность направления перемещения пильного суппорта плоскости расположения рабочих поверхностей упоров каретки (для станков с нижним расположением подвижного суппорта)

Черт. 10

Допуск 0,5 мм на длине 1000 мм.

Контрольный диск 1 (черт. 10) диаметром не менее 300 мм укрепляют на пильном шпинделе 2 в его рабочем положении.

К рабочим поверхностям упоров каретки 3 в направлении, параллельном направлению перемещения пильного суппорта, на двух опорах 4 прикладывают рабочей поверхностью поверочную линейку 5 так, чтобы расстояния от рабочей поверхности упоров до рабочей поверхности линейки у ее опор были равны.

Расстояние между торцевой поверхностью контрольного диска и рабочей поверхностью линейки измеряется микрометрическим нутромером или другим измерительным прибором, фиксируя показание А 1 . Измерения повторяют при повороте контрольного диска на 180°, фиксируя показание измерительного прибора А2.

Измерения проводят в двух крайних положениях пильного суппорта, фиксируя в другом крайнем положении показания Б1 и Б2.

Отклонение от параллельности рассчитывают по формуле:

![]()

![]() .

.

2.13. Перпендикулярность рабочих поверхностей упоров стола направлению перемещения стола в горизонтальной плоскости

Черт. 11

Допуск 0,25 мм на длине 1000 мм.

К рабочей поверхности упоров 1 (черт. 11) в продольном направлении на двух опорах 2 устанавливают рабочей поверхностью поверочную линейку 3. Ко второй грани поверочной линейки прикладывают рабочей поверхностью поверочный угольник 4.

Измерительный прибор 6 устанавливают на неподвижной части станка так, чтобы его измерительный наконечник касался рабочей поверхности линейки 5 и был перпендикулярен к ней.

Стол перемещают на длину хода.

Отклонение определяют как наибольшую алгебраическую разность показаний измерительного прибора.

Измерения проводят в двух крайних положениях стола.

Отклонение от перпендикулярности равно наибольшему результату измерения.

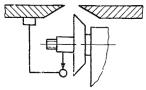

2.14. Параллельность оси прижимного валика направлению перемещения пильного суппорта (для станков с прижимными валиками)

Черт. 12

Допуск 0,4 мм на длине 1000 мм.

Контрольный диск1(черт. 12) диаметром не менее 300 мм укрепляют на пильном шпинделе 2 в его рабочем положении.

Расстояние между торцевой поверхностью контрольного диска и обработанной поверхностью валика 3 измеряют микрометрическим нутромером или другим измерительным прибором 4. Измерения повторяют при повороте валика на 180°, фиксируя показания измерительного прибора A 1 и A 2 .

Измерения проводят в двух крайних положениях валика, фиксируя показания Б1 и Б2.

Отклонение от параллельности рассчитывают по формуле:

![]() .

.

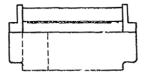

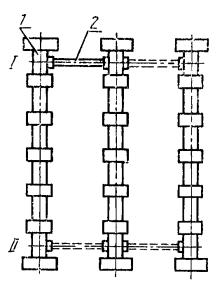

2.15. Взаимная параллельность осей прижимных валиков (для станков с прижимными валиками)

Черт. 13

Допуск 0,4 мм на длине 1000 мм.

Расстояние между обработанными поверхностями двух смежных валиков 1 (черт. 13) в двух крайних сечениях I и II измеряют микрометрическим нутромером или другим измерительным прибором 2.

Измерения проводят не менее чем в двух положениях валиков, поворачивая при этом их на 180°.

Отклонение от параллельности определяют как наибольшую разность результатов измерений.

2.16. Проверки геометрических параметров, регламентированные в международном стандарте ИСО 7958, приведены в приложении.

3. ПРОВЕРКА ТОЧНОСТИ СТАНКА В РАБОТЕ

3.1 . Требования к образцам

Проверку точности станка в работе следует проводить путем раскроя на станке не менее двух образцов древесностружечных плит размером 3660 ´ 1830 ´ 16 мм. Образцы предназначены для проверки точности, должны соответствовать следующим требованиям:

абсолютная влажность - (8 ± 2 ) % ;

отклонение от плоскостности базовой поверхности - не более 1 мм на длине 1000 мм.

Раскрой плит на заготовки проводят со скоростью подачи 10 м × мин-1.

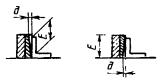

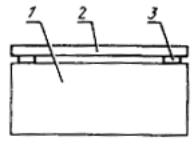

3.2. Прямолинейность кромок

Черт. 14

Допуск 0,4 мм на длине 1000 мм.

Прямолинейность кромки заготовки 1 (черт. 14) проверяют с помощью поверочной линейки 2, блока плоскопараллельных концевых мер длины 3 и щупа. Отклонение от прямолинейности определяют как наибольшую разность результатов измерений.

3.3. Перпендикулярность смежных кромок между собой

Черт. 15

Допуск 1 мм на длине 1000 мм.

Перпендикулярность смежных кромок заготовки 1 (черт. 15) проверяют с помощью поверочной линейки 2, угольника 3 и щупа.

Отклонение от перпендикулярности определяют как наибольшее значение результатов измерений.

3.4. Отклонение от номинальных размеров длины и ширины заготовки, полученной после раскроя

Черт. 16

Допуск ±1,5 мм на длине до 1000 мм;

±2,0 мм на длине св. 1000 мм.

Длину и ширину заготовки измеряют штангенциркулем или линейкой параллельно кромке на расстоянии 25 мм от нее не менее чем в двух сечениях (черт. 16).

В каждом сечении определяют разность между измеренным расстоянием и номинальным размером.

Отклонение от номинального размера определяют как наибольшую разность результатов измерений.

3.5. Перпендикулярность кромок и пласти

Черт. 17

Допуск 0,2 мм на длине 100 мм.

Перпендикулярность кромок к базовой пласти заготовки 1 проверяют с помощью поверочного угольника 2 и щупа на расстоянии 25 мм от кромки заготовки и не менее чем в двух точках по каждой кромке (черт. 17).

Отклонение от перпендикулярности определяют как наибольшее значение результатов измерений.

ПРИЛОЖЕНИЕ

Справочное

ИСО 7958-87 «Деревообрабатывающие станки. Станки круглопильные с одним пильным диском для продольной и поперечной распиловки древесины и плит. Номенклатура и условия приемки»

Таблица 2

Условия испытания и допустимые отклонения

|

Номер проверки |

Схема |

Проверка |

Допускаемые отклонения, мм |

Измерительный инструмент |

Примечание и ссылка на пункты ИСО 230/1 |

|

|

Проверка геометрических параметров (для чистовой обработки) |

||||||

|

G1 |

|

Плоскостность стола станка: |

а) Положения А1 и A 2 : |

Прямоугольник и щупы |

5.212.1 |

|

|

0,3 при L £ 3000; |

||||||

|

а) в продольном направлении |

0,4 при 3000 < L £ 4000; |

|||||

|

0,5 при 4000 < L £ 5000; |

||||||

|

0,6 при L > 5000 |

||||||

|

б) в поперечном направлении |

L - длина стола |

|||||

|

б) Положения В, С и Д: 0,2; |

||||||

|

G2 |

|

Параллельность движения каретки продольной направляющей |

0,3 при L £ 3000; |

Индикатор |

5.422.2 |

|

|

0,4 при 3000 £ L £ 4000; |

||||||

|

0,5 при 4000 £ L £ 5000; |

L - длина движения каретки |

|||||

|

0,6 при L > 5000 |

||||||

|

G3 |

|

Проверка перпендикулярности поперечной направляющей к плоскости пилы (контрольный диск устанавливается на месте пилы) |

0,1/1000* |

Контрольный диск, прямоугольник и щупы |

5.512.2 |

|

|

* - расстояние 1 |

||||||

|

G4 |

|

Проверка перпендикулярности продольной направляющей (или упоров столу станка) |

0,1/100* |

Угольник и щупы |

5.512.2 |

|

|

* - расстояние Е |

||||||

|

G 5 |

|

Перпендикулярность плоскости пилы столу станка (контрольный диск устанавливается на место пилы) |

0,1/100* |

Контрольный диск, угольник и щупы |

5.512.2 |

|

|

* - расстояние G |

||||||

|

G 6 |

|

Параллельность плоскости пилы своей направляющей (контрольный диск устанавливается на место пилы) |

0,1 при H = 400 |

Контрольный диск, цифровой индикатор |

5.412.2 |

|

|

G7 |

|

Прямолинейность нижней стороны прижимной штанги |

0,3 при L £ 3000; |

Прямоугольник и щупы |

5.212.1 L - длина нижней стороны прижимной штанги |

|

|

0,4 при 3000 < L £ 1000; |

||||||

|

0,5 при 4000 < L £ 5000; |

||||||

|

0,6 при L > 5000 |

||||||

|

G 8 |

|

Радиальное биение вала пильного диска |

0,02 |

Индикатор |

5.612.2 |

|

|

Радиальное биение вала зачистителя |

||||||

|

G9 |

|

Торцевое биение фланца для блокировки пильного диска |

0,04 |

Индикатор |

5.632 |

|

|

Фланец закрыт. Прикладывать силу F, как рекомендовано изготовителем, в направлении оси шпинделя |

||||||

|

Торцевое биение фланца для блокировки зачистителя |

0,03 |

|||||

|

G10 |

|

Прямолинейность продольной направляющей или упоров на продольной направляющей |

0,2 при L £ 3000; |

Угольник и щупы |

5.212.1 |

|

|

0,25 при 3000 < L £ 4000; |

||||||

|

0,3 при 4000 < L £ 5000; |

L - длина стола |

|||||

|

0,4 при L > 5000 |

||||||

|

G11 |

|

Выравнивание стола для поперечной распиловки относительно стола станка в горизонтальном направлении |

0,1 |

Угольник и щупы |

5.322 |

|

|

Практические испытания |

||||||

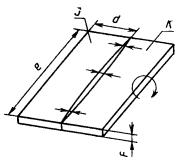

|

G12 |

|

Проверка прямолинейности реза |

0,4 при L £ 3000; 0,6 при 3000 < L £ 4000; 0,8 при 4000 < L £ 5000; 1,0 при L > 5000 |

Щупы |

4.1 и 4.2 |

|

|

Две контрольные заготовки (деревянные или плита); |

||||||

|

е - в продольном резе; |

||||||

|

f = 15 до 20; |

||||||

|

d = 500 |

||||||

|

Распиловка, отклонение, проверка на соединение. |

||||||

|

Повторить проверку, повернув одну часть на 180° |

||||||

|

L - длина распиловки |

||||||

|

G 13 |

|

Параллельность резов |

d 1 ; d 2 0,2/1000 |

Скользящий индикатор |

4.1, 4.2 |

|

|

Контрольная заготовка как для P 1 |

||||||

|

G8 |

|

Перпендикулярность распиловки |

g / d 0,2/1000 |

Угольник и щупы |

4.1, 4.2 |

|

|

Контрольная заготовка как для P 1 |

||||||

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР.

РАЗРАБОТЧИКИ

С.М. Хасдан, И.К. Черкасов, Г.Л. Шалимов, В.И. Попова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 29.03.91 № 331

3. Срок первой проверки - 1995 год; периодичность проверки - 5 лет

4. Стандарт соответствует СТ СЭВ 5546-86 и СТ СЭВ 5649-86

5. В стандарт введен международный стандарт ИСО 7958-87 в части норм точности

6. ВЗАМЕН ГОСТ 10270-84 и ГОСТ 24610-81

7. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

|

ГОСТ 25338-91 |

2.2 |

|

ИСО 230/1-86 |

Приложение |

СОДЕРЖАНИЕ

|

1. Основные параметры .. 1 2. Проверка геометрической точности станка . 2 3. Проверка точности станка в работе . 8 Приложение ИСО 7958-87 «Деревообрабатывающие станки. Станки круглопильные с одним пильным диском для продольной и поперечной распиловки древесины и плит. Номенклатура и условия приемки» . 9 |