ГОСТ 26433.1-89 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СИСТЕМА ОБЕСПЕЧЕНИЯ ТОЧНОСТИ

ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ В СТРОИТЕЛЬСТВЕ

ПРАВИЛА ВЫПОЛНЕНИЯ ИЗМЕРЕНИЙ

ЭЛЕМЕНТЫ ЗАВОДСКОГО ИЗГОТОВЛЕНИЯ

ГОСТ 26433.1-89

ГОСУДАРСТВЕННЫЙ СТРОИТЕЛЬНЫЙ КОМИТЕТ СССР

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

Система обеспечения точности геометрических параметров в строительстве ПРАВИЛА ВЫПОЛНЕНИЯ ИЗМЕРЕНИЙЭлементы заводского изготовления System of

ensuring geometrical |

ГОСТ

|

Дата введения 01.01.90

Настоящий стандарт устанавливает правила выполнения измерений линейных и угловых размеров, отклонений формы и взаимного положения поверхностей деталей, изделий, конструкций и технологической оснастки, изготовляемых на заводах, строительных площадках и полигонах.

1. Общие требования к выбору методов и средств измерения, выполнению измерений и обработке их результатов следует принимать по ГОСТ 26433.0 .

2. Для измерения линейных размеров и их отклонений применяют линейки по ГОСТ 427 и ГОСТ 17435 , рулетки по ГОСТ 7502 , нутромеры по ГОСТ 10 , скобы по ГОСТ 11098 , штангенциркули по ГОСТ 166 , штангенглубиномеры по ГОСТ 164 , индикаторы часового типа по ГОСТ 577 , щупы по ТУ 2-034-225 и микроскопы типа МПБ-2 по ТУ 3.824.

В необходимых случаях следует применять средства специального изготовления с отсчетными устройствами в виде индикаторов часового типа, микрометрических головок и линейных шкал: рулетки со встроенным динамометром, длиномеры, нутромеры, скобы и клиновые щупы.

3. Для измерения отклонений форм профиля поверхности применяют нивелиры по ГОСТ 10528 , теодолиты по ГОСТ 10529 или поверочные линейки по ГОСТ 8026 совместно со средствами линейных измерений (линейками, индикаторами, штангенинструментом и т.д.), а также оптические струны, визирные трубы, оптические плоскомеры и гидростатические высотомеры по действующим техническим условиям. Могут применяться также средства специального изготовления:

контрольные рейки, отвес-рейки, струны из стальной проволоки диаметром 0,2 - 0,5 мм или синтетической лески диаметром 0,8 - 1,0 мм.

4. Угловые размеры проверяют угломерами, а их отклонения, выраженные линейными единицами, - линейками и щупами с применением угольников, калибров, шаблонов.

5. В зависимости от материала, размеров и особенностей формы элементов могут применяться также не предусмотренные настоящим стандартом средства, обеспечивающие требуемую по ГОСТ 26433.0 точность измерений.

6. Схемы измерений размеров и их отклонений, а также отклонений форм приведены в приложении 1.

При этом соответствие реального взаимного положения поверхностей элемента (линий, осей) установленным требованиям определяют измерением соответствующих линейных и угловых размеров и их отклонений. Положение проемов, выступов, вкладышей, закладных деталей и других характерных деталей элемента проверяют измерением указанных в рабочих чертежах размеров между этими деталями или между деталями и гранями (линиями, точками) элемента, принятыми за начало отсчета.

7. Если в стандартах, технических условиях или рабочих чертежах не установлены места измерений размеров элемента, то эти места определяют в соответствии с настоящим стандартом. Длину, ширину, толщину, диаметр, а также угловые размеры или их отклонения измеряют в двух крайних сечениях элемента на расстоянии 50 - 100 мм от краев, а при длине или ширине элемента более 2,5 м - и в соответствующем среднем его сечении.

Отклонения от прямолинейности на лицевой поверхности плоских элементов измеряют не менее чем в двух любых сечениях элемента, как правило, в направлении светового потока, падающего на эту поверхность в условиях эксплуатации.

Отклонения от прямолинейности боковых граней плоских элементов измеряют в одном из сечений вдоль каждой из граней, а для элементов цилиндрической формы - вдоль не менее двух образующих, расположенных во взаимно перпендикулярных сечениях.

Отклонения от прямолинейности ребра элемента измеряют в сечениях по обеим поверхностям, образующим это ребро, на расстоянии не более 50 мм от него или непосредственно в месте пересечения этих поверхностей.

8. Значения предельных погрешностей измерений, которые могут быть использованы при выборе методов и средств измерений, приведены в приложении 2.

9. Примеры определения отклонений от плоскостности приведены в приложении 3.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

СХЕМЫ ИЗМЕРЕНИЙ

Таблица 1

|

Наименование измеряемого параметра, метода и средства измерения |

Схема |

Формулы для вычисления измеряемого параметра |

|

1. Линейные размеры и их отклонения. 1.1. Длина, ширина, толщина элементов и их частей измеряются: |

|

|

|

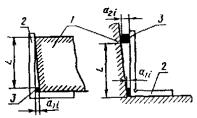

а) между двумя фиксированными точками |

|

|

|

б) между точкой и прямой или плоскостью (между двумя прямыми или плоскостями) методом покачивания |

a 2 - минимальный отсчет |

|

|

в) между точкой и прямой или плоскостью методом построения перпендикуляра при помощи угольника |

|

|

|

1.1.1. Прямое измерение размера: |

|

|

|

а) линейкой |

|

где xi - значение искомого размера, определяемого в результате измерения (действительный размер); xnom - номинальный размер; d xi - действительное отклонение; a 1 i , a 2 i - начальный и конечный отсчеты по шкале средства измерения |

|

б) рулеткой с натяжением вручную (при расстоянии не более 10 м) или динамометром. При наличии в местах измерений дефектов, мешающих снятию отсчетов, применяют выравнивающие приспособления |

| |

|

в) штангенциркулем |

|

xi = a2i (a1i = 0) |

|

г) длиномером с устройством для установки и закрепления на изделии конца рулетки с начальным отсчетом Примечание . Разнотолщинность определяют как разность между наибольшим и наименьшим из измеренных значений толщины одного изделия |

|

То же |

|

1.1.2. Прямое измерение отклонения средствами измерения, настроенными на номинальный размер: а) нутромером |

|

при где a 1 i - начальный отсчет, соответствующий номинальному размеру; устанавливается равным нулю или другому значению при настройке прибора на измерение |

|

б) скобой |

|

|

|

в) длиномером с определением отклонения по шкале с нониусом |

|

|

|

г) индикатором часового типа, установленным на стенде |

|

|

|

1.2. Диаметр 1.2.1. Прямое измерение диаметра методом покачивания рулеткой, линейкой, штангенциркулем |

|

где a 2 i - максимальный отсчет из возможных отсчетов ( a 2 i , a 3 i , a 4 i ) |

|

1.2.2. Прямое измерение отклонения методом покачивания скобой, нутромером, настроенными на номинальный размер |

|

|

|

1.2.3. Косвенное измерение диаметра: а) методом опоясывания рулеткой |

|

p = 3,1416 |

|

б) методом измерения хорды и высоты сегмента штангенциркулем с пределами измерения 320 - 1000 мм Примечание . Овальность определяют как разность между наибольшим и наименьшим из измеренных значений диаметра в одном поперечном сечении. |

|

где L - длина хорды, L = a 2 i ; h - высота сегмента (известна или измеряют при известном L ) |

|

1.3. Расстояния между точками (осями), расположенными на различных гранях элемента 1.3.1. Прямое измерение размера рулетками, линейками: а) методом проектирования одной из точек (осей) на линию измерения при помощи разметки |

|

|

|

б) методом проектирования двух точек на линию измерения при помощи угольников, отвесов или оптических центриров |

|

|

|

1.3.2. Косвенное измерение отклонения точки от оси линейкой методом проектирования точки на линию измерения при помощи угольника или разметки |

|

где l 1 и l 2 - размеры, полученные прямым измерением |

|

1.4. Межосевое расстояние 1.4.1. Косвенное измерение при помощи линейки, штангенциркуля, рулетки |

|

а) б) где L , L 1 , L 2 и d 1 , d 2 - размеры, получаемые прямым измерением |

|

1.5. Длина, ширина и глубина (высота) трещин, зазоров, раковин, околов, наплывов . 1.5.1. Прямое измерение длины, ширины: |

|

|

|

а) линейкой |

|

|

|

б) микроскопом |

|

|

|

в) палеткой (прозрачная пластина размером 200 ´ 200 мм с сеткой квадратов 5 ´ 5 мм) |

|

К - число раковин в квадрате К = 3, xi = 7,5 мм |

|

г) щупом |

|

xi = ai |

|

1.5.2. Прямое измерение глубины, высоты штангенциркулем ШЦ-1 |

|

xi = ai |

|

1.5.3. Косвенное измерение линейкой |

|

|

|

2. Угловые размеры и их отклонения |

|

|

|

2.1. Прямое измерение углового размера угломерами |

|

a i = ai |

|

2.2. Прямое измерение отклонения углового размера в линейной мере на длине L угольником с линейкой или щупом (отклонения от перпендикулярности, косины реза и т.п.) |

|

|

|

3. Отклонения формы профиля или поверхности* (прямолинейности и плоскостности, в т.ч. волнистость, прогиб, выпуклость, вогнутость и т.п.) 3.1. Отклонения от прямолинейности |

|

|

|

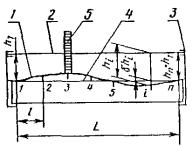

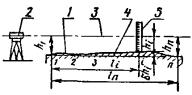

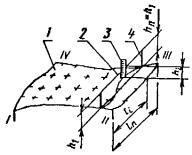

3.1.1. Определение отклонения от прямолинейности на всей длине элемента при помощи струны на опорах равной высоты, задающей линию отсчета, и линейки. Масса подвешиваемого груза для металлической струны диаметром 0,2 - 0,5 мм на длине до 20 м - не менее 10 кг; для капроновой струны диаметром 0,8 - 1,0 мм на длине до 20 м - не менее 2 кг. Измерения проводят в размеченных на поверхности элемента точках в количестве, определяемом в зависимости от длины изделия. |

1 - проверяемая поверхность; 2 - струна; 3 - опоры для нагружения струны; 4 - условная прямая; 5 - линейка для снятия отсчета |

Отклонение от прямолинейности d xi , принимают равным: сумме абсолютных значений наибольшего из всех положительных и наибольшего из всех отрицательных измеренных в различных точках отклонений d h i , если они имеют разные знаки; наибольшему по абсолютной величине из всех измеренных отклонений d h i , если они имеют одинаковые знаки где h 1 = hn - расстояние от линии отсчета до проверяемой поверхности в точках опоры; hi - то же, в промежуточных точках разметки. |

|

* Полученные измерениями по настоящему стандарту значения отклонений от прямолинейности и плоскостности сравнивают с соответствующим допуском. | ||

|

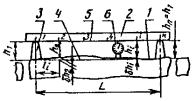

3.1.2. Определение отклонения от прямолинейности на участке элемента при помощи поверочной линейки или контрольной рейки на опорах равной высоты, задающих линию отсчета, и линейки, индикатора или щупа |

1 - проверяемая поверхность; 2 - поверочная линейка, рейка; 3 - опорная призма; 4 - условная прямая; 5 - линия отсчета; 6 - индикатор |

То же При установке контрольной рейки непосредственно на поверхность изделия |

|

3.1.3. Определение отклонения от прямолинейности на всей длине элемента при помощи нивелира или теодолита, задающего линию отсчета, и линейки. Точность положения проверяемой поверхности относительно линии отсчета не регламентируется |

1 - проверяемая поверхность; 2 - нивелир; 3 - линия отсчета; 4 - условная прямая; 5 - линейка |

где ln , li - расстояния между начальной и конечной и начальной и промежуточной точками разметки, соответственно; при равном шаге разметки ln и li равны соответствующему числу шагов |

|

3.2. Отклонения от плоскостности. 3.2.1. Определение отклонения в угловой точке прямоугольного элемента относительно условной плоскости, проведенной через три другие угловые точки (пропеллерность или скручивание): |

|

|

|

а) методом прямого измерения линейкой или клиновым щупом отклонения в угловой точке элемента, установленного на четыре опоры, расположенные в одной плоскости (условной) |

|

|

|

б) методом измерений линейкой расстояний от каждой из четырех угловых точек элемента до плоскости отсчета с последующим вычислением отклонения от условной плоскости. В зависимости от положения элемента плоскость отсчета задается горизонтально нивелиром или вертикально теодолитом или двумя отвесами (отвес-рейками). Точность положения элемента относительно плоскости отсчета не регламентируется и определяется длиной измерительной линейки |

|

При |

|

3.2.2. Определение отклонения от условной плоскости по всей поверхности элемента:

|

|

|

|

а) методом прямого измерения индикатором часового типа или щупом отклонения поверхности от условной плоскости, проведенной через три точки |

1 - объект измерения; 2 - поверочная плита; 3 - щуп, индикатор |

Отклонение от плоскостности принимают равным наибольшему результату из измерений в четвертой угловой точке и в точке пересечения диагоналей. Индикаторы настраивают на нулевой отсчет по поверочной плите |

|

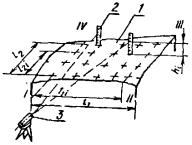

б) методом измерения линейкой расстояния от размеченных на поверхности элемента точек до линии отсчета, заданной струной, поверочной линейкой или контрольной рейкой на опорах равной высоты, устанавливаемых в размеченных точках по краям элемента. Точки, в которых производят измерения, располагают на контролируемой поверхности в местах пересечения продольных и поперечных сечений элемента из расчета 4 - 10 сечений на каждой его стороне в зависимости от размеров элемента, а также в местах пересечения проекций диагоналей на поверхности элемента |

1 - проверяемая поверхность; 2 - струна; 3 - линейка; 4 - опоры для натяжения струны |

Отклонение от плоскостности d xi принимают равным: сумме абсолютных значений наибольшего из всех положительных и наибольшего из всех отрицательных отклонений d hi в размеченных точках, если они имеют разные знаки; наибольшему по абсолютной величине из всех отклонений d hi , если они имеют одинаковые знаки. Формулы и пример вычисления отклонений d hi в каждой из размеченных точек от условной плоскости, проведенной через одну из диагоналей параллельно другой диагонали, приведены в приложении 3 |

|

в) методом измерения линейкой расстояний от размеченных на поверхности элемента точек до плоскости отсчета, заданной горизонтально нивелиром или вертикально теодолитом. Точки, в которых производят измерения, располагают на контролируемой поверхности в местах пересечения продольных и поперечных сечений элемента из расчета 4 - 10 сечений на каждой его стороне в зависимости от размеров элемента. Точность положения элемента относительно плоскости отсчета не регламентируется и определяется длиной измерительной линейки |

1 - проверяемая поверхность; 2 - линейка; 3 - нивелир |

Отклонение от плоскостности d xi принимают равным: сумме абсолютных значений наибольшего из всех положительных и наибольшего из всех отрицательных отклонений d hi в размеченных точках, если они имеют разные знаки; наибольшему по абсолютной величине из всех отклонений d hi , если они имеют одинаковые знаки. Формулы и пример вычисления отклонений d hi в каждой из размеченных точек от условной плоскости, проведенной через одну из диагоналей параллельно другой диагонали, приведены в приложении 3 |

|

3.3. Отклонения от заданного профиля или поверхности сложной формы. Измерения производят в размеченных на поверхности элемента точках и местах пересечения, характерных для контролируемой поверхности продольных и поперечных (радиальных и круговых и т.п.) сечений |

|

Отклонение d xi реального профиля от проектного принимают равным наибольшему по величине из всех измеренных значений зазора в контролируемом сечении |

|

3.3.1. Прямое измерение линейкой, индикатором или щупом отклонений реального профиля от шаблона |

1 - проверяемая поверхность; 2 - шаблон; 3 - линия отсчета; 4 - щуп; 5 - сечения, в которых устанавливают шаблон; 6 - точки разметки на шаблоне, в которых проводят измерение зазора |

|

|

3.3.2. Определение отклонений от проектных значений действительных координат характерных точек реальной поверхности элемента, установленного в рабочее положение. Измерения выполняют прямыми или косвенными методами с использованием нивелира и рейки или струны и линейки, гидростатического высотомера и т.д. |

|

где hi - действительное значение координаты; hi nom - номинальное значение координаты; l 1.... n , - расстояния, соответствующие номинальным значениям координаты, размечаются от точки, принятой за начало координат по горизонтальной оси. |

ПРИЛОЖЕНИЕ 2

Справочное

ПРЕДЕЛЬНЫЕ ПОГРЕШНОСТИ ИЗМЕРЕНИЙ

Предельные погрешности измерений с применением рекомендуемых средств измерений приведены в табл. 2 - 4 и рассчитаны для температуры воздуха t = (20 ± 8) °С и разности температур объекта и средства измерения, равной 2 °С. Натяжение рулетки осуществляется вручную.

Таблица 2

Предельные погрешности измерения линейных размеров

|

Интервалы номинальных размеров, мм |

Предельные погрешности измерения, мм | |||||

|

Штангенинструмент, величина отсчета по нониусу 0,1 мм |

Нутромеры, скобы, величина отсчета по индикатору, микрометру, нониусу 0,01 мм |

Линейки металлические, цена деления 1,0 мм |

Штангенциркуль, метод хорды и высоты сегмента |

Рулетки 3-го класса, цена деления 1,0 мм |

Длиномеры, величина отсчета по нониусу 0,1 мм | |

|

Св. 1 до 50 |

0,1 |

- |

0,4 |

|

|

|

|

» 50 » 200 |

0,2 |

0,02 |

0,4 |

|

|

|

|

» 200 » 500 |

0,2 |

0,03 |

0,5 |

0,6 |

0,5* |

|

|

» 500 » 1000 |

0,3 |

0,05 |

0,5 |

1,0 |

0,5*; 0,5** |

|

|

» 1000 » 4000 |

0,5 |

0,2 |

|

1,4 |

1,5*; 1,0** |

0,8 |

|

» 4000 » 6000 |

|

0,3 |

|

2,5 |

2,0*; 1,5** |

1,0 |

|

» 6000 » 10000 |

|

0,4 |

|

4,0 |

2,5*; 2,0** |

1,5 |

|

» 10000 » 16000 |

|

|

|

|

3,5* |

2,5 |

|

» 16000 » 25000 |

|

|

|

|

4,5* |

3,0 |

|

* Приведены погрешности измерения длин и диаметров. ** Погрешности измерения диаметров методом опоясывания. | ||||||

Таблица 3

Предельные погрешности измерения параметров формы и взаимного положения поверхностей

|

Интервалы номинальных размеров, мм |

Предельные погрешности измерений, мм | ||||||||||

|

Поверочная линейка |

Рейка |

Струна металлическая или капроновая |

Оптическая струна, плоскомер, зрительные трубы типа ППС, гидростатический уровень, микронивелир, уровень |

Нивелир |

Теодолит |

Средства измерения специального изготовления | |||||

|

с отсчетом по |

Н05 |

Н-3, НЗК |

Т-2, Т-5 | ||||||||

|

индикатору |

линейке |

линейке |

микроскопу |

линейке |

Отсчет по линейке с ценой деления 1,0 мм | ||||||

|

с ценой деления, мм |

НПЛ-1 |

НПР-1 | |||||||||

|

0,01 |

1,0 |

1,0 |

0,01 |

1,0 | |||||||

|

До 100 |

- |

- |

- |

- |

- |

|

|

|

|

0,02 |

0,02 |

|

Св. 100 до 200 |

- |

- |

- |

- |

- |

|

|

|

|

|

|

|

» 200 » 1000 |

0,08 |

0,4 |

0,4 |

- |

- |

0,01 |

|

|

|

|

|

|

» 1000 » 2000 |

0,08 |

0,4 |

0,4 |

0,05 |

0,3 |

0,02 |

|

|

|

|

|

|

» 2000 » 3000 |

0,15 |

0,4 |

|

0,1 |

0,4 |

0,03 |

|

0,5 |

1,0 |

|

|

|

» 3000 » 5000 |

|

|

|

0,1 |

0,4 |

0,05 |

|

0,5 |

1,0 |

|

|

|

» 5000 » 8000 |

|

|

|

0,2 |

0,4 |

0,06 |

0,2 |

0,8 |

1,0 |

|

|

|

» 8000 » 10000 |

|

|

|

0,2 |

0,5 |

0,1 |

0,2 |

0,8 |

1,0 |

|

|

|

» 10000 » 20000 |

|

|

|

0,3 |

0,5 |

0,2 |

0,4 |

1,0 |

2,0 |

|

|

|

» 20000 » 30000 |

|

|

|

0,3 |

1,0 |

0,2 |

0,4 |

1,0 |

2,0 |

|

|

Таблица 4

Предельные погрешности измерения угловых размеров

|

Средство измерения |

Погрешность измерения |

|

1. Угломер механический |

±(2 - 10) ¢ |

|

2. Угломер оптический |

±20 ¢ |

|

3. Квадрант оптический |

±10 ¢ ¢ |

|

4. Угольник |

±30 ¢ ¢ |

|

5. Уровни брусковые, уровни рамные |

Равна цене деления уровня |

|

6. Уровни микрометрические |

То же |

ПРИЛОЖЕНИЕ 3

Справочное

ОПРЕДЕЛЕНИЕ ОТКЛОНЕНИЙ ОТ ПЛОСКОСТНОСТИ ПО ВСЕЙ ПОВЕРХНОСТИ ЭЛЕМЕНТА

1. Линию отсчета задают струной, линейкой или рейкой на опорах равной высоты, устанавливаемых в размеченных точках по краям элемента.

1.1. Отклонения от условной плоскости d hi в каждой из размеченных точек по продольным или поперечным сечениям элемента вычисляют по формуле

![]() ,

(1)

,

(1)

где h1 = hn - расстояния от поверхности элемента до линии отсчета в первой и последней точках рассматриваемого сечения, равные высоте опор;

hi - измеренное расстояние от поверхности элемента до линии отсчета в i-й точке рассматриваемого сечения;

li - расстояние от первой точки рассматриваемого сечения до i-й точки;

ln - расстояние от первой точки рассматриваемого сечения до последней ( n-й);

d h1 и d hn - отклонения от условной плоскости в первой и последней точках рассматриваемого сечения.

1.2. За отклонения d h1 и d hn для сечений, расположенных по периметру разметки, по формуле ( 1) принимают соответствующие отклонения d h I, d h II, d h III, d h IV в угловых точках разметки I, II, III, IV.

При проведении условной плоскости через диагональ I - III параллельно диагонали II - IV принимают

d h I = d h III = 0 (2)

и d h II, d h IV вычисляют по формуле

![]() ,

(3)

,

(3)

где h0( I - III), h0( II - IV) - измеренные расстояния от точки пересечения проекций диагоналей на поверхность элемента до линий отсчета в диагональных сечениях I - III, II - IV.

1.3. За отклонения d h1 и d hn для всех промежуточных (поперечных и продольных) сечений разметки в формуле ( 1) принимают соответствующие значения d hi, вычисленные по формуле ( 1) для сечений, расположенных по периметру разметки.

Пример. Стандартом установлено, что для панели перекрытия отклонение от плоскостности лицевой поверхности не должно превышать 10 мм, т.е. D x = 10 мм.

Решение. Для выполнения измерений определяем (по ГОСТ 26433.0) предельную погрешность измерений

d xmet = 0,2 D x = 0,2 · 10 = 2,0 мм.

В соответствии с приложением 2 принимаем метод измерения струной со снятием отсчетов по линейке с миллиметровыми делениями.

Размечаем проверяемую поверхность, приняв шаг между точками, равным 1000 мм. Натягивая вручную рулетку, наносим на поверхности мелом риски через 1000 мм по периметру, в центре пересечения диагоналей, в продольных и поперечных сечениях; нумеруем в соответствии с разметкой точки поверхности на схеме (черт. 1).

Устанавливаем струну по поперечным и продольным сечениям и снимаем отсчеты в каждой точке в прямом и обратном направлениях.

Результаты наблюдений записываем в протокол (табл. 5) и вычисляем в каждой точке средние значения из отсчетов, снятых в прямом и обратном направлениях.

Черт. 1.

Таблица 5

|

Обозначение сечения |

Номер точки i |

Расстояния от линии отсчета до поверхности, мм |

Отклонения от условной плоскости, мм, d hi | ||

|

прямо |

обратно |

среднее значение | |||

|

I - III |

1 |

50 |

50 |

50 |

0 |

|

0 (21) |

56 |

56 |

56 |

- | |

|

III |

50 |

50 |

50 |

0 | |

|

II - IV |

II |

50 |

50 |

50 |

3,0 |

|

0 (21) |

52 |

54 |

53 |

- | |

|

IV |

50 |

50 |

50 |

3,0 | |

|

I - II |

1 |

50 |

50 |

50 |

0 |

|

2 |

46 |

46 |

46 |

4,8 | |

|

3 |

50 |

48 |

49 |

2,5 | |

|

4 |

50 |

52 |

51 |

1,2 | |

|

5 (II) |

50 |

50 |

50 |

3,0 | |

|

II - III |

5 |

50 |

50 |

50 |

3,0 |

|

6 |

52 |

52 |

52 |

0,2 | |

|

7 |

55 |

52 |

54 |

-2,5 | |

|

8 |

53 |

53 |

53 |

-2,2 | |

|

9 |

50 |

50 |

50 |

0 | |

|

III - IV |

9 |

50 |

50 |

50 |

0 |

|

10 |

48 |

48 |

48 |

2,8 | |

|

11 |

47 |

45 |

46 |

5,5 | |

|

12 |

47 |

47 |

47 |

5,2 | |

|

13 |

50 |

50 |

50 |

3,0 | |

|

IV - I |

13 |

50 |

50 |

50 |

3,0 |

|

14 |

49 |

49 |

49 |

3,2 | |

|

15 |

53 |

53 |

53 |

-1,5 | |

|

16 |

51 |

50 |

51 |

-0,2 | |

|

1 |

50 |

50 |

50 |

0 | |

|

16 - 6 |

16 |

50 |

50 |

50 |

-0,2 |

|

17 |

46 |

46 |

46 |

3,9 | |

|

18 |

46 |

48 |

47 |

3,0 | |

|

19 |

49 |

49 |

49 |

0,9 | |

|

6 |

50 |

50 |

50 |

+0,2 | |

|

7 - 15 |

7 |

50 |

50 |

50 |

-2,5 |

|

20 |

52 |

52 |

52 |

-4,2 | |

|

21 |

57 |

57 |

57 |

-4,0 | |

|

22 |

55 |

55 |

55 |

-1,7 | |

|

15 |

50 |

50 |

50 |

-1,5 | |

|

14 - 8 |

14 |

50 |

50 |

50 |

3,2 |

|

23 |

48 |

49 |

48 |

3,8 | |

|

24 |

48 |

48 |

48 |

2,5 | |

|

25 |

49 |

49 |

49 |

0,2 | |

|

8 |

50 |

50 |

50 |

-2,2 | |

d hmax = 5,5; d hmin = - 4,2

![]() ;

;

9,7 < 10,0

Вычисляем отклонения от условной плоскости по формулам ( 1), ( 2), ( 3).

По результатам наблюдений в диагональных сечениях определяем отклонения в угловых точках II (5) и IV (13)

![]() = 56 - 53

= 3.

= 56 - 53

= 3.

Отклонения в угловых точках I и II принимаем равными нулю

d h I = d h III = 0.

Вычисляем отклонения от условной плоскости в сечениях, расположенных по периметру, по формуле

![]() .

.

Результаты вычислений записываем в гр. 6 табл. 5.

Сечение I - II, точки 1 ( I), 2, 3, 4, 5 ( II)

d h 1 = d h I = 0 d hn = 3 h1 = 50 h2 =46

h3 = 49 h4 = 51 h5 = 50

d

h2 = 50 - 46 +3 ·

![]() + 0 = 4,8;

+ 0 = 4,8;

![]() ;

;

![]() ;

;

![]() .

.

Аналогично выполняем вычисления в сечениях II - III, III - IV, IV - I.

Вычисляем отклонения от условной плоскости в поперечных сечениях. Например, рассмотрим сечение 16 - 6.

Сечение 16 - 6, точки 16, 17, 18, 19, 6.

d h1 = d h16 = - 0,2; d hn = d h6 = + 0,2; h16 = 50;

h17 = 46; h18 = 47; h19 = 49; h6 = 50;

![]() ;

;

![]() ;

;

![]() .

.

Определяем точки, имеющие наибольшие положительное и отрицательное значения:

![]() мм;

мм;

![]() мм.

мм.

Сравниваем с допуском сумму абсолютных значений наибольших положительного и отрицательного отклонений

![]() ;

;

9,7 < 10.

Вывод. Плоскостность контролируемой поверхности соответствует установленным требованиям.

2. Плоскость отсчета задают горизонтально нивелиром или вертикально теодолитом.

2.1. Условную плоскость проводят через одну из диагоналей параллельно другой диагонали, например, через диагональ I - III параллельно диагонали II - IV, где I, II, III, IV - угловые точки разметки.

2.2. Отклонения от условной плоскости d hi в каждой из размеченных точек вычисляют по формуле

![]() ,

(4)

,

(4)

где hi - приведенный отсчет, вычисляемый по формуле

![]() ,

(5)

,

(5)

где a I, ai - отсчеты по рейке, установленной в угловой I и i-й точках;

l1 i, l2 i - расстояния от i-й точки до прямых, соединяющих угловые точки разметки в направлениях I - II к I - IV;

k1, k2 - коэффициенты, вычисляемые по формулам:

![]() ,

(6)

,

(6)

![]() ;

(7)

;

(7)

![]() ,

(8)

,

(8)

где hII, hIII, hIV - приведенные отсчеты, вычисленные по формулам ( 5) для угловых точек II, III, IV;

l1, l2 - расстояния между угловыми точками разметки I и II к I и IV.

Пример. Определить отклонение от плоскостности поддона металлической формы. Допуск плоскостности установлен в нормативно-технической документации (НТД) и составляет D x = 6 мм.

Решение. Определяем предельную погрешность измерения по ГОСТ 26433.0

![]() мм.

мм.

В соответствии с приложением 2 принимаем метод измерения геометрическим нивелированием с использованием нивелира НЗ и линейки с ценой деления 1,0 мм.

Размечаем на контролируемой поверхности сетку квадратов со сторонами, равными 1 м, и нумеруем точки разметки, подлежащие нивелированию (черт. 2).

Черт. 2

Выполняем нивелировку при двух установках (горизонтах) прибора. Пример записи отсчетов по рейкам приведен в табл. 6, графы 4 и 6.

Таблица 6

|

Номер точки i |

Разметка |

Нивелирование |

Отклонения от условной плоскости, проходящей через диагональ I - III | |||||||||

|

Отсчет по рейке |

| |||||||||||

|

1-я установка |

2-я установка |

| ||||||||||

|

|

|

|

|

|

| |||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 | |||

|

I (1) |

0 |

0 |

348 |

0 |

373 |

0 |

0 |

0 |

0 | |||

|

II (5) |

4 |

0 |

345 |

3 |

370 |

3 |

0 |

3 |

3,5 | |||

|

III (8) |

4 |

3 |

355 |

-7 |

379 |

-6 |

-1 |

-6 |

0 | |||

|

IV (12) |

0 |

3 |

349 |

-1 |

375 |

-2 |

+1 |

-2 |

3,5 | |||

|

2 |

1 |

0 |

346 |

2 |

372 |

1 |

+1 |

2 |

2,1 | |||

|

3 |

2 |

0 |

345 |

3 |

370 |

3 |

0 |

3 |

3,2 | |||

|

4 |

3 |

0 |

348 |

0 |

372 |

1 |

-1 |

0 |

0,4 | |||

|

6 |

4 |

1 |

345 |

3 |

371 |

2 |

1 |

2 |

4,3 | |||

|

7 |

4 |

2 |

348 |

0 |

372 |

1 |

-1 |

0 |

4,2 | |||

|

9 |

3 |

3 |

353 |

-5 |

378 |

-5 |

0 |

-5 |

0,9 | |||

|

10 |

2 |

3 |

353 |

-5 |

379 |

-6 |

+1 |

-6 |

-0,2 | |||

|

11 |

1 |

3 |

356 |

-8 |

380 |

-7 |

-1 |

-8 |

-2,4 | |||

|

23 |

0 |

2 |

353 |

-5 |

377 |

-4 |

-1 |

-4 |

-0,3 | |||

|

14 |

0 |

1 |

352 |

-4 |

378 |

-5 |

+1 |

-4 |

-2,2 | |||

|

15 |

1 |

1 |

351 |

-3 |

376 |

-3 |

0 |

-3 |

-1,0 | |||

|

16 |

2 |

1 |

349 |

-1 |

374 |

-1 |

0 |

-1 |

1,1 | |||

|

17 |

3 |

1 |

345 |

-3 |

371 |

-2 |

-1 |

-2 |

0,2 | |||

|

18 |

3 |

2 |

352 |

-4 |

378 |

-5 |

1 |

-4 |

0 | |||

|

19 |

2 |

2 |

349 |

-1 |

374 |

-1 |

0 |

-1 |

2,9 | |||

|

20 |

1 |

2 |

352 |

-4 |

377 |

-4 |

0 |

-4 |

-0,3 | |||

|

|

|

|

| |||||||||

|

| ||||||||||||

Оцениваем точность по разностям двойных измерений в соответствии с ГОСТ 26433.0.

Вычисляем приведенные отсчеты по формуле ( 5) настоящего приложения.

Определяем разности di в каждой паре

наблюдений ![]() и сумму этих

разностей

и сумму этих

разностей ![]() (графы 8 и 9

табл. 6).

(графы 8 и 9

табл. 6).

Оцениваем среднюю квадратическую погрешность среднего из двух отсчетов по рейке (гр. 9 табл. 6).

.

.

Остаточную систематическую

погрешность не учитываем, так как ![]() .

.

Вычисляем действительную предельную погрешность измерения

![]() мм.

мм.

Сравниваем

действительную предельную погрешность измерения ![]() с

с ![]()

0,98 < 1,2.

Действительная предельная погрешность измерения не превышает допустимого значения.

Вычисляем отклонения d hi от условной плоскости по формулам ( 4), ( 6), ( 7), ( 8).

Например, отклонение от условной плоскости для точки 6 (см. табл. 6)

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Сравниваем с допуском на плоскостность сумму абсолютных значений положительного и отрицательного отклонений

![]() ;

6,7 > 6.

;

6,7 > 6.

Вывод. Плоскостность поверхности не соответствует установленному в НТД допуску D x = 6 мм.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН Зональным научно-исследовательским и проектным институтом типового и экспериментального проектирования жилых и общественных зданий (ЛенЗНИИЭП) Госкомархитектуры, Центральным ордена Трудового Красного Знамени научно-исследовательским и проектным институтом типового и экспериментального проектирования жилища (ЦНИИЭП жилища) Госкомархитектуры, Центральным научно-исследовательским институтом типового и экспериментального проектирования школ, дошкольных учреждений, средних и высших учебных заведений (ЦНИИЭП учебных зданий) Госкомархитектуры.

ВНЕСЕН Зональным научно-исследовательским институтом типового и экспериментального проектирования жилых и общественных зданий (ЛенЗНИИЭП) Госкомархитектуры.

ИСПОЛНИТЕЛИ

Л.Н. Ковалис (руководитель темы); Г.Б. Шойхет, канд. техн. наук; А.В. Цареградский; Л.А. Вассердам; Д.М. Лаковский; Г.С. Митник, канд. техн. наук; В.В. Тишенко.

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного строительного комитета СССР от 27.02.89 № 32.

3. Взамен ГОСТ 13015-75 в части методов измерений железобетонных и бетонных изделий.

4. В стандарте учтены все положения международных стандартов ИСО 7976/1 и ИСО 7976/2 в части измерений элементов заводского изготовления.

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ.

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта, приложения |

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта, приложения |

|

ГОСТ 10-75 |

2 |

ГОСТ 10529-86 |

3 |

|

ГОСТ 162-80 |

2 |

ГОСТ 11098-75 |

2 |

|

ГОСТ 164-80 |

2 |

ГОСТ 13837-79 |

2 |

|

ГОСТ 166-80 |

2 |

ГОСТ 17435-72 |

2 |

|

ГОСТ 427-75 |

2 |

ГОСТ 21779-82 |

2 |

|

ГОСТ 577-68 |

2 |

ГОСТ 26433.0-85 |

1 ; 5, приложение 3 |

|

ГОСТ 7502-80 |

2 |

ТУ 3.824-78 |

1 |

|

ГОСТ 8026-75 |

2 |

ТУ 2-034-225-87 |

2 |

|

ГОСТ 10528-76 |

2 |

|

|

СОДЕРЖАНИЕ

|

Правила выполнения измерений . 1 Приложение 1 Схемы измерений . 2 Приложение 2 Предельные погрешности измерений . 10 Приложение 3 Определение отклонений от плоскостности по всей поверхности элемента . 13 |