ГОСТ 27772-88 Прокат для строительных стальных конструкций. Общие технические условия.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРОКАТ ДЛЯ СТРОИТЕЛЬНЫХ

СТАЛЬНЫХ КОНСТРУКЦИЙ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 27772 - 88

Государственный комитет СССР по управлению качеством продукции и стандартам

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ПРОКАТ ДЛЯ СТРОИТЕЛЬНЫХ СТАЛЬНЫХ КОНСТРУКЦИЙ Общие технические требования Structural steel structure rolled products. General specifications |

ГОСТ 27772-88

|

C рок действия с 01.01.89

до 01.01.99

Настоящий стандарт распространяется на горячекатаный фасонный (уголки, двутавры, швеллеры), листовой, широкополосный универсальный прокат и гнутые профили из углеродистой и низкол егированной стали, предназ н аченные для строительных стальных конструкций со сварными и другими соединениями .

Допускается применять прокат, изготовленный по настоящему стандарту, для других отраслей промышленности.

1. СОРТАМЕНТ

1.1. Фасонн ый прокат изготавливают из стали С2 35, С 24 5, С255, С275, С285, С345, С345К, С375, листовой, универсальный прокат и г нуты е профили - из стали С235, С245, С255, С27 5, С285, С345, С345 К, С375, С390, С390 К, С440, С 590, С590 К.

Пр имечание . Буква С оз начает - сталь строительная, ц ифры условно обозначают предел т екуч ести проката, бук ва К - вариант хими чес кого состава.

Соответствующие марки по действующим стандартам приведены в приложении 1.

1.2. По форме, размерам и предельным отклонениям прокат долж ен соответствовать требованиям:

ГОСТ 8509-86 - для углового равнополочного,

ГОСТ 8510-86 - для углового неравнополочного,

ГОСТ 8239-72 - для балок двутавровых,

ГОСТ 19425-74 - для балок двутавровых и швелл еро в сп ец иальных,

ГОСТ 26020-83 - для двутавров с параллельными гранями полок,

ГОСТ 8240-72 - для швеллеров,

ГОСТ 19903-74 - для листового проката,

ГОСТ 82 -70 - д ля широкополосного универсального проката ,

ГОСТ 8706-78 - для листов просечно-вытяжных,

ГОСТ 8568-77 - для листов с ромбическим и чечевичны м рифлением.

ГОСТ 7511-73, ГОСТ 8278-83, ГОСТ 8281-80, ГОСТ 8282-83, ГОСТ 8283-77, ГОСТ 9234-74, ГОСТ 10551-75, ГОСТ 1 3229 -78, ГОСТ 14635-79, ГОСТ 19771-74, ГОСТ 19772-74, ГОСТ 25577-83 - для профилей гнутых.

1.3. Условные обозначения проката должны соответствовать пр иведенным в приложении 2.

2. ТЕХНИЧЕСКИЕ ТР Е Б ОВАНИЯ

2.1. Прокат изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.2. Химич еский состав стал и поплавочному анализу ковшовой про бы д олж ен соответство вать нормам, приведенным в табл. 1.

Таблица 1

|

Наименование стали |

Массовая доля элемента , % |

|||||||||

|

углерода , не более |

марганца |

кремния |

серы , не более |

фосфора |

хрома |

никеля |

меди |

ванадия |

других элементов |

|

|

С235 |

0 ,22 |

Не более 0 ,60 |

Не более 0 ,05 |

0,050 |

Не более 0 ,040 |

Не более 0 ,30 |

Не более 0 ,30 |

Не более 0 ,30 |

- |

- |

|

С245 , С275 , С345Т * , С375Т * |

0 ,22 |

Не более 0 ,65 |

0,05-0,15 |

0,050 |

Не более 0 ,040 |

Не более 0 ,30 |

Не более 0 ,30 |

Не более 0 ,30 |

- |

- |

|

С255 , С285 , |

0 ,22 |

Не более 0 ,65 |

0,15-0,30 |

0,050 |

Не более 0 ,040 |

Не более 0 ,30 |

Не более 0 ,30 |

Не более 0 ,30 |

- |

- |

|

С345Т * , С375Т * |

0 ,22 |

0,8-1,10 |

0,05-0,15 |

0,050 |

Не более 0 ,040 |

Не более 0 ,30 |

Не более 0 ,30 |

Не более 0 ,30 |

- |

- |

|

|

0 ,20 |

0,8-1,10 |

0,15-0,30 |

0,050 |

Не более 0 ,040 |

Не более 0 ,30 |

Не более 0 ,30 |

Не более 0 ,30 |

- |

- |

|

С345 , |

0 ,15 |

1,30-1,70 |

Не более 0 ,80 |

0,040 |

Не более 0 ,035 |

Не более 0 ,30 |

Не более 0 ,30 |

Не более 0 ,30 |

- |

- |

|

С345К |

0,12 |

0,30-0,60 |

0,17-0,37 |

0,040 |

0,070-0,120 |

0,50-0,80 |

0,30-0,60 |

0,30-0,50 |

- |

Алюминий |

|

С390 |

0,18 |

1,20-1,60 |

Не более 0 ,60 |

0,040 |

Не более 0 ,035 |

Не более 0 ,40 |

Не более 0 ,30 |

Не более 0 ,30 |

0,07-0,12 |

Азот |

|

С390К |

0,18 |

1,20-1,60 |

Не более 0 ,17 |

0,040 |

Не более 0 ,035 |

Не более 0 ,30 |

Не более 0 ,30 |

0 ,20-0,40 |

0,08-0,15 |

Азот 0 ,015-0 ,025 |

|

С440 |

0,20 |

1,30-1,70 |

Не более 0 ,60 |

0,040 |

Не более 0 ,035 |

Не более 0 ,40 |

Не более 0 ,30 |

Не более 0 ,30 |

0,08-0,14 |

Азот |

|

С590 |

0,15 |

1,30-1,70 |

0,40-0,70 |

0,035 |

Не более 0 ,035 |

Не более 0 ,30 |

Не более 0 ,30 |

Не более 0 ,30 |

0,07-0,15 |

Молибден 0 ,15-0 ,25 |

|

С590К |

0,14 |

0,90-1,40 |

0,20-0,50 |

0,035 |

Не более 0 ,035 |

0,20-0,50 |

1,40-1,75 |

Не более 0 ,30 |

0,05-0,10 |

Молибден 0 ,15-0 ,25 Азот 0 ,02-0 ,03 Алюминий 0 ,05-0 ,10 |

* Сталь термоупрочненная с прокатного нагрева.

**Ста л ь термоупрочненная со специального нагрева.

(Измененная редакция. Изм. № 1).

Примечания:

1. В стали С245, С2 Т5, С255 и С2 85 допускается увеличение м ассовой доли марганца до 0, 85 %.

2. В стали С345К по согласованию изготовителя с потребителе м допускается массовая доля никеля до 0,30 %.

3. В стали С590К допускается замена части массовой доли никеля кобальтом.

2.3. Вариант химического состава стали С255 и С285 выбирает изготовитель проката в соответствии с требованиями табл. 1.

2.4. Прокат из стали С255 с массовой долей марганца 0,8-1,1 % и кр емн ия 0, 15-0,30 % изготовляют толщи но й бол ее 30 мм, из стали С285 того же химического состава - толщиной не менее 16 мм.

2.5. По требованию потребителя массовая доля меди в стали С345, С375, С390, С440 должна быть 0,15-0,30 %, при этом к обозначению стали, добавляется буква Д, например С345Д.

2. 6. Допускается способом т ермич еского улуч шен ия со сп ец иального нагрева изготовлять листовой прокат стали С390 с хим ическим составом стали С345, а также способом термического упрочнения с прокатного нагрева изготовлять фасонный прокат с толщиной полки до 12 мм включительно стали С345 и С375 с хим ич еск им соста вом стали С245 и С2 55.

К обознач ен ию стали, доба вляют бук ву Т, например: С390 Т С390ДТ, С345Т-2, С345Т-1.

2.7. Массовая доля азота в стали, кроме стали С390, С390 К, С440 и С590К должна быть не более 0,008 %, а при выплавке в электропечах - не более 0,012 %.

Массовая доля мышьяка - не более 0,08 % .

Пр и выплавке стал и из к ерченских ру д массовая доля мышьяка - не бол ее 0,15 %, при этом в стали С345, С375, С390, С440, С590 и С590К массовая доля фосфора должна быть не более 0,030 %.

2.8. Массовая доля остаточного (кислоторастворимого) алюминия в стали С255 и С285 с массовой долей марганца до 0,85 % и кремния 0,15-0,30 %, предназначенной для листового и широкополосного универсального проката должна быть не менее 0 , 20 %.

Для стали С345 допускается добавка алюминия и титана из расчета получения в прокате массовой доли титана 0,01-0,03 %.

2.9. По требованию потребителя в стали С345 , С375 , С390 , С390К и С440 массовая доля фосфора должна быть 0,030 %, серы - не более 0,035 %.

2.10. Допускается обработка стали синтетическими шлаками, вакуумирование, продувка аргоном, мод иф ицирование стали кальцием и редкоземельным и элементам и из расчета введения в металл не более 0,02 % кальция и 0 , 05 % редкоземельных элементов.

2.11. При обработке синтетическими шлаками стали С590К с массовой долей серы в стали не более 0,015 % допускается массовая доля остаточного титана до 0,040 % и массовая доля меди до 0,50 %; при массовой доле серы более 0,015 % допускается массовая доля остаточного титана до 0 , 030 %.

2.12. При изготовление стали С590К методом электрошлакового переплава к обозначению стали добавляется буква Ш-С590КШ. Массовая доля серы в стали С590КШ должна быть не более 0,010 %, фосфора - не более 0,020 %.

2.13. Предельные отклонения по химическому составу в готовом прокате от норм табл.1 должны соответствовать табл.2.

Таблица 2

|

Наименование элемента |

Предельные отклонения по массовой доле элементов , % , в прокате из стали |

||

|

|

С235 |

С245-С285 |

С345-С590К |

|

Углерод |

- |

- |

±0,020 |

|

Марганец |

+0 ,050 |

+0 ,050 |

±0,100 |

|

|

|

-0 ,030 |

|

|

Кремний |

- |

+0 ,030 |

±0 ,050 |

|

|

|

-0 ,020 |

|

|

Хром |

- |

- |

±0 ,050 |

|

Никель |

- |

- |

±0 ,050 |

|

Медь |

- |

- |

±0 ,050 |

|

Сера |

+0,006 |

+0,005 |

+0,005 |

|

Фосфор |

+0,006 |

+0,005 |

+0,005 |

|

Азот |

- |

- |

+0,005 |

|

Ванадий |

- |

- |

+0,020 |

|

|

|

|

-0,010 |

Примечание. В прокате из стал и С345К предельное отклонение по массовой дол е фосфора составляет +0,03 %, из стали С59 0 и С59 0К - предельные отклонения по массовой доле молибдена составляют ±0,02 %, из стали С345К в С590К - предельные отклонения по массовой доле алюминия составляют .+ 0,02%.

- 0,01%.

2.13.1. Допускается химический а нализ стали на содержание хрома, никеля (кроме стали С345К и С590К), меди (кроме стали С345К, С345Д, С375Д, С390Д, С39 0К и С440Д), мышьяка и азота (кроме стали С390, С390К, С440 и С590), алюминия (кроме стали С345К и С590К), а в стали С235 также кремния и в стали С590К титана изготовителю не проводить. Требуемый химический состав гарантируются потребителем. В стали, выплавляемой из керченских руд, определение мышьяка обязательно.

2.13.2. Допускается химический анализ готового проката изготовителю не проводить. Установленные нормы гарантируются изготовителем.

2.14. Прокат изготовля ют в горячекатаном состоянии. Для об еспечен ия требуемых свойств до пуска ется прим ен ени е т ермической обработки.

Листы из стали С390, С390К и С440 изготовляют в нормализованном или улучшенном состоянии, листы из стали С590 и С590К - в улучшенном состоянии.

2.1 5. С остоя ние пов ерхн ости и кромок для л исто вого и широкополосного уни версального прока та долж но соответствовать требованиям ГОСТ 14637-79 и ГОСТ 16523-70, фасонного проката - ГОСТ 535-88, подгруппы 1. Зач истка поверх ности проката допуска ется на глубину, не выводящую за пределы м инусовых отклон ений.

(Измененная редакция. Изм. № 1).

2.16. Плоскостность листового проката должна соответствовать треб ованиям ГОСТ 19903-74. Вид плоскостности оговаривается в заказе. Для листового проката из стали С590, С590К толщиной до 20 мм включ. отклонения от плоскостности должны быть не более 15 мм на 1 м длины, толщиной свыше 20 мм - не более 12 мм на 1 м длины.

Таблица 3

|

Наименование стали |

Толщина , |

Механические характеристики |

Изгиб до Параллель- ности сторон (а - толщина образца , d - диаметр оправки) |

Ударная вязкость KCU , Дж/см2 (кгс ·м/см2) |

|||||

|

Предел текучести |

Временное

сопротивление |

Относительное

удлинение |

при температуре , °С |

после |

|||||

|

-20 |

-40 |

-70 |

механического старения |

||||||

|

не менее |

не менее |

||||||||

|

С235 |

От 4 до 20 включ. |

235(24) |

360(37) |

26 |

d= a |

- |

- |

- |

- |

|

|

Св. 20 до 40 включ. |

225(23) |

360(37) |

25 |

d=2 a |

- |

- |

- |

- |

|

|

От 4 до 20 включ. |

245(25) |

370(38) |

25 |

d= a |

- |

- |

- |

29(3) * |

|

С245 |

Св. 20 до 25 включ. |

235(24) |

370(38) |

24 |

d=2 a |

- |

- |

- |

29(3) |

|

|

Св. 25 до 30 включ. |

235(24) |

370(38) |

24 |

d=2 a |

- |

- |

- |

- |

|

|

От 4 до 10 включ. |

255(26) |

380(39) |

25 |

d= a |

29(3) * |

- |

- |

29(3) * |

|

С255 |

Св. 10 до 20 включ. |

245(25) |

370(38) |

25 |

d= a |

29(3) |

- |

- |

29(3) |

|

|

Св. 20 до 40 включ. |

235(24) |

370(38) |

24 |

d=2 a |

29(3) |

- |

- |

29(3) |

|

С275 |

От 4 до 10 включ. |

275(28) |

390(40) |

24 |

d= a |

- |

- |

- |

29(3) * |

|

|

Св. 10 до 20 включ. |

275(28) |

380(39) |

23 |

d= a |

- |

- |

- |

29(3) |

|

С285 |

От 4 до 10 включ. |

285(29) |

400(41) |

24 |

d= a |

29(3) * |

- |

- |

29(3) * |

|

|

Св. 10 до 20 включ. |

275(28) |

390(40) |

23 |

d= a |

29(3) * |

- |

- |

29(3) |

|

|

От 4 до 10 включ. |

345(35) |

490(50) |

21 |

d =2a |

- |

39(4,0) |

34(3,5) |

29(3) |

|

C345 |

Св. 10 до 20 включ. |

325(33) |

470(48) |

21 |

d=2 a |

- |

34(3,5) |

29(3,0) |

29(3) |

|

|

Св. 20 до 40 включ. |

305(31) |

460(47) |

21 |

d=2 a |

- |

34(3,5) |

- |

29(3) |

|

C345К |

От 4 до 10 включ. |

345(35) |

470(48) |

20 |

d=2 a |

- |

39(4,0) |

- |

- |

|

|

От 4 до 10 включ. |

375(38) |

510(52) |

20 |

d=2 a |

- |

39(4,0) |

34(3,5) |

29(3) |

|

С375 |

Св. 10 до 20 включ. |

355(36) |

490(50) |

20 |

d=2 a |

- |

34(3,5) |

29(3,0) |

29(3) |

|

|

Св. 20 до 40 включ. |

335(34) |

480(49) |

20 |

d=2 a |

- |

34(3,5) |

- |

29(3) |

* Для профиля толщиной 5 мм норма ударной вязкости 49 Дж/см2 (5 кгс ·м/см2).

Таблица 4

|

Наименование стали |

Толщина , полки , мм |

Механические характеристики |

Изгиб до параллельно- сти сторон (а - толщина образца , d - диаметр оправки) |

Ударная вязкость KCU , Дж/см2 (кгс ·м/см2) |

|||||

|

Предел текучести |

Временное

сопротивление |

Относительное

удлинение |

при температуре , °С |

после |

|||||

|

-20 |

-40 |

-70 |

механического старения |

||||||

|

не менее |

не менее |

||||||||

|

С235 |

От 2 до 3,9 |

235(24) |

360(37) |

20 |

d= a |

- |

- |

- |

- |

|

|

Св. 4 до 40 включ. |

223(24) |

360(37) |

26 |

d=1,5 a |

- |

- |

- |

- |

|

|

Св. 20 до 40 включ. |

225(23) |

360(37) |

26 |

d=2,0 a |

- |

- |

- |

- |

|

|

Св. 40 до 100 включ. |

215(22) |

360(37) |

24 |

d =2,0a |

- |

- |

- |

- |

|

|

Св . 100 |

195(20) |

360(37) |

24 |

d=2,5 a |

- |

- |

- |

- |

|

|

От 2 до 3,9 включ. |

245(25) |

370(38) |

20 |

d= a |

- |

- |

- |

- |

|

С245 |

От 4 до 10 включ. |

245(25) |

370(38) |

25 |

d=1,5 a |

- |

- |

- |

29(3) * |

|

|

Св. 10 до 20 включ. |

245(25) |

370(38) |

25 |

d=1,5 a |

- |

- |

- |

29(3) |

|

|

От 2 до 3,9 |

255(26) |

380(39) |

20 |

d=1,5 a |

- |

- |

- |

- |

|

С255 |

От 4 до 10 включ. |

245(25) |

380(39) |

25 |

d=1,5 a |

29(3) * |

- |

- |

29(3) * |

|

|

Св. 10 до 20 включ. |

245(25) |

370(38) |

25 |

d=1,5 a |

29(3) |

- |

- |

29(3) |

|

|

Св. 20 до 40 включ. |

235(24) |

370(38) |

25 |

d=2 ,0 a |

29(3) |

- |

- |

29(3) |

|

|

От 2 до 3,9 включ. |

275(28) |

380(39) |

18 |

d=1,5 a |

- |

- |

- |

- |

|

С275 |

От 4 до 10 включ. |

275(28) |

380(39) |

24 |

d=1,5 a |

- |

- |

- |

29(3) * |

|

|

Св. 10 до 20 включ. |

265(27) |

370(38) |

23 |

d=1,5 a |

- |

- |

- |

29(3) |

|

|

От 2 до 3,9 |

285(29) |

390(40) |

17 |

d=1,5 a |

- |

- |

- |

- |

|

С285 |

От 4 до 10 включ. |

275(28) |

390(40) |

24 |

d=1,5 a |

29(3) |

- |

- |

29(3) * |

|

|

Св. 10 до 20 включ. |

265(27) |

300(39) |

23 |

d=1,5 a |

29(3) |

- |

- |

29(3) |

|

|

От 2 до 3,9 |

345(35) |

490(50) |

15 |

d=2 a |

- |

- |

- |

- |

|

|

От 4 до 10 включ. |

345(35) |

490(50) |

21 |

d=2 a |

- |

39(4,0) |

34(3,5) |

29(3) |

|

|

Св. 10 до 20 включ. |

325(33) |

470(48) |

21 |

d =2a |

- |

34(3,5) |

29(3) |

29(3) |

|

C345 |

Св. 20 до 40 включ. |

305(31) |

460(47) |

21 |

d=2 a |

- |

34(3,5) |

29(3) |

29(3) |

|

|

Св. 40 до 60 включ. |

285(29) |

450(46) |

21 |

d=2 a |

- |

34(3,5) |

29(3) |

29(3) |

|

|

Св. 60 до 80 включ. |

275(28) |

440(45) |

21 |

d=2 a |

- |

34(3,5) |

29(3) |

29(3) |

|

|

Св. 80 до 160 включ. |

265(27) |

430(44) |

21 |

d=2 a |

- |

34(3,5) |

29(3) |

29(3) |

|

C345К |

От 4 до 50 включ. |

345(35) |

470(48) |

20 |

d=2 a |

- |

39(4,0) |

- |

- |

|

|

От 2 до 3,9 |

375(38) |

510(52) |

14 |

d=2 a |

- |

- |

- |

- |

|

С375 |

От 4 до 10 включ. |

375(38) |

510(52) |

20 |

d=2 a |

- |

39(4,0) |

34(3,5) |

29(3) |

|

|

Св. 10 до 20 включ. |

355(36) |

490(50) |

20 |

d=2 a |

- |

34(3,5) |

29(3) |

29(3) |

|

|

Св. 20 до 40 включ. |

335(34) |

480(49) |

20 |

d=2 a |

- |

34(3,5) |

29(3) |

29(3) |

|

С390 |

От 4 до 50 включ. |

390(40) |

540(55) |

20 |

d =2a |

- |

- |

29(3) ** |

- |

|

С 390K |

От 4 до 30 включ. |

390(40) |

540(55) |

19 |

d =2a |

- |

- |

29(3) ** |

- |

|

C440 |

От 4 до 30 включ. |

440(45) |

590(60) |

20 |

d=2 a |

- |

- |

29(3) ** |

- |

|

|

Св. 30 до 50 включ. |

410(42) |

470(58) |

20 |

d =2a |

- |

- |

29(3) |

- |

|

C590 |

От 10 до 36 включ. |

590(60) |

685(70) |

14 |

d =3a |

- |

34(3 , 5) |

- |

- |

|

C590K |

От 10 до 40 включ. |

590(60) |

685(70) |

14 |

d=3 a |

- |

- |

29(3) |

- |

* Д ля листов и полосы толщиной 5 мм норма ударной вязкост и 39 Дж/см2 (4,0 кгс ·м/см2)

** Для листов и полос ы толщиной 5 мм норма ударной вязкости 34 Дж/см2 (3,5 кгс ·м/см2).

При мечания:

1. Дл я стали С590 К допускается сн ижение пре дела т еку чести и вр еменного сопр от ивления на 49 Н /м м2 (5,0 кгс ·м/см2), относительного удлинения - на 2% абс.

2. Дл я стали С590 КШ ударная вязкость при темпер ату ре минус 70°С должна быть не менее 49 Дж/см2 (5,0 кгс ·м/см2).

3. Для стали С5 90 и С590К проба на изгиб должна выде ржать изг иб на 120 ° без надры вов и трещин и догиб до 180 ° без разделения на две отдельные части.

2.17. Расслоен ие проката не допускается.

По сплошности при проведении ультразвукового контроля прокат должен соответствовать классам 0, 1, 2, 3 ГОСТ 22727-88.

Необходимость проведения УЗК и класс сплошности указывают в заказе.

2.18. Свариваемость стали, гарантируется изготовителем.

По тр ебованию потребит еля углеродный эквивалент (Сэ) должен быть для стали С390 и С390К не б олее 0,49%, стал и С440 - не более 0,51%.

2.19. М еханич еские с войства при растяжении, ударная вязкость, а также услов ия испытаний на изгиб должны соответствовать для фасонного проката требованиям табл.3, листового и широкополосного ун иверсального - табл.4.

2.20 . Знач ен ие п осм енного со прот ив лен ия про ката из стали С390, С390К, С440, С590 и С590К не должны превышать нормативные более чем на 180 Н/мм2 (18,5 кгс/мм2).

2.21. Для листового проката из стали С235 , С245, С255, С275 и С285 толщиной 4-8 мм норма относительного удлинения в табл. 4 уменьшается на 2% абс.

2 . 22. Но рм ы ударной вязкости приведены д ля проката толщиной 5 мм и бол ее.

Для фасонного проката нормы ударной вязкости при температуре минус 70°С относятся к профилям с толщиной полки до 1 1 мм включительно; по согласован ию изготовит еля с потребителем эти нормы мог ут быть распространены на прокат толщино й до 20 мм.

2.23. Допускается снижение величины ударной вязкости на одном образце на 30%. При этом среднее значение результатов испытаний должно быть не ниже норм табл. 3 и 4.

2.24. Прокат из стали С345 и С375 изготовляют категорий 1, 2, 3 и 4 в зав ис имост и от требований по ис пытаниям на ударный изгиб. Нормируемые показатели ударной вязкости для проката из стал и С345 и С375 различн ых кат егорий, ого воренных в заказе, при веден в табл.5.

Таблица 5

|

Нормируемая характеристика |

Категория |

|||

|

1 |

2 |

3 |

4 |

|

|

Ударная вязкость при : |

|

|

|

|

|

-40 °С |

+ |

- |

+ |

- |

|

-70 °С |

- |

+ |

- |

+ |

|

Ударная вязкость после механического старения |

- |

- |

+ |

+ |

2.25. Для листового проката из стали C 3 90 , С390К, С440, С590 и С590К до полнительно определяют уда рную вязкость пр и т емп ературе минус 40°С на образцах типа 11 по ГОСТ 9454-78. Ударная вязкость долж на быть не м ене е 20 Дж/см2 (2,0 кгс ·м/см2). Норма не является браковочно й до 01.01.91. О пр ед ел ени е обязательно.

2.26. Для листов из стали С590К (С590К Ш) излом сп ециальных надрезанных образцов должен иметь волокнистое строение на площади не менее 80%.

2.27. Остальные требования к листовому п рокату - по ГОСТ 14637-7 9, ГОСТ 16523-70, ф асонному - по ГОСТ 535-88 , профилям стальным гнутым - по ГОСТ 11474-7 6.

(Измененная редакция. Изм. № 1).

2.28. Марк ировка, упаковка - по ГОСТ 7566-81 с дополнениями: для фасонного проката - по ГОСТ 535-88; для листо вого и широкополо сного универсального - по ГОСТ 14637-79; для гнутых профилей - по ГОСТ 11474-76.

(Измененная редакция. Изм. № 1).

2.28.1.Марк иро вку фасонного проката из стал и С235, С245, С255, С275, С285, С345 и С375 проводят несмы ваемой краской, при этом используют цвета, приведенные в табл.6.

Таблица 6

|

Наименование стали |

Цвета маркировки |

|

С235 |

Желтый и коричн евый |

|

С 245 |

Жел тый и зелены й |

|

С 255 |

Желтый и синий |

|

С2 75 |

Желтый и белый |

|

С2 85 |

Белый и коричневый |

|

С345 |

Синий и коричневый |

|

С375 |

С ини й и б елый |

3. ПРИЕМКА

3.1. Прокат принимают партиями. Партия должна состоять из проката одного размера, одной плавк и-ковша, а для термообработанного проката - и одного р еж има т ерм ич еской обработки.

3.2 . Па рт ия должна сопро вож даться документом о качестве по ГОСТ 756 6 -81, ГОСТ 14637-79, ГОСТ 16523-70 для листового проката, ГОСТ 535-88 - для фасонного проката, ГОСТ 11474-76 - для профилей стальных гнутых с дополнениями:

условное обозначение проката;

способ обработки стали в ковше (при наличии обработки);

знач ен ия пр иемочн ых чис ел для двух и ш ести ис пытаний, определенных в соответствии с п. 3.1 приложен ия 3;

значения ударной вязкости для образцов с концентратором вида V при темп ературе ми нус 40 °С;

класс сплошности листового проката при ультразвуковом контрол е.

(Измененная редакция. Изм. № 1).

3.3. Для проверки механических свойств проката от партии случайно отб ирают две шта нг и, две ун иверсальных полосы, два листа, два рулона. Случайность обеспеч ива ется м етодом систематического отбора по ГОСТ 18321-73.

3.4. Об ъ ем выборки для проверки качества поверхности и раз меров - по ГОСТ 14637-79, ГОСТ 16523-70, ГОСТ 535-88, для ультраз вукового контрол я сплошности листового проката - по ГОСТ 14637-79.

(Измененная редакция. Изм. № 1).

3.5. Испытан ие на изгиб фасо нного проката толщ иной д о 20 мм и изготовитель проводит на к аждой двадцатой п арт ии.

3.6. При получении неудовлетворительных результатов испытаний на изгиб, ударную вязкость, при контроле качества поверхности и размеров повторные испытания проводят на выборке, отобранной по ГОСТ 7566-81.

При получ ен ии неудовлетворительных результ атов испытаний по п ред елу текучести , временному сопротивлению и относительному удлинению повторные испытания проводят на выборке, отобранной в соответствии с приложением 3.

Результаты испытан ий распростра няют на всю парт ию.

При получении н еудовлетворительных результатов испытаний при УЗК изготовитель про водит испытания на к аждом л исте партии.

4. М ЕТОДЫ КОНТРОЛЯ

4.1. Отбор проб для опр ед ел ения хим ич еск ою состава стали, проводят по ГОСТ 7565-81.

4.2 . Химический анализ стали, проводят по ГОСТ 12346-78, ГОСТ 12347-77, ГОСТ 12348-78, ГОСТ 12350-78, ГОСТ 12351-81, ГОСТ 12352-81, ГОСТ 12355-78, ГОСТ 12356-81, ГОСТ 12 3 57 -84, ГОСТ 12358-82, ГОСТ 12359- 81, ГОСТ 12361-81, Г ОСТ 12364 -81, ГОСТ 17745-72, ГОСТ 188 05 -81, ГОСТ 20560-81, ГОСТ 22536.0-87, ГОСТ 22536.1-88, ГОСТ 22536.2-87, ГОСТ 22536.3-88, ГОСТ 22536.4-77, ГОСТ 22536.5-87, ГОСТ 22536.6-88, ГОСТ 22536.7-77, ГОСТ 22 53 6.8 -87 , ГОСТ 2253 0.9 -88, ГОСТ 2253 6.1 0 -88 , ГОСТ 22536.11-87, ГОСТ 2253 6.12 -88, ГОСТ 27809-88 или другими методами, обеспечивающими необходимую точность анализа.

При разногласиях между изготовителем и потребителем оценку проводят стандартными методами.

(Измененная редакция. Изм. № 1).

4.3. Углеродный эквивалент (Сэ) , % , определяют

![]() (1)

(1)

гд е С, М n , Si , Cr , Ni , Си, V, Р - массовые доли углерода, марганца, кремния, хрома, никеля, меди, ванадия и фосфора, %.

4.4. Расслоение проката контролируют при порезке у изготовителя и потребителя осмотром кромок.

4.5. Ультразвуковой контроль сплошности листового проката проводят в соответствии с ГОСТ 22727-88.

(Измененная редакция. Изм. № 1).

4.6. Отбор проб и изготовлен ие образцов для механических и технолог ическ их испытаний проводят по ГОСТ 7564-73. Из фасонного проката и универсальной полосы образцы вырезают вдоль, из листового - поперек направлен ия прокатки.

4.7. От каж до й отобра нной для контроля штанги, листа, унив ерсальн ой полосы, рулона отб ирают пробы и изготовляют для испытания на растяжение, изг иб и определение кол ичества волокна в изломе по одно му образцу, для определен ия удар ной вязкости - по два образца для каждой т емп ературы.

Контроль гнутых профилей проводят по заг отовк е.

4.8. Испытание на растяжение проводят на образцах пятикратной длины по ГОСТ 1497-84. Для проката толщиной менее 3 мм ширина образца 15 мм. Предел текучест и определяют по диаграмме растяже ния.

4.9. Контроль предела текучести, временного сопротивления и от носит ельного удлинен ия проводят по методике, приведенной в пр иложен ии 3 .

При возникновении разногласий испытывают шесть образцо в, отобранных случайно по ГОСТ 1832 1 -73.

4.10. Испытание на изгиб проводят по ГОСТ 14019-80.

4.11. Определение ударной вязкости проводят для проката с номинальной толщ ин ой 5 мм и бол ее по ГОСТ 9454 -78 на образцах с концентратором вида U .

Ударную вязкость проката с номинальной толщиной до 10 мм включ ительно определяют на образцах толщиной , равной толщине проката. Для проката толщ иной более 10 мм ударную вязкость определяют на образцах типа 1 по ГОСТ 9454 -78.

Кроме того, ударную вязкость листового проката из стали С390, С390К, С440, С590 и С590К при температуре минус 40°С определяют на образцах типа 11, вырезанных поперек направления прокатки.

4.12. Ударную вязкость после механ ического старения опред еляют по ГОСТ 72 68 -82 на обра зцах с к онц ентратором вида U . Толщ ина образцо в д олжна соответствовать пр инято й в п. 4.11.

4.13. В листо вом прокате из стали С590К (С590К Ш) определяют по ГОСТ 5521-86 колич ест во волок на в излом е при плюс 20°С на образцах с толщиной, равной толщине листа.

5. ТР А НСПОРТИРОВ АНИЕ И ХР АНЕНИЕ

5.1. Транспортирование и хранение - по ГОСТ 7566-81 с дополнением: для фасонного проката - по ГОСТ 535-88, для л истового и широкополосного универсального - по ГОСТ 14637-79, ГОСТ 16523-70, для гнутых профилей - по ГОСТ 11474-76.

(Измененная редакция. Изм. № 1).

5.1.1. Ж ел езно дорожным транспортом прокат транспортиру ется на платформах и в полувагонах . Вид отправки - повагонный.

ПРИЛОЖЕНИЕ 1

Справочное

Марки по действующей нормативно-технической документации

|

Наименование стали |

Марки по де йствующ им ста ндартам |

|

|

Мар ка стал и |

Обозначение стандарта |

|

|

С235 |

Ст3кп2 |

ГОСТ 380-88 , ГОСТ 535 -88 |

|

С245 |

Ст3пс5 |

ГОСТ 380-88 , ГОСТ 535 -88 |

|

|

Ст3сп5 |

ГОСТ 380-88 , ГОСТ 535 -88 |

|

С255 |

Ст3Гпс , Ст3Гсп |

ГОСТ 380-88 |

|

С275 |

Ст3пс |

ГОСТ 380-88 |

|

С285 |

Ст3сп , Ст3Гпс , |

ГОСТ 380-88 |

|

|

Ст3Гсп |

ГОСТ 380-88 |

|

С345 |

12Г2С |

- |

|

|

09Г2С |

ГОСТ 19282-73 |

|

С345Д |

12Г2СД |

- |

|

|

09Г2СД |

- |

|

С345К |

10ХНДП |

ГОСТ 19282-73 |

|

С375 |

12Г2С |

- |

|

С375Д |

12Г2СД |

- |

|

С390 |

14Г2АФ |

ГОСТ 19282-73 |

|

С390Д |

14Г2АФД |

ГОСТ 19282-73 |

|

С390К |

15Г2АФДпс |

ГОСТ 19282-73 |

|

С440 |

16Г2АФ |

ГОСТ 19282-73 |

|

С440Д |

16Г2АФД |

ГОСТ 19282-73 |

|

С590 |

12Г2СМФ |

- |

|

С950 |

12Г2МФАЮ |

- |

(Измененная редакция. Изм. № 1).

ПРИЛОЖЕНИЕ 2

Обязат ель ное

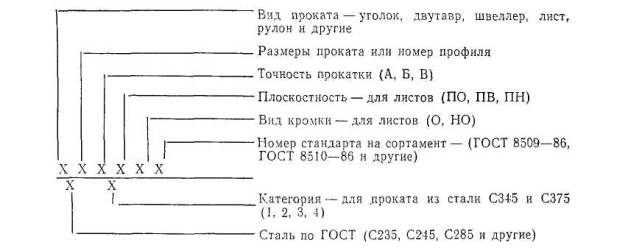

СХЕМЫ И ПРИ М ЕРЫ УСЛОВНЫХ ОБОЗНАЧЕНИЙ ПРОКАТ А

Прокат угловой равнополочный , о бычно й точ ности прокатк и (В), разм ера ми 75 ´ 75 ´ 6 мм по ГОСТ 8509 -86, из стали С245 по ГОСТ 27772-88.

![]()

Б алка двутавровая № 20 по ГОСТ 8239-72, из стал и С27 5 по ГОСТ 27772-88

Швеллер № 18 с уклоном внутренних гран ей полок по ГОСТ 8240-72 из стали G 2 85 по ГОСТ 277772-88.

Прок ат листовой размерами 1 0 ´ 10 00 ´ 2 000 мм, повышенной то чности ( А), высокой плоскостности (ПВ), с обрезной кромкой (О), из стал и C 390 по ГОСТ 27772-88.

![]()

Прокат листовой размерами 8 ´ 1000 ´ 2000 мм, нормальной точности (Б) , улучшенной плоскостности (ПУ), с необрезной кромкой (НО), по ГОСТ 19903-74, из стали С345 с повышен ным содержан ием меди (Д), категории 3 по ГОСТ 27772-88.

ПРИЛОЖЕНИЕ 3

Обязат е льное

МЕТОДИКА КОНТРОЛЯ И ОЦЕНКИ МЕХАНИЧЕСКИХ СВО Й СТВ ПРОКАТА

Нас тоя щая методика предназначена для оценивания соответствия механических свойств партии проката требованиям стандарта.

Задан ная вероят ность выпо лнен ия норм предела текучести, временного сопротивлен ия и относ ит ельного удлинения каждой парт ии и всего объема поста вляемого проката достигается статистической оценкой уровня и неоднородности свойств металла при определенном технологическом процессе, а также процедурой контроля , предусмотренными настоящим стандартом и осуществляемыми изготовителем.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Т ермин ы, основные понятия и обозначения в соответствии с ГОСТ 16504 -81 , ГОСТ 15895-77 , ГОСТ 15467-79 и другой нормативно-технической документации.

1.2. Вероятность выполнения норм стандарта по пр еделу текучести, временному сопротивл ению и относительному удлинению в каждой партии проката должна быть не ниже 0,95.

1.3. Оценивани е соответствия механическ их сво йств каждо й парти и требованиям стандарта и дифференцирование партий по прочности сталей С245 и С27 5, а также С255 , С285 , С345 и С375 осущест вляется на основании р езультатов испытаний образцов , отобранных и изготовленных в соответствии с пп. 3.3 , 4.6, 4.7 стандарта, или с п омощью уравнений регрессии, отражающ их связь между пр ед елом текучести, временным сопротивлением и относите льным удлинением с одно й стороны и плавочным х имическим составом, размером профиля и прочим и регистрируемыми технологическ ими факторами с другой.

2. Требования к выборке, статистики распределений

2.1. М еханические свойства проката, изготовленного из одно й стали, на одном стане, одного или группы близких профилеразмеров, одного варианта х им ического состава образуют г енеральную совокупность.

Оценивание параметров , отраж ающ их уровень и неод нород ност ь контрол ируемой характ еристики проката в генеральной совокупности, проводится на основан ии результатов первичных испытаний, образующих выборку.

2.2. Для проката из стали С245 и С275; С255 и С285; С345 и С375 попарно формируется общая выборка.

2.3. Выборка долж на б ыть пр едставит ельно й и включать все результаты первичных испытаний за достаточ но длительный промежуток времени (не менее полугода), в течение кот орого технологический процесс не претерпевал направленных изме нений (смена агрегатов, способов разливк и, изм енение сырья, развеса слитка, температурного режима прокатк и и т. п.). М инимальный объем выборки ( N ) 250 партий-плавок. Для получения представительных выборок возможна группировка профил ей разных размеро в в одну совокупность с проверкой н еодноро дности общ ей выборки.

2.4. При статистической

обработке ре зультатов испытаний, образующих

выборку, опр ед еляют в ыборочно е сред нее ( ![]() ) по формуле

) по формуле

(2)

(2)

где ![]() - совокупность значений случайной величины X, образующих выборку, и несмещенную оценку среднего квадратического отклонения ( S )

по формуле

- совокупность значений случайной величины X, образующих выборку, и несмещенную оценку среднего квадратического отклонения ( S )

по формуле

(3)

(3)

а также разность ( h ) между ![]() и нормативным

значением (С), приведенным и табл. 3 и 4 стан дарта.

и нормативным

значением (С), приведенным и табл. 3 и 4 стан дарта.

В еличина h для пр ед ела т екуч ести и в рем енною сопротивления должна быть не менее 1,64 S . Если это условие для каких-либо выборок не в ыполня ется, то изготовление этого вида проката по настоящему стандарту не допускается.

2.5. Распределение характеристики в выборке предполагается соответствующим нормальному закону. Проверка гипотезы о нормальном законе распределения выполняется в соответствии с нормативно-технической документацией. Уровень значимости согласия эмпирического и нормального распредел ени и должен быть не н иж е 0,01.

Оцениван ие анормальности результатов испытаний , вошедших в выборку , проводят по нормативно-технической документации при уровне значимости, равном 0,05.

2.6. Оценку среднего квадратического отклонения предела текучести, вр ем енного сопротивления и относительного удлинен ия в партии определяет предприятие-изготовитель экспериментально. Испыты вается не менее тр ех случайных партий проката, входящ их в да нную генеральную совокупность. От каждой партии испытывается не менее 50 образцов, отобра нных случайно. Случайность об еспечивается соотв етст вием ГОСТ 18321-73.

Для последующего использования принимается в еличина S 0 , получ енная как среднее арифметическо е значение выборочных средних квадратических отклонений в испытанных партиях, вычисленных по формуле ( 3).

Если для пр едела т екучести и вр еменного сопротивления полученное значение S 0 м еньше 10 Н/мм2 (1 кгс/мм2), приним ается S 0 =10 Н/мм2 (1 кгс/мм2).

3. Оценивание соответствия механических свойств партий листового, широкополосного и фасонного проката требованиям стандарта

3.1. Механические свойства парти и проката оц енивают по результатам

испытан ия н а расстояние д вух образцов ( n =2). Ср едни е

арифм етич еские значе ния ( ![]() ) этих результатов для предела текучести, временного

сопротивления и относительного удлинения должна быть не меньше соответствующих

з наче ни й приемочных чисел (

) этих результатов для предела текучести, временного

сопротивления и относительного удлинения должна быть не меньше соответствующих

з наче ни й приемочных чисел ( ![]() ), определяемых по формуле

), определяемых по формуле

![]() (4)

(4)

где

.

.

Пр и этом зн ачения временного сопрот ивления при испытан ии каждого из образцов партии проката из сталей , указанных в п. 2.20 ст андарт а, должна быть не больше С+1 80 (Н/мм2).

3.2. Ес ли

при испытании на растяжен ие

двух о бразцов требо вание

п. 3.1 настоящего пр иложен ия не выпо лняется хотя

бы для одной из характеристик, то проводится

испытание еще ч етыр ех образцов, отобра нных

от четыр ех разных листов или шта нг. Результат ы испытаний

считаются удовлетворитель ными, есл и для пр едела теку чести, временного сопротивления и относит ель ного удлинения ![]() не меньше

не меньше ![]() при n =6.

при n =6.

При необходимости формиро вания выборки используют р езультаты п ервых двух испытаний.

Пр и этом зна чения вр еменного сопрот ивлен ия пр и испытании каждого из четырех образцов партии проката из сталей, указанных в п. 2.20 стандарта, должн ы быть не больше величины С+1 80 (Н/мм2).

3.3. Для сталей С235 , С215 , С255 , С275 , С285 , С345 , С275 оценивание механических свойств партий проката может проводиться с помощью уравнений регрессии в соответствии с ОСТ 14-34-78.

3.4. Пр и статистическом оценивании соотв етствия механ ическ их свойств парт ии проката требованиям стандарта с помощью уравнений регрессии минимальное кол ич ест во парт ий, подвергаемых прямым испытаниям на растяжение, устанавливается в зависимости от меньшего из значений параметра Z , вычисленных для предела текучести , временного сопротивления и относительного удлинения по формуле

(5)

(5)

Пр и Z ³ 2, 0 - испыты вается не м енее одной из 10 партий;

при 1 ,6 £ Z <2,0 - испытывается не менее одной из 5 партий;

при Z <1,6 - испытыв ается каждая партия.

3.5. Оцениван ие надежност и прогнозирования механических свойств по уравнениям регрессии с помо щью ко нтрольных карт и контроль стабильност и качества пр ок ата проводят в соответствии с ОСТ 1 4-34-78.

4. Оценивание соответствия механических свойств рулонного проката требованиям стандарта

4.1. Оценивание соответствия уровня м ехан ич еских свойств партии проката , поставляемого в рулонах, требованиям стандарта осуществляется с использованием статистическ их зависимостей и учетом разницы в уровне прочностных и пластических характеристик наружных витков и средней части рулона.

4.2. Стат ист ические зависимости могут быть выражены уравнениями регресс ии, отражающи ми связь предела текучести, временного сопротивления и относительного удлинения в средней части рулона с результатами испытаний наружных витков, плавочным хим ическим составом, толщиной листа, температурным и р ежимами прокатки и смотки в рулон, а также с другими регистрируемыми парам етр ам и, получаемыми пр и ис пользован ии неразрушающих методов контроля.

4.3. Выбор ка, используемая для оценивания уровня и неоднородности механических свойств проката, пост авля емого в рулонах,

сост авляется по р езул ьтатам испытан ий образцов, случайно

отобранных из средней части рулонов пр и их порезке

на л исты. В выборку включают результаты испытания

образцов, отобранны х

не менее чем от 50 партий-плавок. От каждой партии образцы отбирают от равного числа рулонов (не м ене е двух), от каждого рулона

отбир ается равное число

образцов. Для выборки определяют значения ![]() .

.

Остальные требования к выборкам, характеризующим механические свойства проката, поставляемого в рулонах, в соответств ии с пп. 2.1- 2.5 настоящего прилож ения.

В ыборк и для характеристик, являющ ихся аргум ентами в уравнениях р егр ессии, составляют в соответствующих объемах.

4.4. Прогнозирован ие и оц ен ивани е соот ветствия свойств парти и проката, поставляемого в рулонах, требованиям стандарта с помощью уравнен ий парной и множественной регрессии допускается при величине коэффициента парной и, соответственно, множественной корреляции не ниже 0,4 и проводится в соответствии с пп. 3.1 , 3.2 , 3.4 настоящего пр иложения.

4.5. Если требование п.4.4 настоящего приложения н е выполняется в части величины коэфф ициента корреляции, то предпр иятие-изготовитель проводит оценивание соотв етствия свойств проката, поставля емого в рулон ах, в соответствии с требованиям и, излагаемыми в пп. 4.5.1- 4.5.3.

4.5.1. Для предела текучести, временного сопротивлен ия и относительного удлинения определяется экспериментальная величина So , для чего испытывается прокат не м енее тр ех случайных парти й, входящ их в да нную г ен еральную совокупность. От каж дой парт ии отбирают три рулона , от каждого рулона - н е менее 20 образцов равномерно по длине р аската.

Остальные требования по определению вел ич ины So в соответств ии с п.2.6 настоящего приложения.

4.5.2. Для предела текучести, временного сопротивления и относ ительного удл инения,

кром е выборок, со ставляемых

в соответствии с требован иями п.4.3, параллельно форм ируется выборка случайной в ел ич ины - ![]() . В елич ин а

. В елич ин а ![]() - разн ость среднего ар ифм ет ического значен ия результатов испытаний двух образцов,

отобранных от наружных витков двух руло нов партии,

и среднего арифметического значения результатов испытаний такого же числа

образцов, отобранных от средней части этих же рулонов.

- разн ость среднего ар ифм ет ического значен ия результатов испытаний двух образцов,

отобранных от наружных витков двух руло нов партии,

и среднего арифметического значения результатов испытаний такого же числа

образцов, отобранных от средней части этих же рулонов.

Для величины ![]() определяются

выборочное среднее (

определяются

выборочное среднее ( ![]() ) и среднее квадратическое

отклонени е (

) и среднее квадратическое

отклонени е ( ![]() ).

).

4.5.3. Для оц енивания соответствия

партии проката

требованиям стандарта проводят испытание двух образцов, отобранных из

наружных витков двух случайных рулонов парт ии, и

определяют среднее арифм етическое значен ие ( ![]() ) результатов

эт их испытаний.

) результатов

эт их испытаний.

Расчетные значения предела текучести, временного сопротивления и относительного удлине ния определяют по формуле

![]() (6)

(6)

Расч етн ые значения должн ы быть не м еньш е пр иемочного ч исла ![]() , опр еделя е мого по формуле п. 3.1

настоящего приложен ия, при n = 2.

, опр еделя е мого по формуле п. 3.1

настоящего приложен ия, при n = 2.

ИНФОР МА ЦИОННЫЕ Д АННЫЕ

1. РАЗРАБОТАН Минчерметом СССР, Госстроем СССР, Минмонтажспецстроем СССР, АН УССР

ВНЕСЕН Минчерметом СССР

ИСПОЛНИТЕЛИ

Д. К. Нестеров; С. И. Рудюк, канд. техн. наук; В. Ф. Коваленко; Э. И. Фельдман (руководители работы), канд. техн. наук ; Л. Ф. Кузнецов (ответственный исполнитель); Ж. М. Роева, канд. экон. наук; И. Н. Дрюкова, канд. т ехн. наук; Ю. С. Томенко, канд. техн. наук; Л. В. Климова; В. Г. Абабков, канд. техн. наук; В. Д. Хромов, Ю. Н. Семенов (руковод ит ели работы), канд. техн. наук; Л. В. Меандров, д-р техн. наук; Г. Е. Шаронов (отв етственный исполнитель), канд. техн. н аук; В. П. Поддубный; В. М. Горпинченко, д-р техн. наук; М. Р. Урицкий (руководитель работы ) ; П. Д. Од есский (ответственный исполнитель ), д-р техн. наук; Л. И. Гладштейн (руководитель работы), канд. техн. наук; В. С. Кустанович (ответственный исполнитель) ; К. В. Лялин, кан д. техн. наук; В. В. Малов (руководитель работы), канд. техн. наук; II. Г. Самойлов (ответственный исполнитель) , канд. техн. наук; И. М. Поляк ова; Л. М. Лобанов, д-р техн. наук; А. Е. Аснис, д-р техн. наук; В. В. Павлов (руковод итель работы), канд. т ехн. наук.

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государст венного комит ета СССР по стандартам от 30.06.88 № 2564

3. Вв ед ен впервые

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначен ие НТД , на который дана ссылка |

Ном ер пункта, подпункта, перечисления, пр иложения |

|

ГОСТ 82-70 |

1.2 |

|

ГОСТ 380-71 |

Приложение 1 |

|

ГОСТ 535 -79 |

2.15, 2.27, 3.2, 5.1 |

|

ГОСТ 1497-84 |

4.8 |

|

ГОСТ 5521 -86 |

4.13 |

|

ГОСТ 7268-82 |

4.12 |

|

ГОСТ 7511-7 3 |

1.2 |

|

ГОСТ 7564-73 |

4.1 |

|

ГОСТ 7565 -81 |

4.1 |

|

ГОСТ 7566-81 |

2.28, 3.2, 3.5, 5.1 |

|

ГОСТ 8239-72 |

1.2, приложение 2 |

|

ГОСТ 8240 -72 |

1.2, приложение 2 |

|

ГОСТ 8278-83 |

1.2 |

|

ГОСТ 8281-80 |

1.2 |

|

ГОСТ 8282-83 |

1.2 |

|

ГОСТ 8283-77 |

1.2 |

|

ГОСТ 85 00 -86 |

1.2, приложение 2 |

|

ГОСТ 8510- 86 |

1.2, приложение 2 |

|

ГОСТ 8568-77 |

1.2 |

|

ГОСТ 8706-78 |

1.2 |

|

ГОСТ 9234-74 |

1.2 |

|

ГОСТ 9454-78 |

2.25, 4.11 |

|

ГОСТ 10551-75 |

1.2 |

|

ГОСТ 11474-76 |

2.27, 3.2, 5.1 |

|

ГОСТ 12348-78 |

4.2 |

|

ГОСТ 12350-78 |

4.2 |

|

ГОСТ 12351-81 |

4.2 |

|

ГОСТ 12352 -81 |

4.2 |

|

ГОСТ 12357-84 |

4.2 |

|

ГОСТ 12358-82 |

4.2 |

|

ГОСТ 12359 -81 |

4.2 |

|

ГОСТ 12361-81 |

4.2 |

|

ГОСТ 12364-84 |

4.2 |

|

ГОСТ 13229-78 |

1.2 |

|

ГОСТ 14019-80 |

4 .10 |

|

ГОСТ 14637-79 |

1.2 |

|

ГОСТ 15467-79 |

2.15, 2.27, 3.2, 5.1 |

|

ГОСТ 15895-77 |

Приложение 3 |

|

ГОСТ 16504-81 |

Приложение 3 |

|

ГОСТ 16523-70 |

Приложение 3 |

|

ГОСТ 17745-72 |

2.15, 2.27, 3.2, 5.1 |

|

ГОСТ 19282-73 |

4.2 |

|

ГОСТ 19425-74 |

4.2 |

|

ГОСТ 19771-74 |

Приложение 1 |

|

ГОСТ 19772-74 |

1.2 |

|

ГОСТ 19903-74 |

1.2 |

|

ГОСТ 22536.0-81 |

1.2 |

|

ГОСТ 22536.1-77 |

1.2, 2.16, приложение 2 |

|

ГОСТ 22536.2-87 |

4.2 |

|

ГОСТ 22536.3-77 |

4.2 |

|

ГОСТ 2253 6.5 -87 |

4.2 |

|

ГОСТ 22536.6-77 |

4.2 |

|

ГОСТ 22536.8-87 |

4.2 |

|

ГОСТ 22530.9-77 |

4.2 |

|

ГОСТ 22536.10-77 |

4.2 |

|

ГОСТ 22536.11-87 |

4.2 |

|

ГОСТ 22536.12-77 |

4.2 |

|

ГОСТ 22536.13-77 |

4.2 |

|

ГОСТ 22727-77 |

4.2 |

|

ГОСТ 22727-88 |

4.2 |

|

ГОСТ 25577-83 |

1.2 |

|

ГОСТ 26020-83 |

1.2 |

|

O CT 14-34-78 |

Приложение 3 |

5. Переиздание ( май 1990 г.) с Изменением № 1, утвержденным в июле 1989 г. (ИУС 11-89)

содержание

|

1. СОРТАМЕНТ . 1 2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ .. 2 3. ПРИЕМКА .. 9 4. МЕТОДЫ КОНТРОЛЯ .. 9 5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ . 10 ПРИЛОЖЕНИЕ 1 . 10 Справочное . 10 Марки по действующей нормативно-технической документации . 10 ПРИЛОЖЕНИЕ 2 . 11 Обязательное . 11 СХЕМЫ И ПРИМЕРЫ УСЛОВНЫХ ОБОЗНАЧЕНИЙ ПРОКАТА .. 11 ПРИЛОЖЕНИЕ 3 . 12 Обязательное . 12 МЕТОДИКА КОНТРОЛЯ И ОЦЕНКИ МЕХАНИЧЕСКИХ СВОЙСТВ ПРОКАТА .. 12 1. ОБЩИЕ ПОЛОЖЕНИЯ .. 12 2. Требования к выборке, статистики распределений . 12 3. Оценивание соответствия механических свойств партий листового, широкополосного и фасонного проката требованиям стандарта . 13 4. Оценивание соответствия механических свойств рулонного проката требованиям стандарта . 14 ИНФОРМАЦИОННЫЕ ДАННЫЕ . 15

|