ГОСТ 28575-90 Защита от коррозии в строительстве. Конструкции бетонные и железобетонные. Испытание паропроницаемости защитных покрытий

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЗАЩИТА ОТ КОРРОЗИИ В СТРОИТЕЛЬСТВЕ

КОНСТРУКЦИИ

БЕТОННЫЕ

И ЖЕЛЕЗОБЕТОННЫЕ

ИСПЫТАНИЕ ПАРОПРОНИЦАЕМОСТИ

ЗАЩИТНЫХ ПОКРЫТИЙ

ГОСТ 28575-90

(СТ СЭВ 6320-88)

ГОСУДАРСТВЕННЫЙ СТРОИТЕЛЬНЫЙ КОМИТЕТ СССР

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА СССР

|

Защита от коррозии в строительстве КОНСТРУКЦИИ

БЕТОННЫЕ И Испытание паропроницаемости защитных покрытий Corrosion protection in construction. |

ГОСТ (CT СЭВ 6320-88) |

Дата введения 01.01.91

Настоящий стандарт распространяется на бетонные и железобетонные конструкции и устанавливает методы определения паропроницаемости лакокрасочных, мастичных и оклеечных покрытий на бетонных или железобетонных конструкциях при воздействии водяного пара.

1 . ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Паропроницаемость защитного покрытия - способность пропускать или задерживать водяной пар в результате разности парциального давления водяного пара при одинаковом атмосферном давлении на обеих сторонах защитного покрытия, характеризуемая величиной коэффициента паропроницаемости или сопротивлением проницаемости при воздействии водяного пара.

2 . СУХОЙ МЕТОД ОПРЕДЕЛЕНИЯ ПАРОПРОНИЦАЕМОСТИ

2.1 . Сущность метода

Метод заключается в определении количества водяного пара, которое проходит через образец с защитным покрытием или без него, путем измерения массы влагопоглощающего вещества и последующего вычисления коэффициента паропроницаемости. В спорных вопросах при определении паропроницаемости этот метод испытания является арбитражным.

2.2 . Отбор и подготовка образцов.

2.2.1 . Образцы для определения паропроницаемости вырезаются из бетонных кубов или цилиндров, подготовленных для испытания на прочность бетона или изготовленных в лабораторных условиях. Для сравнительных испытаний образцы могут быть вырезаны из строительной конструкции.

2.2.2 . Размеры образцов для испытания выбирают в зависимости от способа их получения и размера зерен заполнителей по табл. 1 .

Таблица 1

мм

|

Способ получения образцов |

Размер зерен заполнителя |

Размеры образцов |

|

|

Диаметр |

Толщина |

||

|

Вырезанные из кубов (цилиндров) или изготовленные в лабораторных условиях |

До 5 |

|

20 ± 1,0 |

|

От 5 до 25 |

|

30 ± 1,5 |

|

|

Вырезанные из строительных конструкций |

- |

|

30 ± 1,5 |

2.2.3 . Испытуемую поверхность образцов, получаемых из строительной конструкции, оставляют без изменений.

Поверхность образцов, получаемых из бетонных кубов или цилиндров, перед испытанием очищают от цементной пленки и шлифуют плоскопараллельно.

2.2.4 . Испытание проводят на пяти образцах с защитным покрытием и на пяти образцах без покрытия. Поверхность образца обеспыливают. Нанесение защитного покрытия выполняют не ранее чем через 28 сут в соответствии с техническими требованиями для применения испытуемого покрытия.

2.2.5 . Толщину образца измеряют в пяти точках с помощью штангенциркуля и определяют среднее арифметическое значение.

Толщина образца с защитным покрытием включает в себя и толщину защитного покрытия.

2.2.6 . По краю нижней поверхности образца приклеивают резиновое кольцо так, чтобы испытуемая поверхность без защитного покрытия не была запачкана клеем.

2.3 . Аппаратура и материалы

Для испытаний применяют:

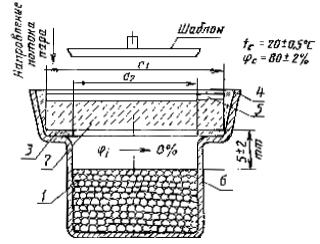

1 ) стеклянные или металлические сосуды (черт. 1 , табл. 2 );

2 ) круглые шаблоны диаметром d 2;

3 ) шкаф для кондиционирования (изменение температуры в пределах ± 2 °С);

4 ) резиновые кольца согласно диаметрам, приведенным в табл. 2 ;

1 - влагопоглощающее вещество; 2 - образец; 3 - резиновое кольцо; 4 - герметизирующая паста; 5 - испытуемое покрытие; 6 - сосуд

Черт. 1

Таблица 2

мм

|

Диаметр образца |

Диаметр сосуда |

|

|

d 1 |

d 2 |

|

|

50 |

50 |

40 |

|

100 |

100 |

90 |

5 ) штангенциркуль;

6 ) весы с погрешностью взвешивания ± 11 мг;

7 ) металлические и волосяные щетки;

8 ) влагопоглощающее вещество - гранулированный хлористый кальций (обезвоженный) или силикагель (обезвоженный);

9 ) клей на основе эпоксидной смолы;

10 ) герметизирующую пасту, состав которой выбирается предпочтительно из следующих вариантов:

макрокристаллический воск - 60 % и кристаллически чистый твердый парафин - 40 %;

макрокристаллический воск - 90 % и пластификатор - 10 %;

твердый парафин с точкой плавления от 50 до 52 °С - 80 % и клейкий полиизобутилен - 20 %;

пчелиный воск или парафин - 60 % и канифоль - 40 %.

2.4 . Проведение испытания

2.4.1 . В сосуд закладывают влагопоглощающее вещество по черт. 1 , зазор между образцом и стенкой сосуда заполняют герметизирующей пастой. Кольцеобразный край верхней поверхности образца покрывают герметизирующей пастой до размера, соответствующего открытой нижней поверхности образца.

2.4.2 . Подготовленные к испытанию 10 сосудов с образцами взвешивают с точностью до ± 1 мг или ± 10 мг в зависимости от размеров образца и выдерживают в шкафу для кондиционирования при температуре (20 ± 0,5) °С и относительной влажности воздуха jе (80 ± 2) %.

2.4.3 . Сосуды с образцами взвешивают каждые 24 ч и определяют количество водяного пара, прошедшего через образцы.

2.4.4 . Взвешивания повторяют до тех пор, пока изменение массы за единицу времени не будет постоянным. Насыщение водой влагопоглощающего вещества не должно превышать 5 % исходного количества. При насыщении, превышающем 5 %, испытание образцов повторяют, причем сосуд наполняют новым количеством влагопоглощающего вещества.

2.4.5 . Результаты измерений и взвешивания каждого образца записывают.

2.5 . Обработка результатов испытания

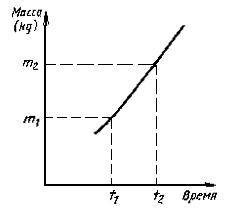

2.5.1 . По данным отдельных взвешиваний строят график зависимости изменения массы влагопоглощающего вещества от времени (черт. 2 ). Для определения коэффициента паропроницаемости используют данные взвешиваний после появления постоянного диффузионного потока, что на черт. 2 изображено в виде прямой линии.

Черт. 2

2.5.2 . Коэффициент паропроницаемости ( d m ), кг × м-2 с-1 Па-1, вычисляют для каждого образца по формуле

![]() ( 1)

( 1)

где m 2 - m 1 - количество водяного пара, проходящего через образец за интервал времени от t 1 до t 2, кг;

h - толщина образца, м;

А - площадь испытуемого образца, м2;

t 2 - t 1 - интервал времени между двумя взвешиваниями, с;

Ре - Pi - разность значений парциального давления водяного пара на образце, Па;

Ре - парциальное давление водяного пара в воздухе температурой 20 °С и относительной влажностью jе = 80 %, Па, вычисляемое по формуле

![]() ( 2)

( 2)

Р i - парциальное давление водяного пара в воздухе температурой 20 °С и относительной влажностью j i 0%, Па, вычисляемое по формуле

![]() ( 3)

( 3)

2.5.3 . В качестве результата испытаний определяют среднее арифметическое значение отдельных величин:

d m,2 - среднее значение d 5 образцов без защитного покрытия;

d m,1 - среднее значение d 5 образцов с защитным покрытием.

За коэффициенты паропроницаемости принимают среднее арифметическое ( d m,1 или d m,2) результатов четырех определений одной серии испытаний, расхождение между которыми не превышают 5 %. Если не удается получить четыре значения, то следует повторить все испытания. Значения, отличающиеся от среднего арифметического более чем на 5 %, - исключаются.

2.5.4 . Паропроницаемость ( d0) защитного покрытия вычисляют по формуле

![]() ( 4)

( 4)

2.6 . Протокол испытания

Протокол испытания должен содержать следующие данные:

1 ) наименование предприятия изготовителя и страны;

2 ) наименование и марку испытуемого продукта (описание строительной конструкции, из которой были получены образцы, вид защитного покрытия);

3 ) размеры образцов (диаметр, толщина, испытуемая площадь);

4 ) технологию и условия нанесения защитного покрытия (температура, относительная влажность воздуха, продолжительность сушки);

5 ) условия подготовки и проведения испытаний (температура) относительная влажность воздуха);

6 ) измеренные значения массы влагопоглощающего вещества;

7 ) отдельные и средние значения результатов испытаний на паропроницаемости покрытия;

8 ) дату и место проведения испытаний;

9 ) обозначение настоящего стандарта.

3 . МОКРЫЙ МЕТОД ИСПЫТАНИЯ ПАРОПРОНИЦАЕМОСТИ

3.1 . Сущность метода

Метод испытания заключается в определении количества водяного пара, пропускаемого образцами с защитным покрытием без него, или проходящего через нанесенное на стеклоткань защитное покрытие и последующего расчета сопротивления паропроницаемости защитного покрытия.

3.2 . Отбор и подготовка образцов

3.2.1 . В качестве образцов применяют бетонные диски диаметром (100 ± 1) мм. Толщина и изготовление образцов по п. 2.2 .

Для испытания паропроницаемости защитного покрытия не на бетонном основании защитное покрытие наносят на стеклоткань толщиной 0,5 мм, размером ячеек 0,5 ´0,5 мм.

3.2.2 . Испытание проводится согласно п. 2.2.4 .

3.3 . Аппаратура и материалы

Для испытания применяют:

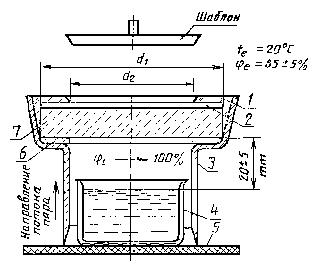

1 ) обойму по черт. 3 ;

2 ) шаблоны диаметром d 2 ;

3 ) испарительные стаканы с крышкой;

4 ) резиновые прокладки;

5 ) металлические кольца;

6 ) шкаф для кондиционирования (изменение температуры в пределах ± 2 °С);

7 ) резиновые кольца согласно диаметрам по табл. 2 ;

8 ) штангенциркуль;

9 ) весы с погрешностью взвешивания ± 1 мг;

10 ) клей на основе эпоксидной смолы;

11 ) герметизирующую пасту по п. 2.3 ;

12 ) дистиллированную воду;

13 ) нитрат аммония;

14 ) стеклоткань.

1 - герметизирующая паста; 2 - испытуемое покрытие; 3 - обойма; 4 - испытательный стакан с водой; 5 - резиновый коврик; 6 - резиновое кольцо; 7 - образец

Черт. 3

3.4 . Проведение испытания

3.4.1 . Подготовку бетонных образцов к испытанию проводят по п. 2.2.1 и 2.2.2 . Образцы вставляют в расширенную часть обоймы и герметизирующей пастой, как указано в п. 2.4.1 , заделывают зазоры между образцами и краями обоймы по черт. 3 .

3.4.2 . Для испытания паропроницаемости защитного покрытия, наносимого на стеклоткань, стеклоткань защемляют между двумя металлическими кольцами и вставляют в расширенную часть обоймы. Затем на стеклоткань по п. 2.2.4 наносят защитное покрытие и сушат. Зазоры между обоймой и металлическими кольцами заделывают герметизирующей пастой. При этом испытуемое защитное покрытие следует закрыть шаблоном.

3.4.3 . Подготовленные обоймы с образцами и испытательные стаканы с водой устанавливают на резиновой подкладке в шкафу для кондиционирования при температуре (20 ± 0,5) °С и относительной влажности воздуха j e = (65 ± 5) %.

Относительную влажность воздуха регулируют с помощью насыщенного раствора нитрата аммония. Принципиальная схема комплектного устройства испытания показана на черт. 3.

3.4.4 . Испытательные стаканы с водой взвешивают с закрытой крышкой с точностью до ± 1 мг. Взвешивание повторяется каждые 24 ч до тех пор, пока масса не станет постоянной.

3.4.5 . Через 10 дней доливают воду в испытательные стаканы и поддерживают уровень в (20 ± 5) мм от нижней поверхности образца.

3.4.6 . Испытание защитного покрытия без бетона проводят по п. 3.4.2 .

Взвешивание испытательных стаканов начинают на следующий день.

3.5 . Обработка результатов испытания

3.5.1 . Для определения сопротивления паропроницаемости используют данные взвешивания, полученные после установившегося постоянного диффузионного потока водяного пара. Для защитных покрытий, нанесенных на стеклоткань, рассчитывают лишь удельное сопротивление паропроницаемости согласно п. 3.5.3 .

3.5.2 . Сопротивление паропроницаемости ( Rw), м2 × Па × с × кг-1, защитного покрытия вычисляют по формуле:

![]() ( 5)

( 5)

где А - площадь испытуемого защитного покрытия, м2;

m 1 - среднее значение количества водяного пара, проходящего через образец с защитным покрытием за единицу времени, кг/с;

m2 - среднее значение количества водяного пара, проходящего через образец без защитного покрытия за единицу времени, кг/с;

Р i - Рe - разность парциальных давлений водяного пара на образце, Па;

Ре - парциальное давление водяного пара в воздухе температурой 20 °С и относительной влажностью j e = 65 %, Па, вычисленное по формуле ( 2);

Р i - парциальное давление водяного пара в воздухе температурой 20 °С и относительной влажностью j i 100 %, Па, вычисленное по формуле ( 3).

3.5.3 . Удельное сопротивление паропроницаемости ( rw ), м × Па × кг-1 × с, вычисляют для каждого из 5 образцов на стеклоткани по формуле

![]() ( 6 )

( 6 )

где t - продолжительность прохождения постоянного потока пара, с;

т - общая масса водяного пара, проходящего через защитное покрытие за время t, кг;

hc - толщина защитного покрытия, м.

За среднее значение количества водяного пара, проходящего через образец m1 и т2 , принимают среднее арифметическое четырех параллельных определений, расхождения между которыми не превышают 10 %.

3.6 . Протокол испытания

Протокол испытания должен содержать данные, указанные в п. 2.6, а также:

1 ) измеренные значения массы испарившейся воды т 1 и m 2 ;

2 ) отдельные и средние значения сопротивления паропроницаемости покрытия Rw или rw.

ПРИЛОЖЕНИЕ

Справочное

1 . Для изготовления образцов для испытания водопроницаемости приемлема следующая рецептура:

портландцемент 35 - 400 кг;

плотный естественный заполнитель - 1400 кг;

с гранулометрическим составом, %:

от 0 до 0,20 мм - 10;

от 0,21 до 0,80 мм - 20 ;

от 0,81 до 2,00 мм - 30;

от 2;01 до 5,00 мм - 40;

водоцементное отношение 0,60.

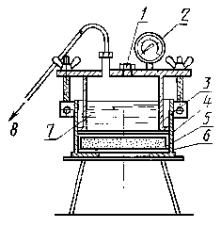

2 . Принципиальная схема аппаратуры для определения водопроницаемости покрытий (черт. 4 ).

1 - входное отверстие для воды; 2 - манометр; 3 - уплотняющая прокладка (резиновая); 4 - испытываемое покрытие; 5 - цементно-песчаный образец; 6 - металлическое кольцо; 7 - вода; 8 - к баллону со сжатым воздухом

Черт. 4

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1 . РАЗРАБОТАН И ВНЕСЕН Научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона Госстроя СССР

РАЗРАБОТЧИКИ

Ф.М. Иванов, д-р техн. наук; Е.А. Гузеев, д-р техн. наук

2 . УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного строительного комитета СССР от 10.05.89 № 74.

3 . Стандарт полностью соответствует СТ СЭВ 6320-88.

4 . Введен впервые.

СОДЕРЖАНИЕ

|

1. Термины и определения . 1 2. Сухой метод определения паропроницаемости . 1 3. Мокрый метод испытания паропроницаемости . 5 Приложение . 7 |