ГОСТ 8220-85 Гидранты пожарные подземные. Технические условия

Государственный Стандарт Союза ССР

Гидранты пожарные подземные

Технические условия

ГОСТ 8220-85

Государственный Стандарт Союза ССР

|

Гидранты пожарные подземные Технические условия Underground fire

hydrants. |

ГОСТ (Взамен |

Постановлением Государственного комитета СССР по стандартам от 2 сентября 1985г. № 2831 срок действия установлен

с 01.01.87

до 01.01.92

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на пожарные подземные гидранты, устанавливаемые в водопроводной сети на пожарной подставке по ГОСТ 5525-61 для отбора воды с помощью пожарных колонок по ГОСТ 7499-71 и изготовляемые для нужд народного хозяйства и экспорта.

Гидранты должны изготовлять в исполнениях У и Т, категории размещения 5, для атмосферы типа II по ГОСТ 15150-69 и ГОСТ 15151-69.

1. Основные параметры и размеры

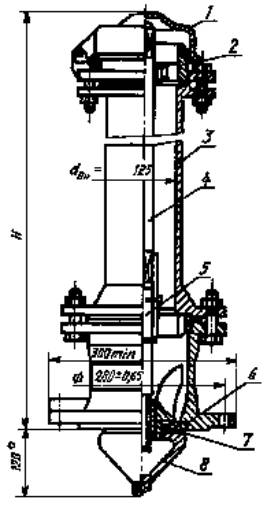

1.1. Основные параметры и размеры гидрантов должны соответствовать указанным в таблице и на черт. 1.

|

Наименования параметров |

Нормы |

|

Рабочее давление Рр МПа (кгс/см2), не более |

1 (10) |

|

Внутренний диаметр корпуса, мм |

125 |

|

Ход клапана, мм |

24-30 |

|

Люфт шпинделя в опоре по оси, мм, не более |

0,4 |

|

Высота гидранта Н, мм |

500-3500 |

|

Число оборотов штанги до полного открывания клапана |

12-15 |

|

Гидравлическое сопротивление в гидранте при H=1000 мм, с2 · м-5, не более * |

1,2· 103 |

|

Масса гидранта при Н =1000 мм, кг, не более ** |

95 |

|

* Изменение гидравлического сопротивления на каждые 250 мм высоты - не более 0,05 103 с2·м-5. ** Изменение массы на каждые 250 мм высоты - не более 10 кг. |

|

(Измененная редакция, Изм. №1)

Черт. 1

1 - крышка; 2 - ниппель; 3 - корпус; 4 - штанга; 5 - шпиндель; 6 - седло; 7 - кольцо; 8 - -клапан

___________

* Размер для справок

Примечание к черт. 1 и 2. Черт. 1 и 2 не определяют конструкцию гидрантов.

Пример условного обозначения подземного пожарного гидранта высотой 500 мм в климатическом исполнении У для нужд народного хозяйства:

Гидрант 500 ГОСТ 8220-85

в исполнении У для экспорта:

Гидрант 500 УЭ ГОСТ 8220-85

в исполнении Т для экспорта:

Гидрант 500 ТЭ ГОСТ 8220-85

2. Технические требования

2.1. Гидранты должны изготовлять в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

Гидранты, предназначенные для экспорта, должны, кроме того, соответствовать требованиям, установленным в заказе-наряде внешнеторговой организации.

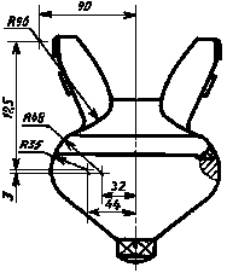

2.2. Основные размеры клапана должны соответствовать указанным на черт. 2.

Черт. 2

2.3. Конструкция корпуса гидранта должна выдерживать пробное давление не менее 1,5 МПа (15 кгс/см2).

2.4. Гидрант в сборе должен обеспечивать:

герметичность при гидравлическом давлении не менее 1 МПа (10 кгс/см2);

открывание и закрывание ключом пожарной колонки при вращающем моменте не более 150 Н·м (15 кгс·м) и давлении воды не менее 1 МПа (10 кгс/см2).

2.5. Клапан гидранта и его привод должны выдерживать осевую нагрузку не менее 3·104 Н (3·103 кгс).

2.6. Количество оставшейся воды в гидранте после работы не должно быть более 100 см3.

(Измененная редакция, Изм. № 1)

2.7. Диаметр сливного канала корпуса гидранта должен быть не менее 8 мм. По требованию потребителя, на выходе сливного канала должна быть трубная цилиндрическая резьба G1/2-B по ГОСТ 6357-81.

2.8. Наружная резьба ниппеля - специальная по приложению к ГОСТ 7499-71.

2.9. Резьба шпинделя и гайки клапана должна быть трапецеидальная по ГОСТ 24738-81.

2.10. Резьбы клапана должны быть метрическими по ГОСТ 24705-81 с полями допусков 8g и 7Н по ГОСТ 16093-81.

2.11. Корпус гидранта и клапан должны быть изготовлены из материала с механическими и антикоррозионными свойствами не ниже свойств чугуна марки СЧ 15 по ГОСТ 1412-85.

(Измененная редакция, Изм. № 1)

2.12. Шпиндель гидрата должны изготовлять из стали с основными свойствами не ниже чем у стали марки 30Х13 по ГОСТ 5632-72.

2.13. Резьбовую часть ниппеля должны изготовлять из материалов с механическими и антикоррозионными свойствами не ниже чем у латуни марки ЛК1 по ГОСТ 1020-77 или у бронзы марки Бр О5Ц5С5 по ГОСТ 613-79.

Конструкцией и креплением ниппеля гидранта должны исключаться возможность проворачивания ниппеля при навертывании пожарной колонки и обеспечиваться надежность и прочность соединения.

2.14. Кольцо клапана должно быть изготовлено из морозостойкой резины повышенной твердости по ГОСТ 7338-77.

Допускается применение других уплотнительных материалов с механическими свойствами, не уступающими резине марки ТМКЩ по ГОСТ 7338-77.

2.15. Отливки гидранта - по ГОСТ 26358-84. Отклонения размеров и массы отливок из серого чугуна - по 3-му классу точности ГОСТ 26645-85.

(Измененная редакция, Изм. № 1)

2.16. Седло клапана, посадочное место клапана должно быть изготовлено из материала с основными свойствами не ниже чем у латуни марки ЛК1 по ГОСТ 1020-77 или у бронзы марки Бр О5Ц5С5 по ГОСТ 613-79.

Допускается получение седла клапана на корпусе гидранта с нанесением цинка на посадочное место.

(Измененная редакция, Изм. № 1)

2.17. Лакокрасочное покрытие наружных поверхностей гидранта - по ГОСТ 9.032-74 класса не ниже VI для условий эксплуатации УХЛ 4 по ГОСТ 9.104-79. Подготовка металлических поверхностей перед окрашиванием - по ГОСТ 9.402-80.

2.18. Квадрат штанги для соединения гидранта с ключом пожарной колонки - 22Х22 мм. Размеры квадрата - с точностью по 12-му квалитету ГОСТ 25347-82. Поверхность квадрата должна иметь твердость 26 ... 38 НRСэ.

2.19. Полный срок службы гидранта - не менее 18 лет.

(Измененная редакция, Изм. № 1)

2.20. Вероятность безотказной работы за 200 циклов (цикл - полное открывание и закрывание) - нe менее 0,996.

(Измененная редакция, Изм. № 1)

2.21. Крышка гидранта должна быть откидной и не препятствовать навертыванию пожарной колонки.

2.22. Критерии отказов гидрантов:

проворачивание штанги в муфте;

проворачивание или смятие резьб (М 60х2; ТР 24Х2; 6" сп);

неперекрытие сливного отверстия при полностью открытом клапане;

повреждение уплотнительного кольца, Т-образного уплотнения, резиновых прокладок;

проворачивание ниппеля;

поломка направляющих клапана в корпусе;

проворачивание бронзовой втулки в корпусе клапана;

срез заклепки в муфте;

срез шплинтов крепления ниппеля в штанге;

потеря герметичности;

отслоение цинкового покрытия посадочного места клапана или его полный износ в любом месте.

(Введен дополнительно, Изм. № 1)

3. Требования безопасности

3.1. Требования безопасности - по ГОСТ 12.2.037-78.

4. Комплектность

4.1. По требованию потребителя, сливной канал корпуса гидранта должен быть укомплектован обратным клапаном, предотвращающим проникание грунтовых вод в полость гидранта.

4.2. По согласованию изготовителя с потребителем, к каждой партии гидрантов должна быть приложена эксплуатационная документация по ГОСТ 2.601-68.

К гидрантам, изготовляемым для экспорта, комплектность должна соответствовать требованиям заказа-наряда внешторговой организации.

(Измененная редакция, Изм. № 1)

5. Правила приемки

5.1. Для проверки соответствия гидрантов требованиям настоящего стандарта должны проводить приемо-сдаточные, периодические испытания, испытания на надежность и типовые испытания.

5.2. При приемо-сдаточных испытаниях на соответствие требованиям пп. 1.1 (рабочее давление); 2.2; 2.3; 2.4 (герметичность), 2.8 и 2.13 проверяют каждый гидрант, а пп. 1.1 (высота гидранта) и черт. 1; 2.7; 2.11-2.14; 2.16; 2.18 и 2.21 - не менее 5 гидрантов от партии не более 100 шт.; если отобранные гидранты соответствуют указанным требованиям, то партию считают принятой.

Результаты испытаний распространяют на всю партию.

5.3. Периодическим испытаниям подвергают не реже одного раза в три года каждый 5-й гидрант, из числа прошедших приемо-сдаточные испытания, на соответствие требованиям пп. 1.1; 2.4 (вращающий момент); 2.5; 2.6; 2.9; 2.10; 2.15; 2 .17 ; 2.19; 2.20;

если отобранные гидранты соответствуют указанным требованиям, то результаты испытаний считают положительными.

5.4. Испытания на надежность проводят не реже одного раза в четыре года на гидрантах, отобранных методом случайного отбора по ГОСТ 18321-73, из числа прошедших приемо-сдаточные испытания.

5.5. Типовые испытания должны проводить с целью оценки эффективности и целесообразности вносимых изменений в конструкцию и технологию изготовления гидрантов.

6. Методы испытаний

6.1. Все испытания проводят в климатических условиях по ГОСТ 15150-69.

6.2. Проверку рабочего давления ( п. 1.1) следует проводить манометром по ГОСТ 2405-80 с верхним пределом измерения 1,6 МПа (16 кгс/см2) и класса точности не ниже 1,5.

6.3. Проверку внутреннего диаметра ( п. 1.1, черт. 1) и размеров квадрата штанги ( п.2.18) проводят штангенциркулем по ГОСТ 166-80 с погрешностью измерения ±0,05 мм, твердости - по ГОСТ 9013-59.

6.4. Проверку хода клапана ( п. 1.1) и его размеров ( п. 2.2) проводят металлической измерительной линейкой по ГОСТ 427-75.

6.5. Проверку люфта шпинделя ( п. 1.1) в опоре проводят соответствующим щупом набора № 2 по ГОСТ 882-75 в рабочем положении.

(Измененная редакция, Изм. № 1)

6.6. Проверку высоты гидранта ( п. 1.1), габаритных и присоединительных размеров ( черт. 1) проводят измерительной металлической рулеткой с миллиметровым интервалом шкалы и 3-го класса точности по ГОСТ 7502-80.

6.7. Проверку числа оборотов штанги до полного открывания клапана ( п. 1.1), резьб ( пп. 2.9; 2.10), проверку крепления крышки гидранта ( п. 2.21) проводят визуально; проверку качества отливок, отклонений размеров и массы отливок ( п. 2.15) проводят по ГОСТ 26358-84.

6.8. Гидравлическое сопротивление в гидранте ( п. 1.1) S, с2·м-5, определяют по формуле

![]()

где D h - потери напора в гидранте, м;

Q - расход воды, м3/c.

Гидравлическое сопротивление определяют при давлении воды на входе в гидрант, равном 0,2; 0,4 и 0,6 МПа (2, 4 и 6 кгс/см2) в диапазоне расходов воды 15·10·-3 – 40·10·-3 м3/с.

Потери напора измеряют с помощью дифференциального манометра - по ГОСТ 18140-84 с верхним пределом измерения 1,6 МПа (16 кгс/см2) и класса точности 1,5. При этом пьезометрический напор измеряют в двух местах: перед гидрантом и на выходе из него.

Расход воды определяют счетчиком холодной воды ВТ-100 или ВТ-150 по ГОСТ 14167-83. При этом перед счетчиком должен быть прямой участок трубы длиной не менее восьми ее диаметров, а после счетчика - не менее пяти диаметров.

Расход воды допускается также определять объемным способом, измеряя объем и время заполнения мерной емкости вместимостью не менее 2 м3 с погрешностью ±0,01 м3. Измерения времени проводят секундомером по ГОСТ 5072-79 класса точности 2.

6.9. Проверку массы гидранта ( п. 1.1) проводят на весах для статического взвешивания по ГОСТ 23676-79 среднего класса точности и наибольшим пределом взвешивания 500 кг.

6.10. Проверку корпуса гидранта на соответствие п. 2.3 проводят гидравлическим пробным давлением 1,5 МПа (15 кгс/см2) в течение 1 мин при открытом клапане. Давление измеряют манометром по ГОСТ 2405-80 с верхним пределом измерения 2,5 МПа (25 кгс/см2) и класса точности не ниже 1,5, при этом не допускаются признаки разрыва и видимые остаточные деформации.

6.11. Испытание гидранта на герметичность ( п. 2.4) проводят гидравлическим давлением 1 МПа (10 кгс/см2) в течение 1 мин при закрытом и открытом клапане. Давление измеряют по п. 6.2. При этом при закрытом сливном канале не допускаются течь, слезки, потения в соединениях и на основном металле.

6.12. Вращающий момент открывания и закрывания клапана ключом пожарной колонки ( п. 2.4) измеряют динамометром ДПУ-0,1-1-У2 по ГОСТ 13837-79.

6.13. Проверку механической прочности клапана и его привода ( п. 2.5) проводят в течение 3 мин приложением к открытому клапану осевого сжимающего или растягивающего усилия, измеряемого динамометром ДПУ-5-1-У2 по ГОСТ 13837-79 или создаваемого грузом массой 3000 кг, при этом не допускаются отрыв клапана, смятие резьб и опор.

6.14. Количество оставшейся воды в гидранте ( п. 2.6) определяют как разность между объемами заливаемой в вертикаль но установленный сухой, закрытый гидрант и вытекающей в течение 3 мин, при этом в гидрант заливают не менее 0,2·10-3 м3 воды.

(Измененная редакция, Изм. № 1)

6.15. Проверку диаметра и резьбы сливного канала ( п. 2.7) проводят резьбовой пробкой по ГОСТ 18924-73.

6.16. Проверку резьбы ниппеля ( п. 2.8) проводят резьбовым калибром, изготовленным в соответствии с приложением к ГОСТ 7499-71.

6.17. Проверку качества материалов ( пп. 2.11-2.14, 2.16) проводят по ГОСТ 24297-87.

(Измененная редакция, Изм. № 1)

6.18 Проверку крепления ниппеля ( п. 2.13) проводят полным навертыванием пожарной колонки на гидрант при обеспечении условий испытания по п. 6.11.

6.19. Контроль лакокрасочных покрытий ( п. 2.17) проводят по ГОСТ 9.032-74.

6.20. Срок службы гидрантов ( п. 2.19) определяют на основании анализа эксплуатационных наблюдений по методике, утвержденной в установленном порядке.

6.21. Испытания гидрантов на вероятность безотказной работы ( п. 2.20) проводят в соответствии с ГОСТ 27.410-87 одноступенчатым методом путем проведения 200 циклов полного открывания и закрывания клапана для каждого испытываемого гидранта при давлении воды перед ним 1 МПа (10 кгс/см2), при этом исходными данными являются: приемочный уровень Аa=0,996, браковочный уровень Аb=0,95; риск изготовителя a=0,1; риск потребителя b=0,2, число испытываемых гидрантов n=32, приемочное число отказов С=0.

(Измененная редакция, Изм. № 1)

Гидрант считают соответствующим настоящему стандарту, если число отказов не более приемочного числа отказов.

7. Маркировка, упаковка, транспортирование и хранение

7.1. На каждом гидранте должна быть нанесена маркировка, содержащая следующие данные:

товарный знак предприятия-изготовителя,

год выпуска,

обозначение настоящего стандарта,

изображение государственного Знака качества по ГОСТ 1/9-67 для гидрантов, которым он в установленном порядке присвоен.

Способ нанесения и размер шрифта маркировки устанавливает предприятие-изготовитель.

Маркировка должна сохраняться в течение всего срока службы гидрантов.

7.2. Открытая резьба и неокрашенные поверхности металлических деталей должны быть покрыты смазкой марки пресс-солидол по ГОСТ 4366-76.

7.3. Паспорт должен быть вложен в водонепроницаемый пакет из полиэтиленовой пленки по ГОСТ 10354-82.

7.4. Условия хранения и транспортирования гидрантов в части воздействия климатических факторов внешней среды - по группе условий хранения 5 по ГОСТ 15150-69.

Хранение и транспортирование гидрантов - при закрытом положении клапана.

7.5. Гидрант длиной до 3 м и массой менее 500 кг транспортируют в крытых или открытых транспортных средствах, а длиной более 3 м и массой более 500 кг - только в открытых транспортных средствах.

Допускается транспортировать гидранты всеми видами транспорта в соответствии с правилами перевозки грузов, существующими на транспорте данного вида.

7.6. При транспортировании гидранты должны быть сформированы в транспортные пакеты массой не более 1000 кг с увязкой по ГОСТ 21929-76.

8. Указания по эксплуатации

8.1. Рабочее положение гидрантов - вертикальное. Гидранты устанавливают в колодцах с помощью пожарной подставки по ГОСТ 5525-61 на промытых водопроводных сетях перед их гидравлическими испытаниями. Установка и обслуживание гидрантов на водопроводной сети - в соответствии с требованиями ГОСТ 12.3.006-75, ГОСТ 12.4.009-83.

8.2. Размещение гидрантов в колодцах должно обеспечивать свободную установку крышки колодца и открывание крышки гидранта, а также полное навертывание пожарной колонки и удобство проведения ремонтных работ.

8.3. Открывание и закрывание гидранта проводят вручную с помощью ключа пожарной колонки.

8.4. Воду из гидрантов отбирают только на пожарные нужды, а также при проведении технического обслуживания.

8.5. Техническое состояние всех гидрантов проверяют два раза в год: весной и осенью.

8.6. Техническое обслуживание гидрантов включает проверку:

исправности люка и крышки водопроводного колодца, крышек и резьбы ниппеля, верхнего квадрата штанги и корпуса гидранта;

наличия воды в корпусе гидранта и в колодце;

герметичности клапана;

работы гидранта с установкой пожарной колонки и определения пропускной способности (расхода воды) гидранта;

легкости открывания и закрывания клапана.

9. Гарантии изготовителя

9.1. Изготовитель гарантирует соответствие гидрантов требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения.

Гарантийный срок эксплуатации - 36 мес со дня ввода гидранта в эксплуатацию.

Информационные данные

1. Разработан Министерством внутренних дел СССР

Исполнители

Е.Н. Иванов (руководитель темы); Д.И. Юрченко; В.В. Пивоваров; А.Д. Васильев; В.А. Турбин; Г.К. Россинская

2. Утвержден и введен в действие Постановлением Государственного комитета СССР по стандартам от 02.09.85 № 2831

3. Взамен ГОСТ 8220-62

4. Ссылочные нормативно-технические документы

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 21929-76 |

7.6 |

|

ГОСТ 23676-79 |

6 .9 |

|

ГОСТ 24297-87 |

6.17 |

|

ГОСТ 24705-81 |

2.10 |

|

ГОСТ 24738-81 |

2.9 |

|

ГОСТ 25347-82 |

2.18 |

|

ГОСТ 26358-84 |

2.15; 6.7 |

|

ГОСТ 26645-85 |

2.15 |

|

ГОСТ 2.601-68 |

4 .2 |

|

ГОСТ 6.37-79 |

4.2 |

|

ГОСТ 9.032-74 |

2.17; 6.19 |

|

ГОСТ 9.104-79 |

2.17 |

|

ГОСТ 9.402-80 |

2 .17 |

|

ГОСТ 12.2.037-78 |

3 .1 |

|

ГОСТ 12.3.006-75 |

8.1 |

|

ГОСТ 12.4.009-83 |

8.1 |

|

ГОСТ 166-80 |

6.3 |

|

ГОСТ 427-75 |

6.4 |

|

ГОСТ 613-79 |

2. 13 ; 2.16 |

|

ГОСТ 882-75 |

6.5 |

|

ГОСТ 1020-77 |

2.13; 2.16 |

|

ГОСТ 1412-85 |

2.11 |

|

ГОСТ 2405-80 |

6.2 ; 6.10 |

|

ГОСТ 4366-76 |

7.2 |

|

ГОСТ 5072-79 ГОСТ 5525-61 |

6.8; Вводная часть; 8.1 |

|

ГОСТ 5632-72 |

2.12 |

|

ГОСТ 6357-81 |

2 .7 |

|

ГОСТ 7338-77 ГОСТ 7499-71 |

2.14 Вводная часть; 2.8; 6.16 |

|

ГОСТ 7502-80 |

6.6 |

|

ГОСТ 9013-59 |

6.3 |

|

ГОСТ 10354-82 |

7 .3 |

|

ГОСТ 13837-79 |

6.12; 6.13 |

|

ГОСТ 14167-83 |

6.8; |

|

ГОСТ 15150-69 |

Вводная часть; 6.1; 7.4 |

|

ГОСТ 15151-69 |

Вводная часть |

|

ГОСТ 16093-81 |

2.10 |

|

ГОСТ 18140-84 |

6 .8 |

|

ГОСТ 18321-73 |

5.4 |

|

ГОСТ 18924-73 |

6.15 |

5. Переиздание. Декабрь 1987г.

СОДЕРЖАНИЕ

|

1. Основные параметры и размеры .. 1 2. Технические требования . 2 3. Требования безопасности . 3 4. Комплектность . 3 5. Правила приемки . 4 6. Методы испытаний . 4 7. Маркировка, упаковка, транспортирование и хранение . 5 8. Указания по эксплуатации . 6 9. Гарантии изготовителя . 6 |