ГОСТ 8462-85 Материалы стеновые. Методы определения пределов прочности при сжатии и изгибе

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАТЕРИАЛЫ СТЕНОВЫЕ

МЕТОДЫ ОПРЕДЕЛЕНИЯ ПРЕДЕЛОВ

ПРОЧНОСТИ

ПРИ СЖАТИИ И ИЗГИБЕ

ГОСТ 8462-85

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ СТРОИТЕЛЬСТВА

Москва

РАЗРАБОТАН

Министерст вом промышл енности строит ельных м ат ериало в СССР Ц ентральным научно-иссл едоват ельским институтом строительных конструкций им. В.А. Куч еренко (ЦНИИСК им. Кучеренко) Госстроя СССР

ИСПОЛНИТЕЛИ

А.С. Бычко в, канд. т ехн. н аук (руко водит ель т емы); В.А. Елин, канд. т ехн. н аук; Г. Н. Бабикова; Н.И. Ярославский; В.К. Мухин а; В.А. Камейко, канд. т ехн. наук; Л.В. Дробинина

ВНЕСЕН Министерством промышленности строительных материа лов СССР

Зам. министра В.И. Чирко в

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по делам строительства от 18 января 1985 г. № 11.

ГОСУДАРСТВЕННЫЙ СТАНДА РТ СОЮЗА ССР

|

МАТЕРИАЛЫ СТЕНОВЫЕ Методы определения пределов прочности при сжатии и изгибе Wall materials. Methods for determination of |

ГОСТ Взамен |

Постановлением Госуд ар ст венног о комитета СССР по д елам строител ьства от 18 января 1985 г. № 11 срок введ ения у станов лен

с 01.07.85

Н есоб людение стандарта пре следуется по з акону

Настоящ ий стандарт распространяется на стеновые матер иалы и устанавливает м ето ды опр едел ения предела проч ност и пр и сжатии керам ического, с ил икатного к ир пича и камн ей, ст еновых камней бетонных и из горных пород, стеновых блоков из пр иродного камня и пр едела прочност и пр и изг иб е к ерам ического и силикатного к ирп ича.

1 . АППАРАТУРА И МАТЕРИАЛЫ

1.1 . Пресс г идравл ич еск ий по ГОСТ 8905-82.

1.2 . Л инейка измер ит ельная м еталл ическая по ГОСТ 427-75 .

1.3 . Линейка пов ерочная по ГОСТ 8026 -75.

1.4 . Штанген циркуль по ГОСТ 166 -80.

1.5 . Щуп по ГОСТ 882-75.

1.6 . С ито с сеткой 1,25К по ГОСТ 3584-73.

1.7 . Пласт ина металл ическая ил и стеклянная размерам и 270×150×5 мм. Отклонение от плоскостност и пласт ин не должно превышать 0,1 мм.

1.8 . Войлок техн ический толщиной 5 - 10 мм по ГОСТ 288-72 .

1.9 . Пластина резинотканевая толщ иной 5 - 10 мм по ГОСТ 7338 -77.

1.10 . Картон толщ ино й 3 - 5 мм по нормативно-технической документации, утвержде нно й в установленном порядке.

1.11 . Бумага оберточная по ГОСТ 8273-75 .

1.12 . Вода по ГОСТ 23732-79 .

1.13 . Песок кварцевый по ГОСТ 8736 -77.

1.14 . Портландцемент, портландцем ент с м инеральным и доб авками, шлакопортландцемент марк и 400 по ГОСТ 10178 -76.

1.15 . Г ипсовое вяжущее марки Г-16 по ГОСТ 125-79 .

2 . ПОДГОТОВКА К ИСПЫТАНИЮ

2.1 . Образцы для испыта ния отбирают от партии. Размер партии и число образцов, подлежащих испыта нию для о пределе ния пределов проч ности при сжатии и изгибе, уста навливают нормативно-технической документацией на соотв етствующи е виды сте новых материалов, утв ержден но й в уста новл енном порядк е.

2.2 . Образцы, отобранные во влаж ном состоя нии, перед испытани ем выд ерж ивают не м ен ее 3 сут в закрытом помеще нии пр и т ем пературе (20 + 5) °С ил и подсушивают в т еч ение 4 ч при темп ературе (105 ± 5) °С. Образцы, сод ержащи е ги пс, сушат в течен ие 8 ч пр и температуре, не превышающей 50 °С.

2.3 . К ирп ич, камни и блоки, отобра нные для испытания, по в нешн ему виду и размерам должны удовлетворять требованиям нормативно-технической документаци и на эт и материалы, утвержд енно й в установленном порядке.

2.4 . Предел прочности при сжати и кирпича определяют на образцах, состоящ их из двух целых к ирп ичей или из двух его полов инок, а предел прочност и пр и сжат ии камней определяют на целом камне. Кирпич делят на половинк и распиливанием или раскалыва ни ем в соответствии со схемой, пр иведе нной в рекоме ндуемом приложе нии 1 .

Допускается определять предел проч ност и при сжат ии на половинках кирпича, полученных после испытан ия его на изгиб.

Кирп ичи ил и его половинки укладывают постелям и друг на друга. Половинк и ра змещают поверхностями раздела в прот ивоположны е стороны.

2.5 . При подготовк е образцов вырав ниван ию подлежат поверхност и, которы е в ко нструк ции располагаются перпендикулярно направл ению сжимающей нагрузки.

2.6 . Образцы из керамического к ирпича и камня пластического формования изготавл ивают, соединяя части образца и выравнивая их опорные поверхност и цементным раствором в соответствии с обязательным приложением 2 .

Образцы из силикат ного кирпича и камня и керамического кирп ича полусухого пр ессова ния испытывают насухо, не производя выравнива ния их поверхностей цементным раствором.

2.7 . Пр едел проч ности при сжатии б етонных камн ей о пред еляют на ц елом камне. Опорные поверх ности образцов выравнива ют цемент ным раствором, если их отклоне ние от плоскостности превышает 0,3 мм.

2.8 . Предел проч ности пр и сжат ии кам ней из гор ных пород и блоков из природного кам ня определяют на образцах, размеры которых указа ны в нормативно-технической документации на эти виды стеновых мат ериалов, утвержде нной в установл енном порядке. Опор ные поверхности образцов выравнивают шлифованием или цементным раствором. Откло нен ие от плоскостности шлифова нных поверхностей образцов не долж но пр евышать 0,1 мм.

2.9 . Допускается при опр еделен ии пр едела прочности при сжат ии керамического к ирпича и кам ней пласт ического формования изготавливать образцы, выравнивая их опорны е поверхност и шл ифованием, г ипсовым раствором или применяя прокладки из тех нического войлока, резинотканевых пластин, картона и других матер иалов.

Образцы, изготовленные с применен ием гипсового раствора, испытывают не ранее чем через 2 ч после начала схватыва ния. Толщина слоя раствора должна быть не боле е 5 мм, водогипсовое отношение 0,32 - 0,35.

В случае проверки потребителем, а также пр и арб итражных проверках образцы для определения предела прочности при сжатии кирпича и камней пластического формования изготовляют в соответствии с п. 2.6.

2.10 . Предел прочности при изгибе керамич еского и сил икатного кирпича определяют на целом кирпиче.

В местах опирания и прилож ения нагрузк и поверхность к ирпича пластич еского формования выравн ивают цементным или гипсовым раствором, шл ифованием ил и пр именяют прокладк и по п. 2.9. Кирпич с несквозными пустотами устанавливают на опорах так, чтобы пустоты располагал ись в растянутой зоне образца.

Силикатный к ирпич и керамическ ий кирпич полусухого прессо вания испытывают на изгиб без применен ия растворов и прокладок.

3 . ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1 . Образцы измеряют с погрешностью до 1 мм. Каж дый линейный размер образца вычисляют как средне е арифметическое знач ени е результатов измерений двух средних л ин ий противолежащих поверхностей образца.

Диам етр цилиндра вычисляют как среднее арифметическое знач ение р езультатов четырех измерений: в каждом торце по двум взаимно п ерпенд икулярным направлениям.

3.2 . Испытание образцов на сжатие

На боковые поверхности образца наносят вертикаль ные осевые линии. Образец уста навливают в центре плиты пресса, совмещая геометр ич ески е оси образ ца и п литы, и пр ижимаю т верхней плитой пр есса.

Нагрузка на образе ц, до лжна возрастать непр ерыв но и равном ерно со скоростью, об ес печ ивающей его разрушен ие через 20 - 60 с после начала ис пытания.

3.2.1 . Пр ед ел прочност и пр и сжат ии R сж , МПа (кгс/см2), образца выч исляют по формуле

![]() ( 1 )

( 1 )

гд е Р - на ибольшая нагрузка, установленная пр и ис пыта нии об разца, МН (кгс);

F - площадь по перечного сечен ия образца, выч исляемая как среднее ар ифмет ическое з начение площадей верхней и нижней его поверхностей, м2 (см 2).

Пр и выч ислен ии предела прочност и пр и сжат ии образцов из двух целых кирпичей толщиной 88 мм ил и из двух их полов инок резул ьтаты испытан ий ум ножают на коэфф иц иент 1,2.

Пр и выч исл ении пределов проч ност и пр и сжат ии образцо в-кубов и образцов-цил индров из пр иродного камня результаты испытаний умножают на коэфф иц ие нт, указанный в табл иц е.

|

Разм е р ребра куба и ли диаметра d и высоты h цилиндра ( d = h), мм |

Коэффициент для |

|

|

кубов |

цилиндров |

|

|

200 |

1,05 |

- |

|

150 |

1,00 |

1,05 |

|

100 |

0,95 |

1,02 |

|

70 |

0,85 |

0,91 |

|

От 40 д о 50 |

0,75 |

0,81 |

Пр и выч ислен ии предела проч ност и пр и сжат ии образ цов из к ерам ического кирпича и кам не й пласт ического формо ван ия, изготов лен ных по п. 2.9, результаты испытан ий умножают на коэфф иц иент, вычисленный в соотв етстви и с обязат ель ным приложен ием 3.

Предел прочност и пр и сжат ии образцов в парт ии вычисляют с точностью до 0,1 МПа (1 кгс/см2) как средне е ар ифмет ическое знач ени е результатов испытаний уста новленного ч исла о браз цов.

3.3 . И спыта ние образцов на изг иб

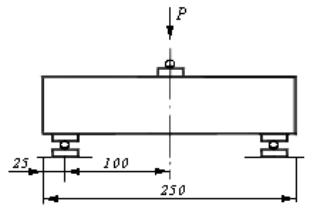

Образец устанавливают на двух опорах пресса. Нагрузку пр икладывают в сер ед ине пролета и равномерно распр еделяют по ш и рине образца согласно чертежу. Нагрузка на образец должн а во зрастать непрерывно со скоростью, об еспеч ивающе й его разру шен ие через 20 - 60 с после н ачала испытаний.

Схема испытан ия кирп ича на изг иб

3.3.1 . Предел прочност и при изг ибе R изг , МПа (кгс/см2), образца выч исляют по ф ормуле

![]() ( 2 )

( 2 )

где Р - наибольшая нагрузка, установлен ная пр и испытан ии образца, МН (кгс);

l - расстоя ние между осям и опор, м (см);

b - ш ир ина образца, м (см);

h - высота образца посер ед ине пролета без выравнивающего слоя, м (см ).

Пред ел пр очност и пр и изг ибе образцов в парт ии выч исляют с точностью до 0, 05 МПа (0,5 кгс/см2) как среднее ар ифм етическое значен ие результатов испытан ий установленного ч исл а образцо в.

Пр и выч ислен ии предела проч ност и пр и изг ибе образцов в партии не уч итывают образцы, пр еделы прочност и котор ых имеют откло нение от ср едн его з начен ия предела прочности всех образцов боле е чем на 50 % и не бол ее чем по одному образ цу в каждую сторону.

ПРИЛОЖЕНИ Е 1

Рекомендуемое

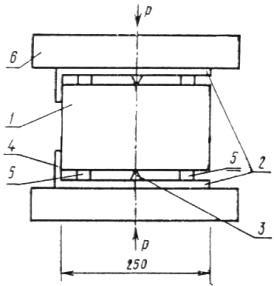

Схема раскалывания кирпича в прессе

1 - образец; 2 - основание; 3 - металлический нож; 4 - упор; 5 - ре зинов ые прокладки; 6 - пл ит а пресса

ПРИЛОЖЕНИЕ 2

Обя зательное

ИЗГОТОВЛЕНИЕ ОБРАЗЦОВ ИЗ КЕ Р АМИЧЕСКОГО КИРПИЧА И КАМНЯ ПЛАСТИЧЕСКОГО ФОРМОВАНИЯ ДЛЯ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ПРОЧНОСТИ ПРИ СЖАТИИ

Образцы из двух к ирпич ей ил и двух полов инок кирпича изготавл ивают в следующе й последовательност и.

Приготавл ивают раствор из равных по массе часте й цемента марк и 400 и песка, прос еянного через с ито с сеткой № 1,25 (В/Ц = 0,40 ¸ 0,42). К ирп ич и ил и его половинк и полностью погружают в воду на 1 м ин. Затем на горизонтально установленную пласт ину укладывают л ист бумаги, слой раст вора толщ иной не боле е 5 мм и первый к ирп ич или его половинку, затем опять слой раствора и второй кирпич или его половинку.

И злишки раствора удаляют , а края бумаги загибают на боковые поверх ности образца. В таком положе ни и образец выдерживают 30 м ин.

Зат ем образ ец переворачивают и в таком же порядке выравнивают другую опор ную повер хность образца.

Откло нени е от паралл ельности выравненных опорных поверх ностей образца, определяемое по макс имальной разности любых двух его высот, не должно превышать 2 мм.

Образец из камня изготавливают в той же последовательности, выравнивая опорные пов ерхности.

Образец выдерживают 3 сут в помещении при температуре (2 0 ± 5) °С и от нос ит ельной влажности воздуха 60 - 80 %.

ПРИЛОЖЕНИЕ 3

Обязательное

ОПРЕДЕЛЕНИЕ КОЭФФИ Ц ИЕНТА ПЕРЕХОДА ОТ ПРЕДЕЛА ПРОЧНОСТИ ПРИ СЖАТИИ ОБРАЗЦОВ, ИЗГОТОВЛЕННЫХ В СООТВЕТСТВИИ С П. 2.9 НАСТОЯЩ ЕГО СТАНДАРТА, К ПРЕДЕЛУ ПРОЧНОСТИ ПРИ СЖАТИИ ОБРАЗЦОВ, ИЗГОТОВЛЕННЫХ В СООТВЕТСТВИИ С П. 2.6 НАСТОЯЩЕГО СТАНДАРТА

Для определен ия коэффиц иента испытывают образцы, отобран ные от десят и парт ий кирпича или камней пластического форм ирования. От каждой парт ии испытывают 5 образцов изготовленных в соответствии с п. 2.6, и столько же образцов, изготовле нных в соответств ии с п. 2.9.

Коэфф иц иент K выч исляют по формуле

![]()

где R 1 - предел проч ност и при сжат ии обра зцов, отобра нных от д есят и парти й к ирп ича ил и камн ей и изготовленных в соответствии с п. 2.6, выч исленный как среднее ар ифмет ическое значен ие р езул ьтатов испытан ий 50 образцо в, МПа (кгс/см2);

R 2 - предел прочност и пр и сжати и образцов, отобранных от десят и партий к ирп ича ил и камне й и изготовленных в соответств ии с п. 2.9, выч исленный как средн ее ар ифм ет ическое значен ие р езультатов испыта ний 50 образцо в, МПа (кгс/см 2).

Коэффициент определяют пр и изменени и технолог ии, но не реже одного ра за в год.

СОДЕРЖАНИЕ

|

1. Аппаратура и материалы .. 2 2. Подготовка к испытанию .. 2 3. Проведение испытаний . 3 Приложение 1 Схема раскалывания кирпича в прессе . 5 Приложение 2 Изготовление образцов из керамического кирпича и камня пластического формования для определения предела прочности при сжатии . 5 Приложение 3 Определение коэффициента перехода от предела прочности при сжатии образцов, изготовленных в соответствии с п. 2.9 настоящего стандарта, к пределу прочности при сжатии образцов, изготовленных в соответствии с п. 2.6 настоящего стандарта . 5 |