НПБ 241-97 Клапаны противопожарные вентиляционных систем. Метод испытаний на огнестойкость.

МИНИСТЕРСТВО ВНУТРЕННИХ ДЕЛ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСУДАРСТВЕННАЯ ПРОТИВОПОЖАРНАЯ СЛУЖБА

НОРМЫ ПОЖАРНОЙ БЕЗОПАСНОСТИ

КЛАПАНЫ ПРОТИВОПОЖАРНЫЕ ВЕНТИЛЯЦИОННЫХ СИСТЕМ

МЕТОД ИСПЫТАНИЯ НА ОГНЕСТОЙКОСТЬ

НПБ 241-97

МОСКВА 1997

Разработаны и подготовлены к утверждению Главным управлением Государственной противопожарной службы (ГУГПС) МВД России (Татаров В.Е.), Всероссийским науч но-исследовательским институтом противопожарной обороны (ВНИИПО) МВД России (Ильминский И.И., Валеев Г.Н., Девлишев П.П.).

Согласованы с Госстроем России.

Утверждены главным государственным инспектором Российской Федерации по пожарному надзору.

Введены в действие приказом ГУГПС МВД России № 52 от 31.09.97 г.

Дата введения в действие 01.09.97 г.

Вводятся впервые.

Нормы Государственной противопожарной службы МВД России

КЛАПАНЫ ПРОТИВОПОЖАРНЫЕ ВЕНТИЛЯЦИОННЫХ СИСТЕМ.

Метод испытания на огнестойкость

FIRE DAMPERS OF VENTILATION SYSTEMS.

The test metohod for the fire resistance

Дата введения 01.09.97 г.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящие нормы устанавливают метод испытания на огнестойкость противопожарных клапанов:

- огнезадерживающих клапанов вентиляционных систем различного назначения;

- огнезадерживающих клапанов для защиты технологи ческих проемов в ограждающих строительных конструкциях;

- дымовых клапанов систем аварийной противодымной вентиляции.

Настоящие нормы не предназначены для проведения испытаний на огнестойкость:

- огнезадерживающих клапанов для защиты транспортных технологических проемов;

- дымовых клапанов систем аварийной противодымной вентиляции, обслуживающих одно помещение.

Пределы огнестойкости противопожарных клапанов устанавливают в целях определения возможности их применения в соответствии с противопожарными требованиями нормативных документов (в том числе при сертификации).

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящих нормах использованы ссылки на следующие нормативные документы:

ГОСТ Р 30247.0 Конструкции строительные. Методы испытания на огнестойкость. Общие требования.

ГОСТ 12.2.003 Оборудование производственное. Общие требования безопасности.

ГОСТ 12.1.019 Электробезопасность. Общие требования и номенклатура видов защиты.

Правила 28-64 Измерение жидкостей, газов и паров стандартными диафрагмами и соплами.

3. ОПРЕДЕЛЕНИЯ

Клапан противопожарный - механическое устройство с нормируемым пределом огнестойкости для перекрытия проемов в ограждающих строительных конструкциях.

Клапан огнезадерживающий - противопожарный клапан для перекрытия технологических проемов и проемов в местах прохода вентиляционных каналов через междуэтажные перекрытия, стены, перегородки.

Клапан дымовой - противопожарный клапан для перекрытия проемов в ограждающих конструкциях приточно-вытяжных каналов систем аварийной противодымной вентиляции.

Корпус клапана - неподвижный элемент конструкции клапана, устанавливаемый в проеме с креплением к ограждающим строительным конструкциям.

Заслонка клапана - подвижный элемент конструкции клапана, устанавливаемый в корпусе и перекрывающий его проходное сечение.

Привод клапана - механизм для перемещения заслонки в положение, соответствующее закрытому (огнезадерживающий) или открытому (дымовой) клапану.

4. ОБЩИЕ ПОЛОЖЕНИЯ

4.1. Сущность метода испытания заключается в определении времени от начала теплового воздействия до наступления предельного состояния по огнестойкости конструкции клапана при заданном перепаде давления.

4.2. Предельные состояния конструкций клапанов по огнестойкости.

4.2.1. Учитываются два вида предельных состояний конструкций клапанов по огнестойкости:

I - потеря теплоизолирующей способности; Е - потеря плотности. Обозначение предела огнестойкости включает от одной до двух букв, соответствующих нормируемым предельным состояниям, и цифру, соответствующую времени достижения одного из нормируемых предельных состояний, первого по времени, например:

I 90 - предел огнестойкости 90 мин по признаку потери теплоизолирующей способности;

E I 60 - предел огнестойкости 60 мин по признакам потери плотности и потери теплоизолирующей способности, независимо от того, какой из двух признаков достигается ранее.

В тех случаях, когда требования к пределу огнестойкости зависят от вида предельного состояния и не совпадают по времени, предел огнестойкости имеет два обозначения, например:

Е 90/I60 - требуемый предел огнестойкости по признаку потери плотности 90 мин, а по признаку потери теплоизолирующей способности - 60 мин.

Цифровой показатель в обозначении предела огнестойкости должен соответствовать одному из чисел следующего ряда: 15, 30, 45, 60, 75, 90, 105, 120, 150.

4.2.2. Потеря теплоизолирующей способности огнезадерживающих клапанов вентиляционных систем характеризуется повышением температуры в среднем более чем на 160 ° С или локально более чем на 190 ° С с не обогреваемой стороны на наружных поверхностях:

- корпуса клапана с элементом примыкающего к нему воздуховода;

- узла уплотнения корпуса клапана в проеме ограждающей конструкции, пересекаемой вентиляционным каналом.

Вне зависимости от температуры указанных поверхностей до испытания значение локальной температуры должно быть не более 220 ° С.

4.2.3. Потеря теплоизолирующей способности огнезадерживающих клапанов для защиты технологических проемов характеризуется признаками по п. 4.2.2 и дополнительно повышением температуры газа в выходном сечении клапана с не обогреваемой стороны до предельных значений, указанных в п. 4.2.2.

4.2.4. Потеря теплоизолирующей способности дымовых клапанов систем противодымной вентиляции не регламентируется.

4.2.5. Потеря плотности характеризуется:

- образованием в узле уплотнения корпуса клапана по его наружным посадочным поверхностям сквозных трещин или сквозных отверстий, через которые проникают продукты горения или пламя;

- снижением сопротивления конструкции клапана дымогазопроницанию.

Минимально допустимая величина сопротивления клапана дымогазопроницанию, приведенная к температуре среды 20 ° С, должна быть не менее

Sкл. пр = 8000/Fкл ,

где Sкл. пр - минимально допустимое приведенное сопротивление клапана дымогазопроницанию, кг-1 × м-1; Fкл - площадь проходного сечения клапана, м2.

При этом максимально допустимое значение расхода газов через закрытый клапан не должно превышать

Gкл. пр £ 40,25 (Ркл × Fкл)1/2

или

Qкл. пр £ 33,54 (Ркл × Fкл)1/2,

где Gкл. пр и Qкл. пр - максимально допустимые расходы газов через закрытый клапан соответственно, кг × ч -1 и м3 × ч-1; Ркл - избыточное давление на клапане, Па.

5. РЕЖИМЫ ИСПЫТАНИЙ

5.1. Тепловое воздействие на образцы клапанов, кроме дымовых клапанов систем противодымной вентиляции, обслуживающих помещения, расположенные на путях эвакуации зданий, осуществляется в соответствии со стандартным температурным режимом испытаний и допускаемыми отклонениями температуры согласно требованиям ГОСТ Р 30247.0 (п. 6.1).

5.2. При испытаниях конструкций дымовых клапанов систем противодымной вентиляции, обслуживающих помещения, расположенные на путях эвакуации зданий (коридоры, холлы и т. п.), в печи должен быть обеспечен температурный режим, отвечающий условию:

Т - Т 0 = 480 th ( t /8),

где Т - температура в печи, соответствующая времени t , ° С; Т0 - температура в печи до начала теплового воздействия, ° С; t - время от начала испытания, мин.

Изменение температуры Т - Т0 во времени при испытаниях, а также допустимые значения отклонений средней измеренной температуры в печи как среднего арифметического значения температур, измеренных с помощью термоэлектрических преобразователей в определенный момент времени, приведены в таблице.

|

t, мин |

Т - Т0, °С |

Допустимые значения отклонений, % |

|

5 10 |

266 407 |

±15 |

|

15 20 30 |

457 473 479 |

±10 |

|

45 60 |

480 480 |

±5 |

5.3. Перепад давления на испытываемом образце в процессе теплового воздействия должен составлять (70 ± 5) Па для огнезадерживающих клапанов и (300 ± 6) Па для дымовых клапанов. С учетом специфики функционального назначения клапанов указанные значения могут быть изменены в соответствии с технической документацией заказчика.

6. СТЕНДОВОЕ ОБОРУДОВАНИЕ И ИЗМЕРИТЕЛЬНАЯ АППАРАТУРА

6.1. Стенд для проведения испытаний клапанов состоит (приложения А, Б и В) из печи размером (внутренним) не менее 1,2 ´ 1,1 ´ 0,7 м с проемом для установки клапанов, системы для поддержания и регулирования избыточного давления на образце, соединительных магистралей для стыковки испытываемого образца с указанной выше системой.

Система поддержания и регулирования избыточного давления состоит из вентилятора с обвязкой и регулирующими заслонками, мерного участка с расходомерной диафрагмой.

Печь должна быть оборудована форсунками, работающими на жидком топливе, в количестве, необходимом для обеспечения требуемого теплового воздействия по пп. 5.1 и 5.2.

Технические характеристики элементов системы поддержания и регулирования избыточного давления и соединительных магистралей должны подбираться с учетом максимально допустимых значений расходов газов через закрытый клапан по п. 4.2.5 и перепада давления на испытываемом образце по п. 5.3.

6.2. Испытательный стенд оснащается средствами измерения температуры, расхода газов и давлений.

6.2.1. Для измерения температуры используют термоэлектрические преобразователи (ТЭП) типа ТХА (технические условия по ГОСТ 6616), номинальные статистические характеристики и пределы допускаемых отклонений т.э.д.с. которых должны соответствовать ГОСТ Р 504431-92 или ТЭП с индивидуальной градуировкой.

6.2.2. Для измерения температуры в печи используют три ТЭП с диаметром электродов от 1,2 до 3 мм. Количество и расстановка ТЭП относительно обогреваемой поверхности испытываемого образца приведены в приложениях А , Б , В .

6.2.3. Для измерения температур на необогреваемых поверхностях огнезадерживающего клапана, узла его уплотнения в проеме печи и в выходном сечении клапана (только для клапанов, защищающих технологические проемы) используют ТЭП с диаметром электродов от 0,5 до 0,7 мм.

Способ крепления ТЭП на указанных поверхностях должен обеспечивать точность измерения температуры в пределах ± 5 %.

Количество ТЭП и места их установки указаны в приложениях А и Б.

6.2.4. Для измерения температуры перед расходомерной диафрагмой используют один ТЭП с диаметром электродов от 0,5 до 0,7 мм (см. приложения А, Б, В).

6.2.5. Измерение расхода газов производят с помощью стандартных расходомерных диафрагм в соответствии с Правилами 28-64.

Допускается использование для измерения расхода газов нестандартных диафрагм при наличии тарировочных характеристик, полученных в установленном порядке.

6.2.6. Регистрацию температур осуществляют приборами с диапазоном измерения от 0 до 1300 ° С, класса точности не ниже 1,0.

6.2.7. Для измерения перепада давления на расходомерной диафрагме используют дифференциальные манометры класса точности не ниже 1,5.

6.2.8. Регистрацию времени осуществляют секундомером с погрешностью измерения не более 30 с в течение одного часа испытания.

7. ПОДГОТОВКА К ИСПЫТАНИЯМ

7.1. Испытанию на огнестойкость подлежат два образца клапана одного типоразмера.

Для клапанов одного типа с различными типоразмерами испытанию подлежат клапаны, эквивалентный диаметр которых отличается от максимального не более чем на 25 %.

В зависимости от особенностей конструктивного исполнения количество клапанов, подлежащих испытанию, может быть увеличено.

7.2. Образцы клапанов, поставленных для испытаний, должны соответствовать конструкторской документации. Степень соответствия устанавливается входным контролем, при котором:

- выявляется комплектность каждого образца;

- измеряются габаритные размеры клапана, величины зазоров между посадочными поверхностями корпуса и заслонки образца и другие размеры, определяющие характер поведения клапана при его испытаниях;

- определяется соответствие комплектующих узлов проектным, визуально контролируется качество их состояния.

Данные входного контроля заносятся в протокол испытаний.

7.3. Перед проведением испытания для каждого образца осуществляется контроль срабатывания всех узлов конструкции.

Для проверки клапана необходимо произвести не менее 50 циклов его срабатывания, при котором заслонка полностью перекрывает (огнезадерживающие клапаны) или открывает (дымовые клапаны) его проходное сечение.

7.4. Для проведения испытания образец в закрытом положении устанавливается на стенде (см. приложения А, Б, В). Плотность вентиляционного канала, присоединяемого к испытываемому образцу, по величине утечек и подсосов воздуха должна быть определена предварительно и составлять не более 10 % максимально допустимого значения расхода газов по п. 4.2.5 настоящих норм.

7.5. Непосредственно перед проведением испытаний осуществляется определение воздухопроницаемости образца. При этом мерный участок вентиляционного канала, присоединенного к образцу, подключается к всасывающему патрубку вентилятора. Путем дросселирования вентилятора на образце создается не менее 5 значений перепада давления, равномерно расположенных в диапазоне от 0 до 700 Па. Расходомерным устройством измеряются соответствующие каждому значению перепада давления величины расхода воздуха, проходящего через неплотности конструкции образца. Затем реверсом тяги, создаваемым путем подключения мерного участка к нагнетательному патрубку вентилятора, перепад давления на клапане изменяется в противоположном направлении, и измерения повторяются в аналогичной последовательности.

8. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

8.1. Испытания должны проводиться при температуре окружающей среды от 0 до 40 ° С, если в технической документации на клапан не приведены другие условия испытания.

8.2. Перепад давления на образце создается путем подключения мерного участка воздуховода к всасывающему патрубку вентилятора. Регулирование величины перепада давления осуществляется при дросселировании вентилятора посредством заслонок.

8.3. Начало испытаний соответствует моменту зажигания форсунок печи, непосредственно перед которым образец должен быть приведен в открытое положение (только для огнезадерживающих клапанов).

8.4. Во время испытаний регистрируют:

1) момент срабатывания автоматического привода образца и его термопривода (только для огнезадерживающих клапанов);

2) температуру в печи и с необогреваемой стороны на наружных поверхностях корпуса образца, примыкающего к нему воздуховода (при теплоизолированном корпусе клапана), узла уплотнения корпуса в проеме печи, температуру газа в выходном сечении клапана (только для огнезадерживающих клапанов, защищающих технологические проемы);

3) момент наступления и характерные признаки потери плотности (разрушение, предельные деформации узла уплотнения корпуса образца, в том числе образование сквозных трещин, прогаров и отслоений уплотнения, приводящих к выходу дымовых газов и появлению пламени с необогреваемой стороны);

4) расход и температуру газового потока, проходящего через неплотности конструкции образца.

Измерение температуры, расхода и давления в каждой точке контроля должно проводиться с интервалом не более 2 мин.

8.5. Испытания должны проводиться до наступления одного или двух (при необходимости) из предельных состояний конструкции клапана согласно разд. 4 настоящих норм.

9. ОБРАБОТКА И ОЦЕНКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

9.1. Приведенное сопротивление образца дымогазопроницанию определяется усреднением результатов измерений согласно формуле

S кл . пр = (1/n) ![]() (P кл i /

(P кл i / ![]() )( r i / r 20 ) ,

)( r i / r 20 ) ,

где Рклi - избыточное давление на образце в i-м измерении, Па; Gклi - расход газа, фильтрующегося через неплотности образца в i-м измерении, кг × с-1; r i - плотность газа, фильтрующегося через неплотности образца в i-м измерении, кг × м-3; r 20 - плотность газа при температуре 20 ° С, кг × м-3; n - число измерений в течение времени испытаний.

Приведенное сопротивление образца воздухопроницанию определяется по той же формуле с использованием результатов измерений согласно п. 7.5 настоящих норм.

9.2. Предел огнестойкости для каждого образца определяется в часах или минутах по моменту наступления одного из предельных состояний.

9.3. Фактический предел огнестойкости клапана принимается по минимальному из значений, установленных в испытаниях образцов.

9.4. В обозначении предела огнестойкости клапана результаты испытания приводят к ближайшей меньшей величине из ряда чисел, приведенного в п. 4.2.1.

10. ОТЧЕТ ОБ ИСПЫТАНИИ

В отчете об испытании, составленном по рекомендуемой форме, должны содержаться следующие данные:

1. Наименование организации, проводящей испытания.

2. Наименование и адрес заказчика.

3. Характеристика объекта испытаний.

4. Метод испытания.

5. Процедура испытания.

6. Испытательное оборудование.

7. Результаты испытаний.

8. Оценка результатов испытаний.

11. ТЕХНИКА БЕЗОПАСНОСТИ

11.1. При испытании противопожарных клапанов на огнестойкость должны соблюдаться требования безопасности и производственной санитарии согласно ГОСТ 12.2.003 и ГОСТ 12.1.019 .

11.2. К испытанию допускаются лица, ознакомленные с техническим описанием и инструкцией по эксплуатации испытательного стенда.

11.3. Перед проведением испытания необходимо проверить надежность соединений стендового оборудования.

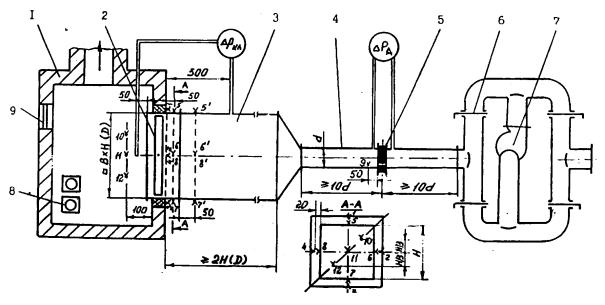

Приложение А

(обязательное)

Рис. А. Схема стендового оборудования для испытаний на огнестойкость огнезадерживающих клапанов вентиляционных систем различного назначения:

1 - печь; 2 - клапан; 3 - воздуховод; 4 - мерный участок воздуховода; 5 - сегментная диафрагма; 6 - регулирующая заслонка; 7 - вентилятор; 8 - форсунки; 9 - иллюминатор;

1-4 - ТЭП диаметром 0,5-0,7 мм, установленные на поверхностях уплотнений корпуса клапана в проеме печи; 5-9 - ТЭП диаметром 0,5-0,7 мм, установленные на поверхностях корпуса клапана, воздуховода и у диафрагмы; 10-12 - ТЭП диаметром 1,2-3,0 мм, установленные в печи; 5-8 - ТЭП диаметром 0,5-0,7 мм, установленные дополнительно при теплоизолируемой конструкции корпуса клапана; DРкл - перепад давления на клапане; DРд - перепад давления на диафрагме

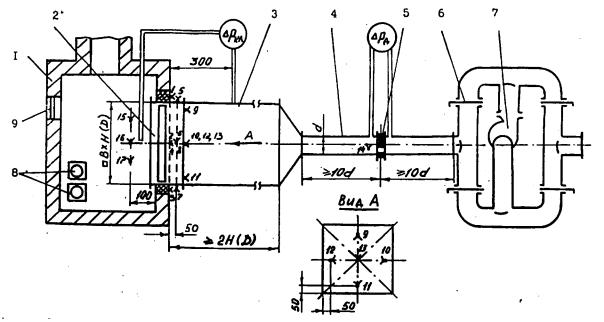

Приложение Б

(обязательное)

Рис. Б. Схема стендового оборудования для испытаний на огнестойкость огнезадерживающих клапанов для защиты технологических проемов:

1 - печь; 2 - клапан; 3 - воздуховод; 4 - мерный участок воздуховода; 5 - сегментная диафрагма; 6 - регулирующая заслонка; 7 - вентилятор; 8 - форсунки; 9 - иллюминатор;

1-8 - ТЭП диаметром 0,5-0,7 мм, установленные на поверхностях уплотнений корпуса клапана в проеме печи и на поверхностях корпуса клапана; 9-14 - ТЭП диаметром 0,5-0,7 мм, установленные в сечении корпуса клапана и у диафрагмы; 15-17 - ТЭП диаметром 1,2-3,0 мм, установленные в печи; DРкл - перепад давления на клапане; DРд - перепад давления на диафрагме

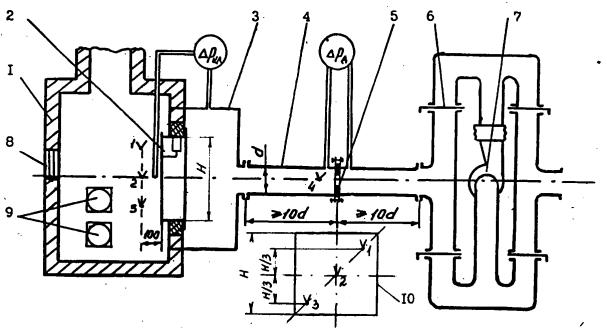

Приложение В

(обязательное)

Рис. В. Схема стендового оборудования для испытаний на огнестойкость дымовых клапанов:

1 - печь; 2 - клапан; 3 - переходник; 4 - мерный участок воздуховода; 5 - диафрагма; 6 - регулирующая заслонка; 7 - вентилятор; 8 - иллюминатор; 9 - форсунки; 10 - схема расположения ТЭП в печи относительно клапана:

1-3 - ТЭП диаметром 1,2-3,0 мм, установленные в печи; 4 - ТЭП диаметром 0,1-0,3 мм, установленная у диафрагмы; DРкл - перепад давления на клапане; DРд - перепад давления на диафрагме

СОДЕРЖАНИЕ

|

1. ОБЛАСТЬ ПРИМЕНЕНИЯ .. 1 2. НОРМАТИВНЫЕ ССЫЛКИ .. 1 3. ОПРЕДЕЛЕНИЯ .. 1 4. ОБЩИЕ ПОЛОЖЕНИЯ .. 2 5. РЕЖИМЫ ИСПЫТАНИЙ .. 2 6. СТЕНДОВОЕ ОБОРУДОВАНИЕ И ИЗМЕРИТЕЛЬНАЯ АППАРАТУРА .. 3 7. ПОДГОТОВКА К ИСПЫТАНИЯМ ... 4 8. ПРОВЕДЕНИЕ ИСПЫТАНИЙ .. 4 9. ОБРАБОТКА И ОЦЕНКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ .. 4 10. ОТЧЕТ ОБ ИСПЫТАНИИ .. 5 11. ТЕХНИКА БЕЗОПАСНОСТИ .. 5 Приложение А .. 5 (обязательное) 5 Приложение Б . 5 (обязательное) 5 Приложение В .. 6 (обязательное) 6

|