ОСТ 36-62-81 Оборудование грузоподъемное. Общие технические условия

ОТРАСЛЕВОЙ СТАНДАРТ

ОБОРУДОВАНИЕ ГРУЗОПОДЪЕМНОЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ОСТ 36-62-81

Москва - 1982

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ ПРИКАЗОМ

Министерства мо н тажн ых и

специ альных строительных работ СССР

от 15 октября 1981 г. № 263

ИСПОЛНИТЕЛИ И. А. Зятицкий, А. И. Степанов, Г. С. Прибылова

СОГЛАСОВАН Главное техническое управление Министерства монтажных и специальных строительных работ СССР

Заместитель началь н ика Г. А. Сукальский

Гла в стройм ехани зация Мини стерства монтажн ых и специ альн ых строи тельных работ СССР

Глав н ый и нженер И. С. Сокурен ко

Всесоюзный научно-исследо в ательский инсти тут по монтажным и специ альным строительным работам (ВНИИмон тажспец строй)

Замест и тель ди ректора по научной работе Ю . В. Соколов

ЦК Профсоюза рабочих строительства и промышле н ности строительн ых матери алов

Заведующий отделом охраны труда А. Г. Зверев

ОТРАСЛЕВОЙ СТАНДАРТ

|

ОБОРУДОВАНИЕ ГРУЗОПОДЪЕМНОЕ Общие технические условия |

ОСТ 36-62-81 Взамен ТУ 36-510 -7 5 |

Пр и казом Министерства монтажн ых и специальных строительных работ СССР от 15 октября 1981 г. № 263 срок действия установлен

с 01 июля 1982 г.

до 01 июля 1987 г.

в части пп. 12.7 и 12.9 с 01.01.1983 г.

Настоящий стандарт распространяется на следующие виды грузоподъемного оборудован и я, изготавливаемые предприяти ями Мин мон таж спецстроя СССР:

краны монтажные всех т и пов;

грузоподъемные монтажные машины специального назначе ни я (погрузчи ки, трубоукладчи ки, автоги дроп одъемники , бури льн о-к рановы е машины, прицепы-тяжеловозы и др.);

грузоподъемные монтажные приспособления (монтажные мачты, с т релы, порталы и др.);

грузозахватные монтажные пр и способления (траверсы, захваты, грейферы и др.);

электр и чески е и ручные тали и лебедки для монтажных работ;

на прочие маш и ны и приспособления, в чертежах или техни чески х условиях которых имеются ссылки на настоящий ст андарт .*

* В дальнейшем переч и слен ные в н астоящем стан дарте ви ды грузоподъемн ого оборудования будут в тексте и меноваться «маши ны».

Ста н дарт устан авливает общие требования, предъявляемые к матери алам, металлоконструкциям и изделиям, применяемым при изготовлении грузоподъемного оборудования, а также к обработке деталей, сборке, отделке, монтажу электрооборудовани я, приемке, и спытаниям, комплектации , консервации и транспортированию.

Климатическое исполнение машин - У по ГОСТ 15150-69. Категория и при необходимост и ограничение диапазона рабочи х температур должны указываться в техн ических условиях на конкретные виды машин.

Стандарт разработан с учетом требований Правил устройства и безопасной эксплуатации грузоподъемных кранов Госгортех н адзора СССР, утвержденных 30 декабря 1969 г.

В стандарте учтены требования рекомендаций СЭВ PC 2746 -7 0, PC 3477 -7 2, PC 3937 -7 3, PC 5520 -7 6 и стандартов СТ СЭВ 290-76, СТ СЭВ 725-7 7, СТ СЭВ 1067-78.

Для отражен и я специ фически х требований на конкретные виды маши н в дополнение к настоящему стандарту должны разрабатываться технические условия.

Техн и ческие услови я должны разрабатываться согласно ГОСТ 2.114-7 0, утверждаться согласно ОСТ 36-1-8 1 и иметь вводную часть и разделы:

технические требован и я, содержащие данные об основных параметрах и размерах, требования к изготовлению, комп лектности, маркировке и консервации ;

требования безопасности;

правила приемки и методы и с пытаний;

транспортирование и хранение;

указания по эксплуатации;

гарант и и изготовителя.

Для машин, по с тавляемых на экспорт и в районы Крайнего Севера, должны разрабатываться специальные технически е условия, утверждаемые в установленном порядке. К действующим техническим условиям, в случае поставки машин на экспорт, могут разрабатываться экспортные дополнени я.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Все детали, сборочные единицы и маш и ны в целом должны быть изготовлены в полном соответствии с требованиями стандартов, Правил устройства и безопасной эксплуатации грузоподъемных кранов Госгортехн адзора СССР, настоящего стандарта, технически х услови й, конструкторской и технологической документации на конкретную машину, утвержден ной в установленном порядке.

1.2. Временные отступления непр и нципи альн ого характера от кон структорской документации - замена марок сталей профилей; изменени я конструктивного порядка, не уменьшающие прочности и устойчивости, не влияющие на взаимозаменяемость сборочных единиц и деталей, не ухудшающие товарного вида машин, - допускаются в каждом отдельном случае по пи сьменному разрешению директора или главного инженера предприятия-изготовителя.

1.3. Все отступления от конструкторской документации пр и изготовлении опытны х образцов машин допускаются только по согласованию с проектной организацией - автором проекта.

1.4. Изменения в конструкторскую документацию, предлагаемые с целью улучшения конструкций, повышения эксплуатационных качеств, упрощения технологии изготовления , уменьшения массы, стоимости и т.д., если это влечет за собой прин ципиальное изменение конструкции или характеристик (параметров), могут вноситься только по согласованию с проектной организацией - автором проекта.

1.5. Допустимые величины радиопомех, создаваемых при работе грузоподъемного оборудования, имеющего в своем составе и сточни ки радиопомех, не должны превышать значени й, установленных Нормами 8- 72: Общесоюзные нормы допускаемых индустриальных радиопомех, утвержденными государственной комиссией по радиочастотам СССР 12 июня 1972 г.

2. МАТЕРИАЛЫ

2.1. Все матер и алы, применяемые для изготовления грузоподъемных маши н, должны с оответствовать требованиям стандартов и ли техни ческих условий.

2.2. Соответств и е применяемых материалов стандартам и ли техни чески м условиям должно подтверждаться сертифи катами предприятия-поставщика. При отсутствии сертификатов или при недостаточном количестве необходимых данных в них материал может быть использован для изготовления грузоподъемных машин после проведения дополнительных и спытаний, необходимых для установления соответстви я материала требованиям стандартов или технических условий.

2.3. Качество металлопроката, применяемого для изготовлен и я расчетных элементов сварных несущих металлоконструкци й и деталей, должно быть подтверждено только сертифи катами предприятий-поставщиков металлопроката.

2.4. Чугунное литье.

2.4 .1. Отли вки из чугуна должны с оотв етствовать требовани ям рабочи х чертежей и ГОСТ 1412-7 9, ГОСТ 1215-7 9, ГОСТ 1585-7 9, ГОСТ 7293-7 9.

2.4.2. Пр и пуски на механ ическую обработку и допустимые отклон ения по размерам и массе отлив ок, если они не указаны в чертежах и ли техни чески х условиях, должн ы быть выде ржаны по III классу точ н ости ГОСТ 1855-5 5.

2.4.3. Не указанные в чертежах формо в очные уклоны должны выполняться по ГОСТ 3212-8 0.

2.4.4. Конструкц и я и технология изготовления отли вок должны исключать значи тельные внутренни е напряжени я, которые могут вызвать коробление, трещин ы и други е дефекты при механи ческой обработке литых деталей и ли в процессе эксплуатации механи змов.

2.4.5. Поверхност и отли вок должны быть очищены от формовочной земли, при гара и т.п.

2.4.6. Допускается наличие пригара в труднодоступных для его удале н ия местах, если это не влияет на внешний ви д отли вки . Места обрубки ли тн иков и прибылей, зали вы н а необрабатываемых поверхностях должны быть зачищены заподлицо с поверхностью отливки . Отклонение размеров отливки после зачи ст ки не должн о превыш ать допустимых отклонений, указанных в чертежах.

2.4.7. В отливках не допускаются трещины, неслит ины , пори стость и прочи е дефекты, снижающие прочность отливок и ухудшающие их внешни й вид.

2.4.8. На необрабатываемых поверхностях отливок допускаются отдельные раков и ны, не снижающие прочности отливки, в поперечнике и глубиной до 5 мм каждая, но не более 1/3 толщины тела, дости гающей 50 мм; при толщине тела более 50 мм допускаются отдельные раковины в поперечнике и глубиной до 8 мм каждая на площади до 5 % от площади участка, на котором они расположены. Расстояние от ракови ны до края поверхности отливки , на которой она расположена, должно быть не менее трех поперечников самой ракови ны.

Все раковины подлежат декоративному исправлению.

На обработанных поверхностях допускаются отдельные раков и ны (если суммарная площадь и х не превышает 3 % площад и, н а которой они расположены) размером не более 3 мм каждая и глубин ой до 10 % толщи ны стенки, но не более 3 мм, кроме случаев , оговоренных особо.

Допускаются у жимины , если и х глуби на не превышает 10 % толщины стенки.

2.4.9 . Допускается и справлен ие более крупных дефектов (раковин, н еслити н и т.п.) на обработанных и нео бработанн ых поверхностях заваркой в соответствии с технологи ческой документацией и методи кой контроля на и справление дефектов литья, разработанных для каждой конкретной отливки на предприятии-изготовителе. При этом необходимо принять меры для уменьшения закаливаемости и снятия внутренних напряжени й на грани це участка заварки.

2.4.10. Исправлен и е дефектов ли тья должно производиться с разрешения и под наблюдением ОТК.

2.4.11. Перед заваркой дефектный участок металла должен быть вырублен и разделан под сварку.

2.4 .12. После и справления отливки заваркой место заварки должн о быть зачищено заподлицо с поверхностью отливки.

2.4.13. Исправлен и е дефектов зав аркой в одном и том же месте более одн ого раза не допускается.

2.4.14. Отливка после исправления дефектов должна быть вновь предъявлена ОТ К .

2.5. Стальное литье.

2.5.1 . Отливки и з стали должны соответствовать требовани ям рабочих чертежей и ГОСТ 977-7 5.

2.5.2. Припуски на механиче с кую обработку и допустимые отклонен ия по размерам и массе отлив ок, если они не указаны в чертежах или технических условиях, должны быть выдержаны по III классу точност и ГОСТ 2009-5 5.

2.5. 3. На отли вки из стали распространяются требования пунктов 2.4.3.- 2.4.12 и 2.4.14 настоящего стандарта.

2.5.4 . Для заварки дефектов в стальных отливах следует применять сварочные материалы, обеспечивающие получение наплавленного металла, по химическому составу и механическим свойст вам не отличающегося от материала отли вки.

2.5.5. Для уменьшения закал и ваемости стали на границе шва и снятия внутренних напряжений заварку дефектов в стальных отливках необходимо осуществлять следующим образом:

для деталей с большим объемом заварки, обнаруженным до чистовой механической обработк и , - с предварительным подогревом до температуры 473-5 23 К (200-2 50 °С). После заварки произвести отпуск при температуре 923-9 48 К (650-6 75 °С);

для ответственных детале й, прошедших чистовую механическую обработку, - с предварительным подогревом до температуры 473-5 23 К (200-2 50 °С). После заварки произвести отп уск при температуре 623-6 73 К (350-4 00 °С);

для деталей с малым объемом заварки в неответственных местах и в местах, подвергающихся дальнейшей механической обработке , - с местным предварительным подогревом до температуры 463-5 23 К (200-2 50 °С). После заварки отпуск не производить.

Подогрев может осуществляться паяльной лампой, газовой (кислородно-ацетиленовой и др.) горелкой, резаком или в печи любого типа при условии контроля и последующего поддержан и я температуры во время заварки.

2.5.6. Твердость наплавленного металла не долж н а отличаться от твердости металла отливки более чем на 10 %.

2.5.7. Испра в ление дефектов заваркой в одном и том же месте более двух раз не допускается.

2.6. Цветное литье.

2.6.1. Отливки из цветных металлов должны соответствовать требованиям рабочих чертежей и ГОСТ 61 3-7 9, ГОСТ 493-7 9, ГОСТ 2685-7 5, ГОСТ 21437-7 5.

2.6.2. Допустимые отклонения размеров отливок из цветных металлов, не указанные в чертежах, должны соотве т ствовать величинам, указанным в табл. 1.

Табл и ца 1

|

Измеряемый размер |

Предельные отклонения на размеры поверхностей |

|

|

необрабатываемых |

обрабатываемых |

|

|

До 65 |

±1 , 0 |

±1 ,5 |

|

Свыше 65 до 250 |

±1,5 |

±2,0 |

|

» 250 до 650 |

±2,0 |

±2 , 5 |

|

» 650 до 1000 |

±2,0 |

±3,0 |

2. 6.3 . На отливки из цветных металлов рас пространяются требовани я пунктов 2.4.3- 2.4.6, 2.4.10- 2.4.12 и 2.4.14 настоящего стандарта.

2.6.4. Отл и вки не должны иметь трещи н, раковин, посторонних включений и других дефектов, снижающих прочность или ухудшающих товарный вид изделия.

Перечисленные дефекты допускаются, есл и они могут быть удалены при последующей механической обработке.

2.6.5. Допускается заварка дефектных мест отливок. При этом механические свойства наплавленного металла должны быть не ниже механических свойств металла отливки, а твердость заваренного места на обрабатываемых поверхностях не должна отличаться от твердости металла отливки более чем на 10 %.

2.6.6. На обработанных деталях из оловянных бронз допускается и справление раковин в виде сыпи пайкой оло вом с последующей зачисткой запаянных мест. Площадь, покрытая сыпью, не должна превышать 20 % вс ей площади, на которой она расположена. Допускается исправлени е лужением отдельно расположенных раковин диаметром до 7 мм и глубиной до 1/4 толщины стенки. Общее коли чество раковин, допускаемых к пайке, - не более двух на 1 дм2.

Для детале й из безоловянной бронзы допускается исправление отдельно расположенных на запрессовываемой и торцовых поверхно стях (кроме поверхностей трения) раковин диаметром до 10 мм, глубиной до 1/ 2 толщины стенки заваркой электродами из проволоки Н МЖ Мц 28-2,5-1,5 по ГОСТ 492-73 с фтористо- кальциевым покрытием (электроды марки МЗОК ) с последующей зачисткой заваренных мест.

Для заварки ал ю мини ево-ни келевы х и алюминиевых бронз рекомендуется применять электроды марки ЛК З-АБ.

Общее количество раковин , допускаемых к заварке, - не более двух на 1 дм2.

Расстоян и е до раковин от края поверхности отливки, на которой они расположены, должно быть не менее трех поперечников самой раковины.

2.7. Стальной прокат.

2.7.1. М арки стали и виды проката, применяемые для изготовления грузоподъемных машин, должны обеспечивать и х работоспособность в условиях, при которых температура воздуха может достигать 233 К (минус 40 °С).

2.7.2. Для изготовления расчетных элементов сварных несущих металлоконструкций (башни , стрелы, ходовые рамы, поворотные платформы и др.) должны применяться стали , указанные в табл. 2.

Содержание углерода в сталях не должно превышать 0,22 %.

Таб лиц а 2

|

Марка стали |

Номер ГОСТ или технических условий |

Вид и толщина проката |

Состояние поставки |

Дополнительные требования к металлу |

|

4- IV В Ст Зпс |

Г ОСТ 16523-7 0 |

Листы и рулон ы т олщи ной до 3,9 мм вкл. |

Горячеката н ая или холоднокатаная |

|

|

ВСт Зпс2 ВСт ЗГпс 2 |

ГОСТ 380 -7 1 |

Лист , полоса толщи ной от 4,0 до 4,8 мм вкл. Уголок толщи н ой до 4,5 мм вкл. Круг , квад рат до 12,0 мм вкл. |

Горячекатаная |

|

|

ВСт З п с5 |

ГОСТ 380 -7 1 |

Лист, полоса, уголок т олщиной от 5,0 до 10,0 мм вкл. Швеллер до № 24 вкл., кроме № 22а Двутавр до № 27 вкл. Круг, квадрат свыше 12,0 до 16,0 мм вкл . |

» |

|

|

ВСт Зсп5 |

ГОСТ 380 -7 1 |

Лист , полоса, уголок толщи ной свыше 10,0 до 25,0 мм вкл. Ш веллер № 22а и свыше № 24 Двутавр свыше № 27 Круг , квадрат свыше 16,0 до 25,0 мм вкл. |

» |

|

|

ВСт ЗГпс 5 |

ГОСТ 380 -7 1 |

Лист, полоса, уголок толщиной свыше 10,0 до 30,0 мм вкл. Швеллеры № 22а - № 40 Двутавры № 27а - № 60 Круг, квадрат свыше 12,0 до 30 , 0 м м вкл. |

» |

|

|

16Д |

ГОСТ 6713 -7 5 |

Лист толщ и ной до 4,8 мм вкл. |

Горячекатаная |

|

|

Л и ст толщ иной от 5,0 до 16 ,0 мм вкл. |

Ударная вязкость при температуре 253 К (минус 20 ° С) и после механического старени я не мен ее 29,4 Дж /м2 (3,5 кгс × м/см |

|||

|

Лист толщиной свыше 16,0 до 40,0 мм вкл. |

Нормализованная |

|||

|

ВСтТпс |

ГОСТ 14637 -7 9 |

Лист толщ и ной от 10,0 до 25,0 мм вкл. |

Термоупроч н енн ая |

Ударная вязкость пр и темп ературе 233 К (мин ус 40 °С) и после механического старени я н е менее 29,4 Дж/м2 ( 3 кг с × м/с м 2 ) |

|

16ГС-4 09Г2-4 09Г2С-4 15ХС Н Д-4 10ХС Н Д-4 |

ГОСТ 17066 -8 0 |

Лист и рулоны толщин ой до 3,9 мм вкл. |

Горячекатаная или холодноката н ая |

|

|

16ГС-2 |

ГОСТ 19282-73 |

Лист толщ и ной до 4,8 мм вкл. |

Горячекатаная |

|

|

16ГС-12 |

ГОСТ 19282-73 |

Лист, полоса то лщиной от 5,0 до 32,0 мм вкл. |

» |

|

|

09Г2-2 0 9Г 2Д-2 0 9Г 2С-2 09Г2СД-2 1 5ХСН Д-2 |

ГОСТ 19282-73 |

Л и ст, полоса толщиной до 4,8 мм вкл. |

» |

|

|

ГОСТ 19281 -7 3 |

Уголок то л щин ой до 4,5 мм вкл. Круг, квадрат до 12,0 мм вкл. |

|||

|

09Г2 -12 09Г2Д -12 |

ГОСТ 19282-73 |

Л и ст, полоса толщиной от 5,0 до 32,0 мм вкл. |

До 20 мм - горячекатаная, свыше - термообработа нн ая |

|

|

ГОСТ 19281 -7 3 |

Уголок толщ и ной от 5,0 до 30,0 мм вкл. Швеллеры № 5 - № 40 Двутавры № 10 - № 60 |

|||

|

Круг, квадрат свыше 12,0 до 32 ,0 мм вкл. |

Горячекатаная |

|

||

|

0 9Г2С-12 09Г2СД-12 |

ГОСТ 19282-73 |

Л и ст полоса толщиной от 5,0 до 60,0 мм вкл. |

Горячекатаная или термообработанн ая |

|

|

ГОСТ 19281 -7 3 |

Уголок толщиной от 5,0 до 30,0 мм вкл. Швеллеры № 5 - № 40 Дву та вры № 10 - № 6 0 |

|||

|

Круг, квадрат свыше 12,0 до 6 0,0 мм вкл. |

||||

|

10ХС Н Д-2 |

ГОСТ 19282-73 |

Лист, по л оса толщи ной до 1,8 мм вкл. |

Горячека т аная |

|

|

ГОСТ 19281 -7 3 |

Уголок толщ ин ой до 4,8 мм вкл. |

» |

||

|

10ХС Н Д-12 |

ГОСТ 19282-73 |

Лист, полоса толщ ин ой от 5,0 до 7,0 мм вкл. |

||

|

ГОСТ 19281 -7 3 |

Уголок толщи н ой от 5,0 до 7,0 мм вкл. Швеллеры до № 12 Двутавры д о № 16 |

|||

|

10ХС Н Д-3 |

ГОСТ 6713 -7 5 |

Лист, полоса толщ ин ой от 8,0 до 40,0 мм вкл. |

Термообработа нн ая |

|

|

Уголок толщино й от 8,0 до 25,0 мм вкл. Швеллеры свы ш е № 12 Двутавры свыше № 16 |

Горячекатаная до 10 мм вкл., свыше - термообработа нн ая |

|

||

|

15ХСНД -12 |

ГОСТ 19282-73 |

Лист, полоса толщиной от 5,0 до 32,0 мм вкл. |

Горячекатаная |

|

|

ГОСТ 19281 -7 3 |

Уголок толщиной от 5,0 до 30,0 мм вкл. Швеллеры № 5 - № 40 Двутавры № 10 - № 6 0 Круг, квадрат свыше 12,0 до 32,0 вкл. |

|||

|

18Г2АФп с 2 18 Г 2АФДп с-2 1 5Г2АФДп с-2 14Г2АФ-2 14Г2АФД-2 16Г2АФ-2 1 6 Г2АФД- 2 |

ГОСТ 19282-73 |

Л и ст, полоса толщиной до 4,8 мм вкл. |

Термообра б отанн ая |

|

|

18Г2АФ п с-12 18Г2АФДпс12 15Г2АФДпс- 12 |

Ли ст, полоса толщиной от 5 до 32,0 м вкл. |

|||

|

15Г2АФД п с-12 |

ТУ14-1-2300-77 |

Лист , поло са толщиной от 34,0 до 50,0 м вкл. |

||

|

14Г2АФ- 1 2 14Г2АФД-12 16Г2АФ-12 16Г2АФД - 12 |

ГОСТ 19282-73 |

Л и ст, полоса толщиной от 5,0 до 50,0 мм вкл. |

» |

|

|

ВСт Зпс В Ст Зсп |

ГО СТ 380-7 1 |

Трубы эле кт росварны е с толщин ой стенки до 10,0 мм в кл. |

Категор ии сталей по ГОСТ 16523-7 0 и ГОСТ 380-71 в зави си мости от толщины стенки |

|

|

ВСт Зпс4 ВСт Зс п 4 |

ГОСТ 380 -7 1 ГОСТ 10706-76 |

Трубы электросварные с толщиной стен ки от 5,0 до 20,0 мм вкл. |

|

|

|

20 |

ГОСТ 1050 -7 4 ГОСТ 10705-80 |

Трубы электросварные с толщ ин ой стенки до 10,0 мм вкл. |

||

|

ТУ 14-242-154-77 ТУ 1 4-3-651-77 |

Трубы бесшовные горячедеформирова нные с толщи ной стенк и до 10,0 мм вкл . |

Горячекатаная ил и термообработанна я |

Удар н ая вязкость при темп ературе 253 К (ми нус 20 ° С) и пос ле механи ческого старения не менее 29,4 Дж /м2 (3 к гс м/см2) Содержа н ие углерода н е более 0,22 % Свариваемость в соответствии с п. 4.17 и ГОСТ 1050-7 4 |

|

|

Г ОСТ 1050-7 4 ГОСТ 8731-74 |

Трубы бесшовные горячедеформирова нны е с толщиной стенки до 25,0 мм вкл. |

|||

|

ГОСТ 1050 -7 4 |

Круг, кв ад рат до 60,0 мм вк л. |

Горячеката н ая |

||

|

09Г2 Группа В и Г 09Г2Д Группа В и Г Г |

ГОСТ 19282-73 ГОСТ 8731-74 |

Трубы бесшовные горячедеформирова нны е с толщи ной стенки до 20,0 мм вкл. |

» |

Ударная вязкость пр и темпе рату ре 233 К (мин ус 40 ° С) и после механического старения не менее 29,4 Дж/м2 (3 кгс м/см2) по соглашени ю потребителя с и зготовителем (см. примечание к табл. 2 ГОСТ 8731-74 ) |

|

09Г2С Группа В и Г 0 9Г 2СД Группа В и Г |

ГОСТ 19282-73 ГОСТ 8731-74 |

Трубы бе с шовн ые горячедеформи рованны е с толщи ной стенки до 25,0 мм вкл. |

||

|

10Х СНД Группа В и Г |

ГОСТ 19282-73 ГОСТ 8731-74 |

Трубы бесшовные горячедеформ и рованны е с толщиной стенки до 20,0 мм вкл. |

Термообработа нн ая |

|

|

16Г2А Ф Группа В 16Г2АФД Группа В |

ГОСТ 19282-73 ГОСТ 8731-74 |

Трубы б е сшовные г оря чедеф орми рованны е с толщи ной стенки до 25,0 мм вкл. |

Нормал и зованная |

|

|

10 Г 2 Группа В |

ГОСТ 4543-71 ГОСТ 8731-74 |

Трубы б е сшовные горячедеформированны е с толщиной стен ки до 25,0 мм вкл. |

Горячекатаная |

|

|

10Г2 Группа Г |

ГОСТ 4543-71 ГОСТ 8731-74 |

Трубы бесшов н ые г орячедеформи рованны е с толщиной стенки до 20,0 мм вкл. |

Термообработа нн ая |

|

2.7.3. Для изготовления сварных нер а счетных элементов металлоконструкций (лестниц, перил, переходных и других площадок, настилов, ограждений, кожухов, обшивки кабин и капотов и других вс помогательных слабонапряженных, не более 0,4 расчетного сопротивления, конструкций) должны применяться стали, указанные в табл. 3.

Таблица 3

|

Марка стали |

Номер ГОСТ |

Вид и толщина проката |

Состояние поставки |

Дополнительные требования к металлу |

|

4- IV -ВСт3 |

ГОСТ 16523 -7 0 |

Листы и руло н ы толщиной до 3,9 мм вкл. |

Горячекатаная ил и холоднокатаная |

|

|

ВСт 3кп ВСт Зкп2 |

ГОСТ 380 -7 1 |

Л и ст, полоса, уголок толщи ной до 5,0 мм вкл. Круг, квадрат до 10,0 мм вкл. |

Горячекатаная |

|

|

ВСт Зпс ВС т Зпс2 ВСт ЗГпс2 |

ГОСТ 380 -7 1 |

Л и ст, полоса, уголок толщиной свыше 5,0 до 10,0 мм вкл. Швеллер до № 24 вкл. Двутавр до № 27 вкл. Круг, квадрат до 25,0 мм вкл. |

Горячекатаная |

|

|

ВСт Зпс5 ВСт ЗГпс5 |

||||

|

ВСт ЗГпс3 |

ГОСТ 380 -7 1 |

Лист, полоса, круг, квадрат до 40,0 мм вкл. |

» |

|

|

ВСт Зпс ВСт Зпс2 |

ГОСТ 380 -7 1 |

Трубы водогазо п роводны е |

» |

|

Примечание . Допускается использование для изготовления нерасчетных элементов металлоконструкц ий сталей, указанных в табл. 2.

2.7.4. Для изготовления ответственных расчетных деталей (осей, валов , шестерен, гидроцилиндров, штоков, несущи х болтов и т.п.) должны применять ся стали, указанные в табл. 4.

Таблица 4

|

Марка стали |

Номер ГОСТ |

Вид и толщина проката |

Состояние поставки |

Дополнительные требования к металлу |

|

ВСт Зпс2 Вст ЗГпс2 |

ГОСТ 380 -7 1 |

Круг, квадрат , шест игранни к д о 12,0 мм вкл. |

Гор я чекатаная |

|

|

ВСт Зпс5 |

ГОСТ 380 -7 1 |

Круг, квадр а т, шести гран ни к от 12,0 до 16,0 мм вкл. |

Горячекатаная |

|

|

ВСт Зс п 5 |

ГОСТ 380 -7 1 |

Круг, квадр а т, шести гранн ик от 17, 0 до 25,0 мм в кл. |

» |

|

|

ВСт ЗГпс 5 |

ГОСТ 380 -7 1 |

Круг, квадрат, шестигранн и к от 12 ,0 до 30,0 мм вкл. |

» |

|

|

20, 35, 45 |

ГОСТ 1050 -7 4 |

Круг, квадрат, шест и гранник, трубы горячекатаные |

» |

Категория 2 по ГОСТ 1050 -7 4 |

|

20Х, 40Х, 18ХГТ, 30ХГТ, 12Х Н ЗА* |

ГОСТ 4543-71 |

Круг, к вадрат, шестигранник |

» |

|

* Легированные конструкц и он ные стали по ГОСТ 4543-71 не должны примен яться в горячекатаном состоянии без терми ческой обработки.

2.7.5. Помимо указанных в табл. 4 в и дов проката и марок сталей допускается применение и други х, механические свойства которых не ниже.

2.7.6. На поверхности проката не допускаются трещины, плены , включени я и закаты. Дефекты должны быть удалены п ологой вырубкой или зачисткой. Шири на вырубки или зачистки должна быть не менее пятикратной глубины. Глубина вырубки или зачистки не должна превышать минусового допускаемого отклонени я размера профиля.

Заварка или заделка дефектов не допускается.

На поверхност и проката допускаются: тонкий слой окалины и ржавчины, не препятствующий выявлению поверхностных дефектов, отдельные волосовины, раковины, вмятины, рябизна, риски , не вы водящие размеры профиля за пределы ми нусов ого допускаемого отклонен ия.

Если в процессе про и зводства выявлено, что прокат имеет расслоени е, он бракуется.

2.7.7. Порядок хранения и запуска проката в производства должен и с ключать смешивание сталей разных марок и категори й, возможность поступления в производство сталей, не предусмотренных конструкторской документацией и не соответствующих стандартам и техни ческим условиям.

2.8. Поковки и штамповки.

2.8.1. Для и зготовления поковок и штамповок должны применяться углеродистые, конструкционные и легированные стали, марки которых указаны в табл. 4.

2.8.2. Поковки и штамповки должны соответствовать рабоч и м чертежам и отвечать требованиям ГОСТ 8479-70.

2.8.3. Допуски и припуски на поковки и штамповки должны быть выдержаны по ГОСТ 7829-70, ГОСТ 7062 -7 9, но не ниже группы точности II ; ГОСТ 750 5-7 4, но не ниже группы точн ости III .

2.8.4. В чертежах деталей, изготовляемых и з поковок или штамповок, должна быть указана группа поковок, а для поковок IV и V гру п п и категория прочности.

2.8.5. Изготовленные поковки и штамповки должны бы т ь очи щены от окалины, а облой и заусенцы у них удалены.

Допустимая величина заусенцев, оста в шихся после отрезки облоя, должна соответствовать ГОСТ 7505-7 4 на штампованные поковки нормальной точности.

Поковки и штамповк и не должны иметь забоев, трещин, волосовин, усадочных рыхлостей и тому подобных дефектов.

2.8.6. Поковки и штамповки из углерод и стой и легированной сталей с содержанием углерода более 0,25 % должны подвергаться термообработк е. После термообработки размеры поковок и штамповок должны отвечать требованиям чертежей.

2.9. Прокат из цветных металлов.

2.9.1. Пр и меняемый для изготовления деталей прокат из цветных металлов должен соответствовать требованиям чертежей, стандартов и технических условий.

2.10. Прочие материалы.

2.10. 1. Применяемые для и зготовления грузоподъемных ма шин прочие материалы (резина , пластмассы, лаки, краски и др.) должны соответствовать чертежам, стандартам и техническим условиям.

3. МЕТАЛЛОКОНСТРУКЦИИ

3.1. Изготовление деталей.

3.1.1. Прокат черных металлов должен подаваться на обработку оч и щенным и выправленным.

Обрабатывать прокат без предварительной правки разрешается л и шь в том случае, если отклонение от геометри чески прави льных форм в нем не превышает следующих допусков:

зазор между л и стом и стальной линейной длиной 1 м, для толщины листа до 10 мм - 1,5 мм; для толщи ны с 10 до 20 мм - 2,0 мм; свыше 20 мм - 2,5 мм;

зазор между натянутой струной и обушком угольника, полкой ил и стенкой швеллера и двутавра 0,002 L , но не более 14 мм ( L - длина элемента);

кр и визна труб не должна превышать 1/1000 длины детали и быть не более 4 мм для труб диаметром до 200 мм и н е более 6 мм для труб диаметром свыше 200 мм.

3.1.2. Правка проката должна осуществляться на вальцах, прессах ил и других устройствах, обеспечи вающи х плавн ость приложени я нагрузок, и ли шь в отдельных случаях (при правке мелких деталей) допускается на плите через глади лку.

Для правки труб следует и спользовать прави льно-гибочные прессы, оборудованные при способлениями, предотвращающими потерю устойчи вости стенки . Охват труб приспособлением должен быть не менее 170°.

Поверхность проката после п рав ки не должна иметь вмятин, забои н и други х повреждений. Качество поверхности после правки должно отвечать требовани ям соответствующих государственных стандартов на п рокат.

Холодную правку проката разрешается производ и ть в тех случаях, когда остаточны е деформации растяжени я не будут превышать 1 %.

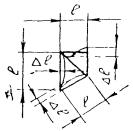

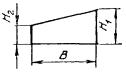

Пр и соответствующи х этому условию методах обработки наибольшие искривления элементов, подлежащи х холодной правке, определяются по формулам, приведенным в табл. 5.

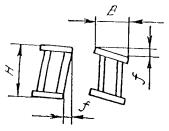

Таблица 5

|

Профиль металла |

Характер деформации |

Эскиз |

Радиус кривизны ρmin |

Стрела прогиба f max |

|

Лист, ун ив ерсальн ая поло са |

Волнистость |

|

50 δ |

L 2 40 0ρ |

|

То же |

Саблевид н ость |

|

- |

L 2 800В |

|

Уголок |

Погнутость от н оси тельно АА |

|

90b |

L 2 720b |

|

ББ |

90b1 |

L 2 720b1 |

||

|

Швеллер |

Пог н утость относи тельно АА |

|

50h |

L 2 400h |

|

ББ |

90b |

L 2 720b |

||

|

Двутавр |

По гн утость отн осительно АА |

|

50h |

L 2 400h |

|

ББ |

50b |

L 2 400b |

||

|

Труба |

Пог н утость |

|

60 d |

L 2 480 d |

|

Круг |

Пог н утость |

|

60 d |

L 2 480 d |

Примечание : ρ - радиус кривизны;

f - стрела прог и ба;

В - ширина листа;

δ - толщина металла;

b , b 1 - ши рин а полки уголка, швеллера или двутавра;

h - высота швеллера или двутавра;

L - дл и на волны;

d - д и аметр трубы, круга.

Пр и искри влениях проката из низкоуглеродистых сталей (содержание С не более 0,22 %) по ГОСТ 380-7 1 и ГОСТ 1050-7 4 и низколеги рованных сталей по ГОСТ 19281-7 3 и ГОСТ 19282-73, превышающих величины, указа нные в табл. 5, прав ка допускаетс я только в горячем состоянии при общем или местном нагреве металла до температуры не ниже 1373 К (110 0 °С) с окончанием правки при температуре не ниже 973 К (700 ° С). Охлаждать металл после правки можно на воздухе при температуре не ниже 273 К (0 °С ).

Температурный режим правки металла, обеспечивающ ий сохранени е его свойств согласно требовани ям соответствующи х государственных стандартов, определяется технологической документацией, разработанной предприятием-и зготовителем машин.

Правку на прессах терм и чески упрочненных труб следует прои зводи ть в холодном состоянии. Горячекатаные и нормали зованные трубы допускается править с помощью газовой горелки путем местного нагрева по технологической документации, разработанной предприятием-изготовителем машин.

3.1.3. Правку проката путем на п лавки вали ков дуговой св аркой производить не следует.

3.1.4. Резка заготовок деталей должна производ и ться на ножницах, пилах трения, зубчатых пилах, а также автоматами и полуавтоматами для кислородной резки другими механизи рованными спо собами термической и механической резки, обеспечивающими необходимое качество поверхности реза.

При невозможности применения механизированных способов кислородной резки как исключение разрешается применять ручную кислородную или воздушно-дуговую и кислородно-дуговую резку.

3.1.5. Кромки заготовок деталей после кислородной ил и дуговой (воздушной и кислородной) резки должны быть очищены от грата, шлака, брызг и наплывов металла и не иметь зарезов, в целом занимающих более 20 % общей длины кромки. Длина одного зареза допускается не более 150 мм, глуби на - не более 2 мм. Непрямолин ейность реза более 1 мм и наплывы должны быть удалены и зачищены.

После дуговой ( воздушной и кислородной) резки кромки деталей перед сваркой должны быть обработаны на глубину 1,5-2 мм от наи большей впадины реза.

3.1 .6. Кромки заготовок деталей, отрезанные ножницами, не должны иметь заусениц и завалов, превышающих 1 мм, а также трещин и расслоений.

3.1 .7. Кромки заготовок деталей из углеродистых и низколегированных сталей, не подлежащих сварке, в расчетных элементах, работающих на растяжение, а также в деталях, расположенных по направлению усилия в растянутой зоне и згибаемых элементов, после кислородной и дуговой резки (воздушной и кислородной) и после резки на ножницах должны быть подвергнуты механической обработке ( строжке, фрезеровке и т.п.).

Необходимость механической обработки кромок деталей должна указываться в чертежах или в технологической до к ум ентации . Меха ническая обработка кромок производится на глуби ну:

2 мм - после резки ножницами стали толщиной до 16 мм включи тельн о;

не менее чем на 3 мм - после резки ножницами стали толщиной свыше 16 мм;

не менее 2 мм - для всех толщин стали после газовой резки.

После машинной кислородной резки при высоте неровностей реза, меньшей или равной 0 , 3 мм, обработку кромок допускается не производить.

3.1.8. Обработка деталей из труб методом давления (гибка, сплющивание, завальцовка концов, высадка и др.) должна исключать коробление, появление трещин и надрывов. Места обработки не должны закаливаться.

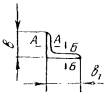

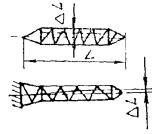

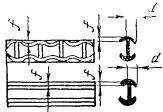

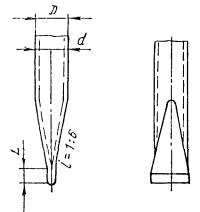

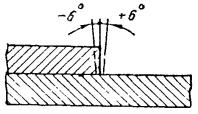

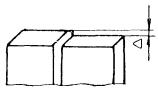

3.1.9. Сплющивание концов труб следует производить в горячем состоянии призматическими матр и цами трапецеидального сечения с уклоном боковых граней около 1: 6 (черт. 1) и радиусом сопряжения рабочих плоскостей не мен ее 5 мм.

Черт. 1

Допускается сплющивание концов труб другой формы, позвол я ющее получить качество не ниже, чем указанным способом.

Как и сключени е, допускается производить холодное сплющивание углерод истых горячекатаных труб, если при этом отсутствуют излом, рас слоение, надрыв, трещины, види мые невооруженным глазом.

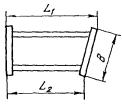

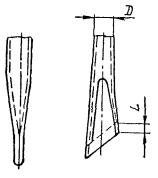

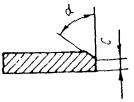

Сплющ и вани е допускается производить как по нормальным, так и по косым сечениям (черт. 2 и 3).

Снятие внутреннего усиления в электросварных трубах не требуется. Продольный сварной шов должен располагаться в пределах средней трети ширины лопатки. Длина лопатки L должна быть не меньше толщины стенки трубы.

Черт. 2

Черт. 3

3.1.10. Обработка концов деталей из труб должна провод и ться газопламенной резкой (в том числе с разделкой или без разделки кромок) механически ми способами: фрезерованием, резкой, дисковыми пилами или абразивными ди сками в одной или нескольких плоскостях, а также рубкой специальными штампами.

Обработка под с варку должна предусматри вать равномерный зазор, обеспечивающий полное проплавлени е корня шва. При толщи не стенок труб 10 мм и более необходимо производи ть разделку кромок под переменным углом (для получения по всей дли не лини и сопряжения труб угла раскрытия шва 45-5 0°) с притуплением 2 мм.

3.1. 11 . Предельные отклонения размеров низкой точности деталей металлоконструкций, изготовленных из листового, профильного и сортового проката резкой, строжкой, фрезеровкой, должны быть не более указанных в табл. 6.

3.1.12. Кромки под сварку могут быть обработаны л юбым из сп особов, обеспечи вающих получение заданных в рабочих чертежах форм, размеров и шероховатости поверхностей.

3.1.13. Предельные отклонения размеров при обработке кромок под сварку:

Таблица 6

|

Измеряемый размер |

Предельные отклонения размеров |

||

|

валов (охватываемых) |

отверстий (охватывающих) |

остальных (прочих) |

|

|

От 6 до 30 |

-2 ,0 |

+2,0 |

±1,0 |

|

Свыше 30 до 3 1 5 |

-3 ,0 |

+3,0 |

±1,5 |

|

» 315 до 1000 |

-4 ,0 |

+4,0 |

±2,0 |

|

» 1000 до 5000 |

-6 ,0 |

- |

±3,0 |

|

» 5000 до 8000 |

-10,0 |

- |

±5,0 |

|

» 8000 до 1 00 00 |

-16,0 |

- |

±8,0 |

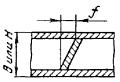

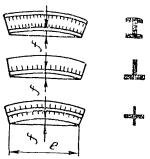

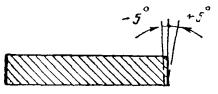

плоскости кромок от прямого угла для стыковых соед и нений без скоса кромок (черт. 4) - ±5°, для тавровых соеди нений (черт. 5) - ± 5°, для нахлесточны х соедин ений (черт. 6 ) - ±6°;

Черт. 4

Черт. 5

угла разделки а, величины притупления с (черт. 7) для ручной дуговой сварки - по ГОСТ 5264-80, для авто м атической и полуавтоматической сварки под флюсом - по ГОСТ 8713-79, для полуавтоматической сварки порошковой проволокой и в углеки слом газе - по ГОСТ 14771-76.

Черт. 6

Черт. 7

3.1.14. Пр и сварке встык листов разной толщины предельная разность толщины S и S 1 должна составлять:

Для ручной дуговой сварки:

при S £ 4 мм разность толщ и н S 1 - S не более 0,7 S ;

при S = 4-8 мм то же S 1 - S то же 0 , 6 S ;

при S = 9-1 1 мм » S1 - S » 0,4S;

при S = 12-25 мм » S1 - S » 5,0 мм ;

при S > 25 мм » S1 - S » 7,0 мм .

Для автоматической и полуавтоматической сварки под флюсом:

при S = 2 -3 ,9 мм разность толщин S 1 - S не более 1 мм;

при S = 4-3 0 мм то же S 1 - S то же 2 мм;

при S = 3 2-4 0 мм » S1 - S » 4 мм ;

пр и S > 40 мм » S1 - S » 6 мм ;

Для полуавтоматической сварки порошковой проволокой и в углекислом газе:

при S = 2 -3 ,9 мм разность толщин S 1 - S не более 1 мм;

при S = 4-8 мм то же S 1 - S то же 2 мм;

при S = 9 -11 мм » S1 - S » 2,5 мм ;

при S = 12 -25 мм » S1 - S » 3,0 мм ;

при S = 26 -40 мм » S1 - S » 4,0 мм ;

пр и S > 40 мм » S1 - S » 5,0 мм ;

Подготовка кромок листов под с в арку встык должна выполняться в этом случае так же, как и у листов одинаковой толщины.

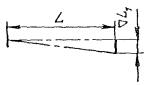

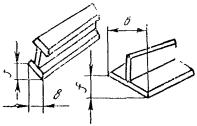

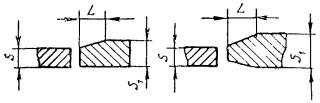

Если разность толщин кромок листов, свариваемых встык, превышает указанную величину S 1 - S при одностороннем превышении кромок или величину 2 ( S 1 - S ) при двустороннем превышении кромок, то на листе, имеющем большую толщину, должен быть сделан скос одной или двух сторон листа длиной L , равной 5 ( S 1 - S ) пр и одностороннем превышен ии кромок или 2,5 ( S 1 - S ) пр и дв усторонн ем превышении толщины тонкого листа (черт. 8).

Черт. 8

Табл и ца 7

|

Профиль металла |

Гибка относительно |

Эскиз |

Радиус кривизны ρ min |

Стрела прогиба f m ах |

|

Л и ст, уни версальная полоса |

АА |

|

25δ |

L 2 200δ |

|

Уголок |

АА ББ |

|

45b |

L 2 360b |

|

Швеллер |

АА |

|

25h |

L 2 200h |

|

ББ |

45b |

L 2 360b |

||

|

Двутавр |

АА |

|

25h |

L 2 200h |

|

ББ |

25b |

L 2 200b |

||

|

Труба |

|

|

30 d |

L 2 240 d |

|

Круг |

|

|

30 d |

L 2 240 d |

П рим ечан ие: ρ - радиус кривизны;

f - стрела прог и ба;

δ - толщина металла;

b - ши рин а полки уголка, швеллера или двутавра;

h - высота швеллера или двутавра;

L - дл и на волны;

d - д и аметр трубы, круга.

3.1.15. Холодную г и бку при и зготовлении деталей гн утой формы разрешается производить, если будут выдержан ы требования, указанные в табл. 7.

Изготовле н ие деталей с меньшим радиусом криви зны должно прои зводиться горячей гибкой.

Режим н агрева и охлаждения при горячей ги бк е должен быть такой же, как и при горячей правке.

3.1.16. Гибка уголков и высадка деталей конструкций должны производиться в горячем состоян и и с последующим медленным охлаждением.

3.1.17. Пр и изготовлении деталей металлоконструкций должна учитываться усадка, вызываемая наложением сварных швов.

Велич и на припуска, компенсирующего усадку, если она не указана в технологической документации, при сварке ли стов встык должн а быть равн а 0,1 толщины свари ваемых деталей на каждый стык. Припуски для других сечений указан ы в табл. 8.

3.1.18. Если размеры листового или фасонного проката, поставляемого по стандартам или техническ и м услови ям, не позволяют и зготовить детали целиком, они могут выполняться составными из нескольких частей.

Таблица 8

|

Тип конструкции |

Характеристика свариваемого сечения |

Припуск на усадку при сварке |

|

Состав н ая балка с составным и стен ками без ребер жесткости |

Высота сечения до 400 мм |

Для стыковы х швов по 1,0 мм на к аждый стык |

|

То же |

Высота сечен и я более 400 мм |

Для стыковы х швов по 1,5 мм на к аждый стык |

|

Сплошная балка с ребрам и жесткости |

Площадь сечен и я до 800 см2 |

По 0,5 мм на каждую пару п ри варенн ых ребер |

|

То же |

Площадь сечен и я более 800 см2 |

По 1,0 мм на кажд у ю пару приваренных ребер |

|

Решетчатые балки |

Секц ии башен, стрел, гуськов |

Для стыковых швов по 1,0 мм на каждый стык |

Стыки, не предусмотре н ные чертежами, в этом случае следует располагать с соблюдением следующих условий:

в элементах металлоконструкций и з листов, уголков, швеллеров, двутавров, труб между стыками должн о быть не менее 4 м;

длина пристыковываемого элемента должна быть н е мен ее 0,5 м и стык должен располагаться у конца основного элемента;

в коробчатых и двутавровых с в арных балках и стержнях стыки поясов должны быть смещены по отношению к стыкам стенок не менее чем на 300 мм; расстояние между поперечными сечениями, в которых располагаются стыки поясов, должно быть не менее 600 мм; стыки поясов и стенок должны отстоять от ди афрагм или ребер жесткости не менее чем на 100 мм;

стыки листов, уголков , швеллеров и двутавров должны выполняться прямыми (с соответствующей разделкой кромок), без накладок.

Верт и кальные ли сты коробчатых и двутавровых балок высотой 1600 мм и более допускается стыковать по горизонтали (по ши рине листа), располагая стык в растянутой полови не балки . Расстояни е от стыка до нижнего пояса должно быть не менее 400 мм.

3.1 .19. Обработку отверстий в металлоконструкци ях необ ходимо выполнять после окончательной сварки и правки конструкций. Обработка отверсти й до сварки допускается в том случае, если при способление для сварки металлоконструкции предусматривает фиксацию деталей по ранее обработанным отверстиям, а также если деформации после сварки не превышают допусков на расположение отверстий.

3.1.20. Детали металлоконструкций, подаваемые на сборку, должны маркироваться , а на наиболее ответственные детали должен на коситься номер плавки. При подаче деталей на сборку парти ями маркируется одна деталь и з партии .

Перечень наиболее ответственных деталей и порядок маркировки устанавли вается предприяти ем-и зготови телем.

3.1.21. Проверку качества подготовки кромок и зачистку поверхностей деталей, поступающ и х на сборку, прои зводят внешн им осмотром, при необходи мости с при менени ем лупы, а соответстви е размеров деталей размерам, указанным в чертежах, - измерением.

Готовые детали должны быть приняты ОТК .

3.2. Сборка и подготовка к сварке.

3.2.1. Изготовление сварных металлоконструкций должно производиться на основе разработанного технологического процесса сборки и сварки этих конструкц и й.

3.2.2. При сборке под сварку должна быть обеспечена точность сборки деталей в пределах размеров и допусков, установленных рабочими чертежами и настоящим стандартом.

Для обеспече н ия требуемой точности сборки следует при менять специальные сборочн о-сварочны е кондукторы и при сп особления, которые должны исключать возможность деформаций и не затруднять выполнение сварочных работ.

3.2 .3. Приспособления, применяемые при сборке под сварку, должны периодически проверяться ОТК. Периодичность проверки устанавливается предприятием-изготовителем.

3.2.4. Детали, подаваемые на сборочные операции, должны быть сухими, чистыми и выправленными.

Свар и ваемые кромки и при легающие к ни м зоны металла ши ри ной не менее 20 мм перед сборкой должн ы быть очищены от ржавчи ны, грязи , масла, влаги и др. Свари ваемые кромки отли вок, кроме того, должны быть очищены от окалины, пригаров формовочной земли и пр. На свариваемых кромках допускаются следы ржавчи ны и окалина после прокатки .

Пр и необходи мости н епосредственно перед сваркой производи тся дополн ительная очистка мест сварки и удаление конден саци онн ой влаги ; элементы, покрытые льдом, должны быть обогреты и просушены; продукты очистки не должны оставаться в зазорах между собранными деталями.

Зач ис тку можно производить любыми способами , обеспечивающи ми требуемое качество.

3.2.5. Детали, предназначенные для точечной сварки, в местах соединения с двух сторон должны быть очищены от окалины, коррозии и загрязнений.

3.2.6. Пр и сборке конструкций под сварку детали устан авли вают таким образом, чтобы обеспечить возможность выполнен ия сварных швов преимущественно в нижнем положении .

3.2.7. Пр и сборке конструкций под сварку между свариваемыми деталями необходи мо обеспечивать зазоры всех ти пов сварных соеди нени й:

для ручной дуговой сварки - по ГОСТ 5264-80;

для автомат и ческой и полуавтомати ческой сварки под флюсом - по ГОСТ 8713-79;

для сварки в углекислом газе и порошковой проволокой - по ГОСТ 14771-76;

для сварки труб всем и видами сварки (ручн ой дуговой, полуавтоматической в углекислом г азе, автоматической под слоем флюса и газовой) - по ГОСТ 16037-80;

для ручной дуговой сварки под острыми и тупыми углами - по ГОСТ 11534-75;

для сварки в углекислом газе и порошковой проволокой под острыми и тупыми углами - по ГОСТ 23518-79.

3.2.8. Местные повышенные зазоры должны быть устранены до начала общей сварки соединен и я. Если устранить зазоры поджати ем деталей невозможно, то разрешается прои зводить наплавку.

Наплавку разрешается производить при дл и не зазора не более 10 % общей длины шва и ши рине не более 0,6 наименьшей толщины свариваемых деталей.

3.2.9. Заполнять увеличенные зазоры кускам и проволоки, электродами, полосками тонколистового металла и тому подобным не следует.

3.2.10. При сборке деталей под сварку допускаются следующие отклонения от проектного взаимного рас п оложени я собираемых деталей.

В стыковых со е динени ях:

смещение свариваемых кромок относительно друг друга при тол щин е стыкуемых деталей не более 4 мм - 0, 5 мм; при толщин е 4...10 мм - 1 мм; при толщи не свыше 10 мм - 0,1 толщин ы стыкуемых деталей, но не более 3 мм (черт. 9);

Черт. 9

уступ кромок в плоскости соед и нен ия для полок и други х свободных по ши рине деталей - н е более 3 мм для деталей ши рин ой до 400 мм и не более 4 мм для деталей ши ри ной более 400 мм (черт. 10);

уступ кромок в соединениях замкнутого ко н тура - н е более 2 мм по всему периметру (черт. 11).

Черт. 10

Черт. 11

В тавровых соединениях:

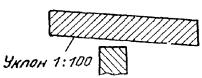

откло н ение полки от заданн ого проектом положени я - не более 1:100 (черт. 12).

Черт. 12

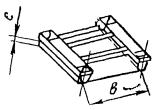

3.2. 11 . Сборка под сварку должна обеспечивать получение отклонений от геометри чески х размеров в готовой сборочной единице н е более величин, указанных в чертежах и табл. 9. При э том остаточные деформации в готовой сборочной единице не должны превышать вели чин, указанных в табл. 10.

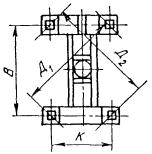

Таблица 9

|

Наименование и обозначение параметра |

Эскиз |

Предельные отклон ения для кранов |

|

|

стреловых |

башенных |

||

|

Отклоне н ие базы крана Δ B , мм |

|

- |

|

|

Отклоне ни е колеи крана ΔК, мм |

- |

|

|

|

Раз н ость ди агоналей Δ D , базы и колеи - D 1 - D 2 (для кранов с жесткой рамой), мм |

- |

D 1000 |

|

|

Перекос ос ей i м , тра н смисси он ных валов мех анизма передвижен ия в вертикальной и го ризон тал ьн ой плоскостях, рад |

- |

- |

1 1 000 |

|

Н еп рямолинейн ость оси башни Δ H , мм |

|

H 1 000 |

H 1 000 |

|

Неп е рпен ди кулярность оси башни или ее отдельн ых секци й к плоскости ее основани я Δ H 1 , мм |

- |

H 500 |

|

|

Н епрямолин ейн ост ь оси стрелы (гуська) Δ L , мм |

|

L 500 |

L 1 000 |

|

Неперпендикулярность оси стрелы (гуська) или отдельн ых секций к оси шарнира стрелы (гус ька) или плоскости стыка секци й Δ L 1 , мм |

|

L 500 |

|

|

Откло н ени е по высоте Н0 оголовк а поворотной башн и Δ y , мм |

|

- |

|

|

Отклоне ни е верха оголовка поворотной башни по гориз онтали Δx , мм |

- |

|

|

|

Отклоне ни е расстояния между осями поворотной башни и опорного шарни ра стрелы ΔR , мм |

- |

|

|

|

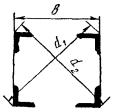

Ра зн ость ди аго налей поперечн ого сечения башни или стрелы d 1 - d 2 в месте стыка - Δ d , мм |

|

b 1 000 |

|

|

в других сечениях - Δ d , мм |

b 250 |

||

|

Отклонен и е высоты и ши ри ны поперечного сечения башни или стрелы Δ В , мм |

- |

|

|

|

Отклонение осе вы х линий элементов решетки от проектной геом етри ческой схемы Δ, мм |

|

±5 |

|

|

Допуст и мый зазор а между п оясным уголком и раскосом, мм |

|

1 |

|

|

Непрямоли нейн ость оси пояса, поперечи ны или раскоса решетчатых башен и стрел в зави си мости от их длин ы между узлами Δ l , мм |

|

l 250 |

l 750 |

|

Откло н ени е поверхностей катани я ходовых колес и ли грузовой тележки от общей опорной плоскости (в ненагруженном состоян ии) с, мм |

|

- |

В 1000 |

|

Непараллельность плоскост и катания поворотн ого круга общей опорной плоской и ходовых к олес (для кранов с пов оротн ой башн ей) i к , рад |

|

- |

1 1000 |

|

Неплоскостность поверх н остей металлоконструкци й S , сопрягающи хся с опорно-поворотным кругом ди аметром D , мм |

|

- |

D 10000 |

|

Перекос осей каждого ходового колеса в в ертикальной и гори зонтальной плоскостях i x , рад |

|

- |

1 250 |

|

Н еперп ен дикулярность торцевой посадочной поверхнос ти барабана (для посадки ступицы или зубчатого колеса) по отношению к его геометри ческой оси i r , рад |

i |

- |

1 2500 |

|

Отклонение по шагу ступеней лестниц , мм |

- |

|

|

|

в пределах одной секции лестн и ц |

|

- |

±3 |

|

в стыках секц и й |

|

- |

±8 |

|

Скручи вани е коробчатых и

двутавров ых бало к , |

|

2 L 106 при L ≤ 2000; 1,5 L 106 при 2000 < L < 10000; 0,8 L 106 при L > 10000 |

|

|

Непе рп ен дикуля рн ость сте нок и поясов коро бчатых и

двутавровых балок в любом се чени и, |

|

1 250 |

|

|

Непрямоли н ейн ость оси отдельных секций б ашни и ли стрелы ΔМ, мм |

|

М 800 |

|

|

Н еплоскостн ость стенок и

поясов коробчатых и двутавров ых бал ок , |

|

1 1000 В местах с т ыкового сва рн ого соедин ени я ст ен ок и поясов допускается 1/ 200 |

|

|

Вогнутость ( в ыпуклость) стен ок коробчатых и двутавровых балок в сжатой зон е при отсутствии других

швов, кроме поясных, |

|

1,0 пр и S ≤ 1 2 |

|

|

Количест в о вогнутостей (выпуклостей) на участке между соседними диафрагмами не должно быть более одно й |

0,6 пр и S > 1 2 |

||

|

Выпуклость по я сов балок, |

|

У коробчат ых 1 100 у двута в ровых 1,5 100 |

|

|

Неплос к остность свисающи х кромок п оясов

коробчатых балок, |

|

1 10 но не более 5 |

|

|

Не п араллельн ость фланцев коробчаты х

балок, Требо в ание распространяется на с борку и сва рку фла нцевых коробчатых балок и специ альных при способл ени ях с пред вари тельн ой мех ан ической обработкой наружных пове рхн остей фланцев в деталях. После механи ческой об работки неплоскостн ость пов ерхн остей фланцев с размерами сторон до 1 000 мм н е должн а быть б олее 0,4 мм (после сварки - 1 мм), с размерами сторон свыше 1000 мм - 0,8 (после сварки - 2 мм) |

|

1 1000 пр и В ≤ 1 000 1 2000 пр и B > 1 000 |

|

|

Непараллельность торцов д и афрагм

и ребер |

|

1,5 1000 |

|

|

Н еперпен дикулярность

торцов диафрагм и ребер, |

|

1,5 1000 |

|

|

Неперпендикулярность д и афрагм

и ребер к стен кам и поясам коробчатых и

двутавров ых балок, |

|

1 250 |

|

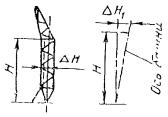

Таб лиц а 10

|

Эскиз |

Характер дефекта |

Предельные отклонения, не более |

|

|

Гр и бовидность

поясных ли стов, |

|

|

балка с ребрами |

3 100 |

|

|

балка без ребер |

5 100 |

|

|

|

Кривизна балок и стержней, |

1,5 1000 |

|

|

Скруч и вани е балок и стержней, |

|

|

при b ≤ 200 мм |

1,5 100 |

|

|

пр и b > 200 мм |

1 100 |

|

|

|

Выпуч и вание

вертикальных стен ок балок (при отсутствии

швов, кроме поясных), |

1 100 |

|

|

Спира л ьн ая изогн утость п ов оротных рам, рам

лебедок |

1 500 |

|

Вол н истость ли стов , |

1 250 |

|

|

обшивка каб ин и кожух ов |

1 250 |

|

|

настилы площадок |

2 250 |

3.2.12. Предел ь ные отклонени я линейных размеров ни зкой точности готовых сборочных единиц должны быть не более указанных в табл. 11.

Таблица 11

|

Размер сборочной единицы |

Предельные отклонения размеров |

|

От 6 до 30 |

±1 ,0 |

|

Свыше 30 до 1 20 |

±1 ,5 |

|

» 120 до 1000 |

±2,0 |

|

» 1000 до 2000 |

±3,0 |

|

» 2000 до 3150 |

±5,0 |

|

» 3150 до 5000 |

±8,0 |

|

» 5000 до 8000 |

±1 2,0 |

|

» 8000 до 10000 |

±20,0 |

3.2.13. Пр и хватка элементов сварных соединен ий при сборке должна выполняться сварщиком той же квалифи кации , что и при сварке, и с ис пользованием тех же сварочных материалов. Если прихватка и сварка соединений выполняются различными видами сварки (например, прихватка вручную, а сварка автоматами или полуавтоматами), то сварочные материалы могут отли чаться.

Прихватка расчет н ых элементов сварочных несущих металлоконструкций должна выполняться сварщи ками, аттестованными в соответствии с Правилами аттестации сварщи ков Госгортехн адзора (утверждены 22 июня 1971 г.) и и меющи ми удостоверени е.

3.2.14. Пр и хватки необходи мо размещать в мест ах расположени я сварн ых швов.

Кол и чество и размеры при хваток, а также последовательность их наложени я определяются технологи чески м процессом и зготовления .

Пр и н аложении швов проектного сечени я прихватки должны переплавляться.

Разреша е тся наложени е при хваток вне мест расположени я швов для временн ого скрепления деталей, если они не создают дополни тельных концентраторов напряжени я в соответствующих элементах металлоконструкций. В дальнейшем эти прихватки должны быть удалены, а места их размещени я зачищены.

3.2.15. По окончани и сборочных работ швы при хваток и места под сварку должны быть зачищены от шлака, окали ны, брызг.

Прихватки , имеющие дефекты, должны быть удалены и выполнены вновь.

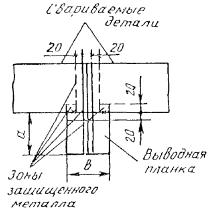

3.2.16. При сборке под сварку в начале и конце стыковых швов должны, как правило, устанавл и ваться выводные планки . Необходи мость установки выводн ых планок и их размеры, которые должны быть не мен ее а = 60 мм, в = 80 мм (черт. 13), определяются технологическим процессом изготовлени я. Выводные планки должны иметь такую же разделку, как и свариваемые детали.

Выводные планки должны быть установле н ы в одной п лоскости со свариваемыми деталями и плотно прилегать к их зачи щенным кромкам. Допуски на точн ость устан овки выводных план ок таки е же, как и при сборке деталей под сварку.

3.2.17. Для защ и ты металла от сварочных брызг рекомендуется и спользовать жи дки й концентрат сульфитно-спи ртовой барды К БЖ по ТУ 81-04-419-7 3 или други е защи тн ые средства с аналогичными свойствами, не влияющи е на качество сварки. Концентрат КБЖ разбав ляется в горячей воде температуры 323-3 33 К (50-6 0 °С) в отн ошении 1:4 по массе или 1:5 по объему. Полученная жидкость наносится на поверхность свариваемых издели й тонким слоем на ши рине 100-1 50 мм с обеих сторон шва за 1-2 ч до начала сварки .

Черт. 13

Сварка по сырому покрыти ю не допускается.

Детали, на которые на н осится защитное покрытие, должны быть очищены от масел, эмульсий и других жировых веществ.

При подготовке изделий к окраске п осле сварки дополнительной операции по удалению остатков покрытия К БЖ не требуется.

3.2.1 8. Собран ные под сварку металлоконструкции и отдельные составные части, подлежащие сварке, должны быть предъявлены ОТК . Принятые металлоконструкци и и составные части должны иметь условное обозначение или промежуточное клеймо ОТК, свидетельствующее о разрешении выполнять последующие операции.

3.2.19. При транспортировании и ка н товке собранных под сварку металлоконструкций или отдельных составных частей должны быть при няты меры, обес печивающи е сохранени е геометрических форм и размеров, заданных при сборке.

3.3. Сварка.

3.3.1. К в ыполн ен ию св арочных работ (автомати ческой, полуавт омат ической и ручной дуговой сваркой) при изготовлении расчетных сварных несущих металлоконструкций и отдельных сборочных единиц машин допускаются сварщи ки, аттестованные в соответствии с Прави лами аттестации сварщи ков Госгортехн адзора и имеющие удостоверени е.

Для сварщиков, выполняющих сварку в разл и чных пространственных п оложениях, в удостоверении должн ы быть сделаны соответствующие указания.

Сварщик и с просроченным удостоверением к выполнени ю сварочных работ при изготовлении расчетных сварных несущих металлоконструкций машин не допускаются.

При выполнени и сварочных работ каждый сварщи к обязан постави ть прис военное ему клей мо рядом с выпол ненным им швом, если одна металлоконструкци я свари вается несколькими сварщиками ; если сварка металлоконструкции производится одним сварщиком, то он ставит клеймо один раз в определенном месте, предусмотрен ном чертежом и ли технологической документацией.

3.3.2. Сварка металлоконструкц и й должна производи ться преи мущественно высокопроизводительными видами сварки (автоматической и полуавтоматичес кой под флюсом, в углеки слом газе, порошковой проволокой, контактной ) по технологической документаци и, предусматри вающей использование определенного оборудования и оснастки, порядок наложения швов, режимы сварки , сварочные матери алы и обеспечи вающей получение требуемого качества.

Виды сварки металлоконструкц и й указываются в кон структорской документации . Предприятие-и зготовитель может при менять более совершенные, чем указано, ви ды сварки , обеспечивающие требуемое качество.

3.3.3. Во избежание создания в металл о конструкци ях при сварке реактивных напряжений рекомендуется в первую очередь выполнять в свободном состоянии ст ыковые швы, расположенные перпендик улярно силовому потоку, затем остальн ые стыковые швы и в последн юю очередь угловые и тавровые швы.

3.3.4. Положение свариваемых металлоконструкц и й должно обеспечивать наиболее удобные и безопасн ые услови я работы сварщика и получение швов высокого качест ва.

Сварочные работы, как правило, должны обеспечивать выполнен и е сварных швов в ни жнем положении . Выполнение вертикальн ых и потолочных швов допускается в случая х, когда металлоконструкция по своим габари там не может быть установлена в нужн ое положение, или если это предусмотрено технологическим процессом.

Для крупногабаритных сборочных ед и ниц рекомендуется применять манипуляторы, пози ционеры, кантователи и други е специальные приспособления.

3.3.5. Для сварки м еталлоконструкций маши н должны при менять ся сварочные материалы, указан ные в табл. 12.

Для сварки металлоконструкций из разнородных сталей рекомендуется пр и менять таки е же сварочные матери алы, что и для сталей с более высоки ми механи ческими свойствами.

В каждом конкретном случае пр и менение сварочных матери алов определяется технологическим процессом изготовления.

3.3.6. Для сварк и в углекислом газе рекомендуется использовать сварочную двуокись углерода по ГОСТ 8050-76 . Допускается использовать пищевую двуоки сь углерода по ГОСТ 8050-7 6. При менять для сварки техни чес кую двуоки сь углерода не следует.

Пр и использовании пи щевой двуокиси углерода ввиду нали чия в ней воздуха и влаги рекомендуется сварку начинать только после отстаивани я ее в баллоне в течение не менее 15 мин и выпуска первых порций газа в атмосферу в течение 20-3 0 с.

3.3.7. Соответств и е применяемых сварочных материалов (электродов, сварочной проволоки, флюсов) стандартам и техни чески м условиям должно подтверждаться нали чием серти фи катов матери ала предпри ятия-постав щи ка.

Пр и отсутствии сертифи катов или недостаточном количестве необходимых данных в ни х сварочный материал может быть допущен в прои зводство тольк о после проведения полного комплекса и спытани й, необходим ых для установлени я соответствия материала требовани ям стандартов и техни чески х услови й.

Сварочные матер и алы должны соответс твовать ГОСТ 9466-7 6, ГОСТ 9467-75, ГОСТ 2246-70, ГОСТ 9087-81 и техни ческим услови ям на порошковые проволоки и флюсы.

Таблица 12

|

Область применения стали |

Марка свариваемой стали |

Тип электрода по ГОСТ 9467-75 и марка |

Марка флюса |

Марка проволоки по ГОСТ 2246-70 для сварки под флюсом |

Марка проволоки для сварки в углекислом газе |

|

Сварка расчетных элементов сварных несущих металлоконструкций из углеродистых горячекатаных сталей |

ВСт Зпс и сп ВСт ЗГпс 20 16Д ВСт Тпс |

Э42А У ОНИ-1 3/45 СМ -1 1 У П-1/ 45 У П -2/45 ОЗС-2 |

АН-348-А ОСЦ-45 ГОСТ 9087-81 АН-43 |

Св-08А Св-08ГА |

Св-08Г2С ГОСТ 2246-70 ПП-АН9 ТУ 14-4-198 -7 2 |

|

Э-46 АНО-3 А Н О-4 ОЗС-3 ОЗС-4 О ЗС-6 МР-3 РБ У- 5 ЗРС-2 |

ТУ 14-1-2434 -7 8 АН-47 ТУ- 1 4-1 -1 353-7 5 |

||||

|

Сварка расчетных элементов сварных несущих металлоконструкций и з низколегированных, горячекатаных, нормализованных и термоупрочненных сталей |

10Г2 09 Г2 09Г2Д 16ГС 09Г2С 09Г2СД 15ХСНД |

Э50А УО Н И-1 3/55 ДСК-50 У П-1/ 55 У П-2/55 К -5А Э60 У ОНИ -1 3/65 |

АН-348А ОСЦ-45 ГОСТ 9087-81 АНК-30 ТУ 14-1-2086 -7 7 АН-43 ТУ 14-1-2434-78 АН -47 ТУ 14-1-1353 -7 5 |

Св-08ГА Св-10ГА Св-10Г2 |

Св-08Г2С ГОСТ 2246-70 ПП-АН9 ТУ 14-4-198 -7 2 |

|

10ХСНД 18Г2АФпс 18Г2А Ф Дп с 15Г2АФДпс 1 4Г2АФ 14Г2АФД 1 6Г2АФ 16Г2АФД |

|||||

|

С в арка нерасчетных элементов металлоконструкций горячекатаных сталей |

Ст. З Вст Зкп и п с В С ЗГпс |

Э42 А Н О-1 АН О -5 АНО-6 ВЦС-2 |

АН-348-А ОС Ц -45 ГОСТ 9087-81 |

С в -08 Св-08А |

СВ-08Г2С ГОСТ 2246-70 |

|

Э46 АНО-3 АНО-4 |

Примечания .

1. При сварке деталей из марок стале й , не указанных в табл. 12, должны применяться электроды и сварочная проволока, предусмотренные технологически ми процессами или специальными техническими услови ями.

2. Приварка нерасчетных элементов к несущим металлоконструкциям про и зводи тся теми же электродами или сварочной проволокой, что и для сварки несущ их металлоконструкций.

3. Вместо указанных в таблице электродов и сварочной проволоки по согласованию с проектной организа ц ией могут применяться и другие, обеспечивающие механические свойства наплавленного металла не ни же, чем рекомендуемые.

При н еобходимости предпри ятие-изготовитель имеет право провести контрольную проверку качества поступившего сварочного материала в соответствии с требованиями стандартов и техни ческих услови й.

3.3.8. С в арочные матери алы (электроды, проволока и флюс) должны храни ться в сухом отапливаемом помещении .

Допуст и мая влажность покрытия электродов, порошковой проволоки флюса - 0,5 %.

Как пра ви ло, сварочные материалы п еред сваркой должны п рокали ваться в электрически х печах (шкафах).

Реж и мы прокаливани я сварочных материалов указываются на этикетках и в рекомендаци ях предпри ятий-изготовителей сварочных матери алов.

3.3.9. Поверхность пр и меняемой для св арки под флюсом и в углеки слом газе электродной проволоки должна быть очищена от грязи, ржавчины, масла.

Проволока, намотанная в кассеты, не должна иметь резк и х изгибов.

Очистка проволок и может производи ться различными способами : пропускани ем через специальные механические очи стные устройства, травлени ем и т.п.

3.3.10. Сварка металлоконструкций должна производиться в помещен и ях, исключающих вли яние неблагопри ятных атмосферных услови й на качество сварных соединений .

Допускается выполнение сварочных работ на открытом воздухе при условии применения соответствующих приспособлений для защ и ты мест сварки , а также свариваемых поверхностей металлокон струкций от попадания атмосферн ых осадков и ветра.

3.3.11. Ручную дуговую с варку верти кальных швов следует прои зводить с применением электродов диаметром не более 5 мм, потолочных швов - ди аметром не более 4 мм.

Полуавтоматическую сварку в углек и слом газе следует производи ть проволокой диаметром не более 1 ,6 мм, вертикальных и потолочных швов - проволокой диаметром 0,8- 1,2 мм. Сварку вертикальных и потолочных швов порошковой проволокой следует прои зводи ть проволокой ди аметром 1,8-2 ,0 мм.

Сварку в смес и углекислого газа с ки слородом допускается выполнять проволокой Св-08Г2С или Св-08Г2СЦ диаметром до 2,0 мм включительно.

3. 3.1 2. Автоматическая сварка должна производиться, как правило, с прим енени ем выводн ых планок. Полуавтоматическую и ручную, а также автоматическую сварку, когда применени е выводн ых планок невозможн о, разрешается в ыполнять без них с услови ем об язательной заделки кратеров.

Пр и ручной и полуавтомати ческой дуговой сварке не следует зажи гать дугу на основном металле вне грани ц шва не выводить кратер на осн овной металл.

3.3.13. В случае перерыва в работе сварку разрешается возобновлять после очистки концевого участка шва дл и ной не менее 50 мм и кратера от шлака. Кратер дол жен быть полн остью п ерекрыт швом.

3.3.14. При двусторонне й сварке стыковых, угловых и тавровых соеди нений со сплошным проплавление м в п ервую очередь следует проварить корень шва и после зачи стки от шлака и протекшего металла накладывать с обратной стороны основной несущий шов.

3.3. 15. При многослой ной сварке после наложения каждого слоя необходи мо зачисти ть швы и свариваемые кромки от шлака и устранить обнаруженные дефекты.

3. 3.1 6. Глубина в давли вания электрода в основной металл при точечной сварке не должна п ревышать 20 % толщины наиболее тонкой из свариваемых деталей и быть не более 0,4 мм.

Увеличен и е ди аметра контактной поверхности электрода в процессе сварки не должно превышать 20 % первоначального размера.

3.3.17. Зачистка шлака и корки расплавленного флюса допускается только после их полног о потемнения.

3.3.18. При применении закреплений и обратных выгибов для выполнен и я отдельных швов деталь должна освобождаться от них после полного остывания швов. Не следует прои зводить сварку деталей в закрепленном состоянии , если технологическим процессом закреплений не предусмотрено.

3.3.19. По око н чании сварки швы и прилегающи е к ни м зоны должны быть очищены от шлака, брызг и натеков металла, а выводные планки удалены. Удаление выводных планок производится кислородной резкой или механическим путем, после чего торцы швов зачищают. Удалять выводные планки уд арами молотка или кувалды не следует.

Допускается не производить зачистку сварных брызг в н утри металлоконструкций, о чем должно быть указано в кон структорской документации .

3. 3.2 0. Швы, работающие в конструкци ях на раст яжени е и испытывающи е знакопеременные нагрузки, имеющи е местные наружные выступы, образовавшиеся в местах доварки и перекрытий отдельных участков, должны быть сглажены механической зачи сткой до образования плавных переходов к основному металлу и шву, граничащему с выступом.

Пр и отработке валиков инструмент следует располагать так, чтобы плоскость движения (вращени я) и нструмента была параллельн а продольной оси элемента.

3.3 .21. Данные о материалах расчет ных сварн ых несущих металлокон струкций должны быть отражены в паспорт е (формуляре) изделия.

3.4. Дополнительные требования к сварке при отрицательных температурах

3.4.1 Ручная и полуавтомат и ческая сварка стальн ых металлоконструкци й должна прои зводи ться без подогрева при те мпературе воздуха не ни же указанн ой в табл. 13.

Табл и ца 13

|

Толщина стали, мм |

Температура воздуха, при которой сваривают металлоконструкции, К (°С) |

|||

|

из углеродистой стали |

из низколегированной стали |

|||

|

решетчатые |

листовые объемные и сплошные стенчатые |

решетчатые |

листовые объемные и сплошные стенчатые |

|

|

До 16 ( в ключи те льн о) |

253 ( -2 0) |

253 ( -2 0) |

253 ( -2 0) |

253 ( -2 0) |

|

С в ыше 10 до 30 |

258 ( -1 5) |

258 ( -1 5) |

263 ( -1 0) |

273 (0) |

|

» 30 до 40 |

263 ( -1 0) |

263 ( -1 0) |

273 (0) |

278 (+5) |

|

» 40 |

273 (0) |

273 (0) |

278 (+ 5) |

283 ( +1 0) |

Прим е чани е. Ручную и полуавтомати че скую сварку при температуре выше 253 К (-2 0 ° С), но ни же указанной в таблице , следует прои зводить с подогревом стали до 373-4 23 К (100-1 50 °С) в зоне выполнения сварки на ши рин у не менее 100 мм с каждой сторон ы. Подогрев производи тся также в случаях, указ ан ных в п п. 3.4.2- 3.4.5.

Сварку при отрицатель н ой температуре (без подогрева) следует выполнять теми же электродами и сварочной проволокой, что и при положительной температуре.

Автоматическую сварку металлоконструкций из углеродистой и низколегированной стали при температуре воздуха не ниже 253 К (- 20 ° С) разрешается вести по той же технологической документации, что и при положительной температуре.

При более низкой температуре автоматическая сварка может производиться только по специально разработанной технолог и ческой документации, предусматривающей увеличение теп ловложени я и снижен ие скорости охлаждения.

3.4 .2. При температуре окружающего воздуха ни же 26 8 К (-5 °С) все швы, выполняемые всеми видами сварки , завари вают от начала до конца без перерыва.

Перерыв допускается лишь при необходимости смены электрода или электродной проволоки и зач и стки шва в месте возобновления процессов.

Прекращать сварку до выполнен и я проектного размера шва и оставлять незаваренными отдельные участки шва не допускается. В случае вынужденного прекращени я сварки (и з-за отсутствия тока, выхода из строя аппаратуры и т.п.) процесс следует возобновлять только после подогрева металла в соответствии с тех нологией сварки, разработанной для данной металлоконструкции.

3.4.3. К сварке стыковых швов предъявляются следующие требования:

техника дуговой сварки многослойных, односторонн и х и двусторонних симметри чных и несимметричных швов при толщине металла до 16 мм не отличается от тех ники сварки при нормальной температуре. При толщине металла более 16 мм и температуре окружающего воздуха ниже 258 К (-1 5 °С) сварка первых двух слоев ведется с сопутствующим подогревом до 453-4 73 К (180-2 00 ° С);

при несимметричных швах и толщ и не металла до 35 мм в первую очередь следует заваривать основн ую часть шва. При сварке соединений с п одваркой последнюю рекомендуется вести после сварки основного шва. Если эти требовани я невыполни мы, то необходимо осторожно проводи ть кантовку элемента;

при сварке металла толщиной 3 6-6 0 мм обязательной является кантовка для наложения подварочн ого слоя с проти воположн ой стороны после сварки первых 4-5 слоев. Заварка шва полностью с одной стороны недопустима;

сварку л и стов объемных металлоконструкци й из стали толщиной более 20 мм следует вести каскадом или горкой, двусторонн ей сваркой секци ями и други ми равноценными методами ;

зачистку корня шва, если она предусматр и вается технологическим процессом, следует прои зводить путем вырубки или шлифовки.

Вырубка металла зубилом может выполняться только после его подогрева до 373 -4 23 К (100-150 °С).

3.4.4. К сварке тавровых и угловых швов предъявл я ются следующие требования:

есл и

сечени е шва равно и ли больше значени й, при веденных в табл. 14, а коэффициент формы провара ![]() более 1,3

(черт. 14), то сварка однослой ных и

многослойных швов без разделки кромок для всех

марок сталей производи тся без подогрева осн овного металла;

более 1,3

(черт. 14), то сварка однослой ных и

многослойных швов без разделки кромок для всех

марок сталей производи тся без подогрева осн овного металла;

Черт. 14

если

сечен и е шва менее рекомендуемого табл. 14 и коэффи цие нт фо рмы провара ![]() менее 1,3 и его нельзя измени ть,

то при сварке для всех марок сталей при температуре воздуха 258 К (-1 5 ° С) и ниже необходим

подогрев металла до температуры 473-4 93 К (200-2 20 ° С);

менее 1,3 и его нельзя измени ть,

то при сварке для всех марок сталей при температуре воздуха 258 К (-1 5 ° С) и ниже необходим

подогрев металла до температуры 473-4 93 К (200-2 20 ° С);

сварка многослойных швов с разделкой кромок про и зводится при соблюдении условий, прин ятых для мн огослойн ых стыковых швов.

3.4.5. Дефектные участки шва следует заваривать только после подогрева металла до температуры 453 -4 73 К (180-200 °С).

Табл и ца 14

|

Максимальная толщина свариваемого элемента, мм |

Минимальная площадь сечения шва, мм2 |

Минимальный катет, мм |

|

7 -1 0 |

50 |

6 |

|

11-2 2 |

85 |

8 |

|

23 -4 0 |

10 5 |

9 |

|

41 и более |

130 |

10 |

3.4. 6 . К рабочему месту сварочные матери алы следует подавать непосредстве нн о перед сваркой в количестве, не обх оди мом на период н епрерывн ой работы сварщика. Электродную проволоку рекомендуется подавать на рабоче е место н епосредственн о п еред заправкой в аппарат.

У рабочего места свароч н ые материалы необходимо хран ить в условиях, исключающ их увлажнение (в плотно закрывающейся таре или обогреваемых устройствах).

Ис п ользование сварочных материалов, н аходивши хся на морозе, разрешается только после их просушки.

3.4.7. Для всех способов сварки следует пр и мен ять и сточн ики питания постоянного тока, обеспечивающи е более высокую стабильность дуги. Примен ение переменн ого тока доп ускается в тех случаях, когда колебан ия сетевого н апряжения н е превышают ±6 %.

3.4.8. Сварщик, впервые в данном сезо н е приступающий к работе при температуре ниже 268 К (-5 ° С), должен пройти ш ести-семи часовую практику. Практику прои зводят на специальных образцах или при сварке н ерасчетных конструкций. После ее окончан ия свари вают кон трольные образцы для механ ических испытаний.

Сварщ и к, сдавши й испытан ия п ри дан ной температуре, допускается к сварке при любой более высокой температуре и при температуре н а 10 градусов н иже той, при которой сваривались контрольные образцы.

При необход и мости выполнени я работы при более ни зкой температуре сварщик обязан вновь свари ть образцы для механических испытани й. Повторная практика в этом случае не требуется.

3.5. Устранение дефектов в швах сварных соединений.

3.5.1. Швы с трещинами, а также непровар ы и други е дефекты, превышающие допускаемые, должны быть удалены механическим путем или специальным газовым резаком на длину дефектного места плюс по 10 мм с каждой стороны при условии сохран ения основного металла.

Приме н ени е электриче ской дуги для выплавки сварн ых швов не разрешается.

Допускается приме н ение плазменн о-дуговы х и воздушно-дуговых процессов для ис правления дефектов шва.

3.5.2. Дефектные места в швах сварных соединений и справляют заваркой дефектного места. Исправлять неплотн ые швы зачек ан кой запре щается.

Заварка допускается только после полного удаления дефектного шва или его участка и подготовки места под с в арк у в соответстви и с требованиями технологической документации и настоящего стандарта.

Место, подготовленное под сварку, долж н о быть прин ято О ТК .

3. 5.3 . Дефектн ые швы и их отдельные участки можно заваривать любым способом, обеспечивающи м тре буе мое качество сварного соеди нени я.

При заварке отдельного участка шва должно быть обеспечено перекрытие прилегающих концов основного шва.

После заварк и участок шва необходимо зачистить до полного удаления ракови н и рыхлости в кратере и создани я плавных переходов к основному металлу.

3.5.4. При наличии непроваров или прожогов в соед ин ени ях, выполненных точечн ой сваркой или электрозаклепками, допускается сварка дополни тельных точек по чи слу де фектных при условии сохранения прочности и товарного ви да издели я.

3.5.5. Исправле н ные швы сварных соединений должны быть повторно проконтролированы в соответствии с требованиями настоящего стандарта.

3.5.6. Не допускается исправление дефектного участка более двух раз.

3.5.7. Остаточные деформации в сварных соед и нениях, превышавши е допусти мые, устраняются механической (в холодном и горя чем состоянии и здели я) или терми ческой правкой. Способ п рав ки выби рается в соответствии с технологи ческой докумен таци ей и требовани ями настоящего стандарта.