ПНАЭ Г-10-032-92 Правила контроля сварных соединений элементов локализующих систем безопасности атомных станций

РУКОВОДСТВА ПО БЕЗОПАСНОСТИ

ПРАВИЛА КОНТРОЛЯ СВАРНЫХ

СОЕДИНЕНИЙ

ЭЛЕМЕНТОВ ЛОКАЛИЗУЮЩИХ СИСТЕМ БЕЗОПАСНОСТИ

АТОМНЫХ СТАНЦИЙ

ПНАЭ Г-10-032-92

Москва 2000

Федеральный надзор России по ядерной и радиационной безопасности

(Госатомнадзор России)

РУКОВОДСТВА ПО БЕЗОПАСНОСТИ

|

|

Утверждены постановлением Госатомнадзора России от 17 февраля 1993 г. № 2 |

ПРАВИЛА

КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ

ЭЛЕМЕНТОВ ЛОКАЛИЗУЮЩИХ СИСТЕМ

БЕЗОПАСНОСТИ АТОМНЫХ СТАНЦИЙ

ПНАЭ Г-10-032-92

Введены в действие

с 01 января 1994 г.

Москва 2000

Правила контроля сварных соединений элементов локализующих систем безопасности атомных станций. ПНАЭ Г-10-032-92: Нормативный документ. - М.: НТЦ ЯРБ, 2000.

Настоящие правила контроля распространяются на контроль сварных соединений конструкций (элементов) локализующих систем безопасности атомных станций.

Правила контроля устанавливают требования к подготовке производства и технологии сварочных работ, определяют категории сварных соединений, методы и объемы контроля и нормы оценки качества сварных соединений.

Настоящие правила контроля обязательны для всех министерств, ведомств, объединений, организаций и предприятий, осуществляющих проектирование, конструирование, изготовление и монтаж атомных станций.

Исполнители: Демидов Б. Ф., Заборов Н. Б., Клоницкий М. Л., Курносов Н. Д., Мельцов Ю. Ф., Урман Н. С., Фролов Д. Л., Шишканов Н. Н., Якобсон С. С.

ПЕРЕЧЕНЬ СОКРАЩЕНИЙ

АС - атомная станция

ЛСБ - локализующая система безопасности

МКК - межкристаллитная коррозия

НТД - нормативно-техническая документация

ОП ЛСБ - основные положения по сварке элементов локализующих систем безопасности атомных станций (ПНАЭГ-10-031-92)

ПК - правила контроля

ПТД - производственно-технологическая документация

ТУ - технические условия

УЗК - ультразвуковой контроль

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие ПК являются руководящим документом при проектировании, конструировании, изготовлении, монтаже и ремонте в процессе изготовления и монтажа сварных узлов и конструкций ЛСБ, на которые распространяется действие "Правил устройства и эксплуатации локализующих систем безопасности атомных станций" (ПНАЭГ-10-021-90).

Примечание: Настоящие ПК решением проектной (конструкторской) организации могут быть применены для контроля сварных соединений конструкций и элементов ядерно- и радиационно опасных объектов, на которые не распространяется действие ПНАЭГ-10-021-90.

1.2. Проектная (конструкторская) документация должна быть разработана с учетом необходимости контроля сварных соединений в соответствии с требованиями и указаниями настоящих ПК, кроме случаев, оговоренных п. 1.7 .

1.3. Работы по контролю сварных соединений ЛСБ, находящихся в эксплуатации, должны производиться по ПТД, составляемой специализированными организациями с учетом требований настоящих ПК.

1.4. Перечень конкретных деталей и конструкций, подлежащих контролю, а также методы и объем контроля сварных соединений устанавливает проектная или конструкторская организация в соответствии с требованиями настоящих ПК и указывает их в ТУ на изделие, рабочем проекте или в чертежах.

1.5. Конструкция, герметические размеры, условия и технология изготовления и монтажа контролируемых сварных соединений должны удовлетворять требованиям ОП ЛСБ.

1.6. Контроль каждым методом следует проводить по государственным, отраслевым стандартам или унифицированным методикам на соответствующие методы контроля, конкретизирующим методы контроля сварных соединений. При отсутствии указанных документов допускается проведение контроля по методическим инструкциям, на которые должно быть получено разрешение Госатомнадзора России.

1.7. В отдельных случаях, когда проведение контроля одним из предусмотренных методов или в необходимом объеме технически невозможно, или когда исправление дефектного сварного соединения может снизить его эксплуатационную надежность, допускаемые отступления оформляют в виде технического решения, согласованного с проектной (конструкторской) организацией, предприятием-изготовителем (строительно-монтажной организацией), головной материаловедческой организацией, заказчиком и местными органами Госатомнадзора России.

Техническое решение оформляет организация, предлагающая изменения.

2. КОНТРОЛЬ ПОДГОТОВКИ ПРОИЗВОДСТВА И ТЕХНОЛОГИИ СВАРОЧНЫХ РАБОТ

2.1. Проверка квалификации персонала

Требования к квалификации сварщиков и слесарей-сборщиков

2.1.1. Слесари-сборщики и сварщики, работающие по подготовке, сборке, прихватке и сварке конструкций ЛСБ, должны иметь удостоверение на право выполнения соответствующих работ, выданное согласно требованиям раздела 5 ОП ЛСБ.

Проверка квалификации контролеров

2.1.2. К выполнению операций по контролю сварных соединений элементов ЛСБ допускаются лица, прошедшие специальную первичную подготовку и получившие удостоверение (аттестованные) на право выполнения этих работ. Все контролеры (специалисты, дефектоскописты, лаборанты, работники ОТК и СТК, непосредственно выполняющие контроль) независимо от стажа работы подвергаются контрольным испытаниям не реже 1 раза в год, а также в случае перерыва в работе по данному виду контроля более трех месяцев.

2.1.3. Аттестация контролеров осуществляется путем проверки их теоретических знаний и практических навыков по контролю конкретными методами.

Проверка знаний специалистов, руководящих проведением контроля, должна осуществляться в соответствии с "Типовым положением о порядке проверки знаний правил, норм и инструкций по безопасному ведению работ в атомной энергетике у руководителей и специалистов" Госатомнадзора России.

2.1.4. Аттестация контролеров проводится по методам контроля, которые используются для оценки качества сварных швов.

Один контролер может быть аттестован по нескольким методам контроля.

Перечень должностей контролеров, подлежащих аттестации, устанавливается предприятием, проводящим аттестацию, по согласованию с местным органом Госатомнадзора России.

2.1.5. Аттестация контролеров проводится в соответствии с порядком, установленным в подразделе 4.2 ПНАЭ Г-7-019-89.

2.1.6. Состав аттестационной комиссии назначается приказом руководителя предприятия (организации), производящего работы по контролю. В состав комиссии должны быть включены лица, прошедшие проверку знаний в соответствии с "Типовым положением о порядке проверки знаний правил, норм и инструкций по безопасному ведению работ в атомной энергетике у руководителей и специалистов". В составе аттестационной комиссии обязательно должен быть специалист по соответствующему виду контроля, имеющий удостоверение на право производства контроля сварных соединений ЛСБ или аналогичных конструкции. При необходимости в комиссию могут быть включены специалисты из других организаций.

2.1.7. При испытаниях контролеров материалы (радиографическая пленка, фотореактивы и т.д.) должны полностью отвечать требованиям, предъявляемым к материалам, применяемым при контроле сварных соединений производственных изделий и конструкций.

2.1.8. Все проводимые аттестационные испытания контролеров должны быть оформлены протоколами, на основании которых выдается удостоверение (диплом) на право производства работ по данному методу контроля. Документация, оформляемая по результатам аттестации, должна соответствовать ПНАЭГ-7-010-89.

Проверка знаний специалистов, руководящих работами по сварке и контролю

2.1.9. К производству сборочными и сварочными работами и работами по контролю качества сварных соединений при изготовлении, монтаже и ремонте элементов ЛСБ допускаются специалисты - начальники участков и цехов, прорабы, производственные и контрольные мастера, технологи по сварке, прошедшие проверку знаний в соответствии с "Типовым положением о порядке проверки знаний правил, норм и инструкций по безопасному ведению работ в атомной энергетике у руководителей и специалистов" Госатомнадзора России.

2.1.10. Проверка знаний специалистов проводится экзаменационной комиссией, назначаемой приказом руководителя предприятия (организации). В приказе должен быть поименный список членов комиссии и должностной список специалистов, обязанных пройти проверку.

2.1.11. Экзаменационные комиссии должны возглавляться руководителем или главным инженером предприятия и формироваться из специалистов соответственно профилю и специальности экзаменуемых.

В состав комиссии должны включаться руководители отделов технического контроля, главные специалисты и другие ведущие специалисты по усмотрению руководителей предприятий (организаций), а также представители органов государственного надзора (по согласованию с ними).

2.1.12. Результаты проверки знаний специалистов должны быть оформлены протоколом. Специалистам, сдавшим экзамены, выдается удостоверение за подписями председателя экзаменационной комиссии и представителя органов государственного надзора (по согласованию) с указанием вида работ, к руководству которыми допускается тот или иной работник, прошедший проверку знаний.

Формы протокола заседания аттестационной комиссии и удостоверения представлены в "Типовом положении о порядке проверки знаний правил, норм и инструкций по безопасному ведению работ в атомной энергетике у руководителей и специалистов".

2.1.13. Специалисты, не прошедшие проверку знаний, к руководству работами по изготовлению и монтажу элементов ЛСБ, подконтрольных Госатомнадзору России, не допускаются.

Повторная проверка знаний работника может быть проведена только после соответствующей дополнительной подготовки, но не ранее, чем через один месяц.

2.1.14. Все руководители работ подлежат проверке знаний не реже, чем через каждые три года.

2.2. Проверка состояния сварочного оборудования и аппаратуры для дефектоскопии

2.2.1. Сварочное оборудование, сборочно-сварочная оснастка (стенды, рольганги, манипуляторы и др.), аппаратура для дефектоскопии, контрольно-измерительные приборы (амперметры, вольтметры и др.), поставляемые отдельно от сварочного оборудования, именуемые в дальнейшем "оборудование", должны иметь паспорт завода-изготовителя, подтверждающий пригодность данного экземпляра оборудования.

2.2.2. Оборудование перед использованием должно быть проконтролировано на:

наличие паспорта завода-изготовителя;

комплектность и исправность;

действие срока последней проверки и поверки (для средств измерений, подлежащих госпроверке).

2.2.3. На каждом предприятии (организации) должны быть составлены и утверждены главным инженером графики осмотров, проверок, текущих и капитальных ремонтов оборудования и поверок средств измерений. В графиках указываются сроки (даты) контроля и фамилии лиц, ответственных за проведение этих операций.

Периодичность осмотров, проверок и ремонтов должна соответствовать требованиям паспортов на оборудование или других документов.

2.2.4. После каждого текущего или капитального ремонта, проводимого в соответствии с утвержденным графиком, оборудование подлежит наладке с последующей проверкой на соответствие всем предъявленным к ним техническим требованиям.

2.2.5. Результаты проверки (поверки) оборудования и данные о характере ремонта должны фиксироваться в паспортах (формулярах) и журнале учета состояния оборудования.

2.2.6. Испытательное оборудование и стандартные образцы (эталоны) должны быть аттестованы государственными или ведомственными метрологическими службами.

2.3. Контроль основных (свариваемых) и сварочных материалов и материалов для дефектоскопии

2.3.1. Входной контроль металла, поступающего на предприятие, изготавливающее или монтирующее элементы ЛСБ, включает:

проверку наличия сертификата и полноты приведенных в нем данных;

проверку соответствия применяемых материалов по сертификатам или паспортам (для полуфабрикатов) требованиям стандартов, ТУ, проектной или конструкторской документации;

проверку наличия заводской маркировки и соответствия ее сертификатным данным;

осмотр металла для выявления поверхностных дефектов, недопустимых ГОСТ или ТУ на поставку.

2.3.2. При неполноте сертификатных данных или отсутствии сертификата применение материала может быть допущено только после проведения необходимых испытаний, подтверждающих соответствие материала всем требованиям стандарта или ТУ.

2.3.3. Сварочные материалы (электроды, сварочная проволока, флюсы и пр.) перед использованием должны быть проконтролированы на:

наличие сертификата с проверкой полноты приведенных в нем данных и их соответствия требованиям стандарта, ТУ или паспорта на конкретные сварочные материалы;

для аустенитных электродов и проволоки в сертификате должен быть приведен результат контроля наплавленного металла на ферритную фазу и МКК (кроме электродов марок ЭА-395/9 и ЦТ-10 и проволоки марки Св-10Х16Н25АМ6;

наличие на каждом упаковочном месте (пачке, коробке, ящике и др.) соответствующих этикеток (ярлыков) или бирок с проверкой указанных в них данных;

отсутствие видимых повреждений упаковки и порчи самих материалов;

наличие для баллонов с газом соответствующего документа; допускается проведение указанной проверки по прикрепленным к вентилям этикеткам и цвету окраски баллонов.

2.3.4. При отсутствии сертификата или неполноте сертификатных сведений сварочный материал данной партии может быть допущен к использованию после проведения испытаний (для получения недостающих показателей) и установления имеющихся в сертификате сведений и результатов испытаний требованиям, установленным стандартом, ТУ или паспортом на данный вид материала. В случае несоответствия сертификатных данных или результатов испытаний требованиям стандарта, ТУ или паспорта данная партия сварочных материалов к использованию не допускается.

При обнаружении повреждения и порчи упаковки или самих материалов вопрос о возможности использования данной партии решается службой главного сварщика (руководителем сварочных работ) совместно с ОТК (СТК) предприятия (организации).

2.3.5. Каждая партия электродов для ручной дуговой сварки помимо проверки по п. 2.3.3 . перед выдачей на производственный участок должна быть проконтролирована на:

наличие в соответствующем отчетном документе отметки о проведении прокалки и срока ее действия;

соответствие качества их покрытия требованиям ГОСТ 9466-75 путем проверки 10 электродов от каждой контролируемой партии, взятых из разных пачек;

сварочно-технологические свойства данной партии путем сварки одностороннего таврового образца по ГОСТ 9466-75.

Примечание. Проверка сварочно-технологических свойств электродов, которые, будут применяться для сварки труб, может проводиться путем сварки труб с последующим контролем сплошности шва неразрушающими методами или послойной проточкой по ГОСТ 9466-75.

2.3.6. Каждая партия сварочной проволоки сплошного сечения, помимо проверки по п. 2.3.3 , перед выдачей на производственный участок должна быть проконтролирована на соответствие требованиям ГОСТ 2246-70 по качеству и состоянию поверхности путем визуального контроля поверхности проволоки в каждой бухте (мотке, катушке) на отсутствие окалины, ржавчины, следов смазки, затиров, вмятин и других дефектов и загрязнений.

2.3.7. Каждая партия порошковой проволоки, помимо проверки по п. 2.3.3 перед выдачей на производственный участок должна быть проконтролирована на соответствие требованиям ГОСТ 26271-84 по качеству и состоянию поверхности путем визуального контроля поверхности проволоки каждого мотка (катушки), а также на сварочно-технологические свойства путем наплавки валика на пластину в соответствии с ГОСТ 26271-84 .

2.3.8. Каждая партия флюса, помимо проверки по п. 2.3.3 , перед выдачей на производственный участок должна быть проконтролирована на наличие в соответствующем отчетном документе отметки о проведении прокалки и срока ее действия.

2.3.9. Электроды каждой партии и проволока каждой плавки, предназначенные для сварки конструкций из аустенитных и аустенитно-ферритных сталей, работающих в водяных, пароводяных и паровых средах, независимо от наличия сертификата завода-поставщика перед допуском к работе должны быть испытаны на стойкость против МКК по методу АМ или АМУ по ГОСТ 6032-89 без провоцирующего нагрева.

Испытания на стойкость против МКК металла, наплавленного электродами марок ЭА-395/9 и ЦТ-10 и проволокой марки Св-10Х16Н25АМб, не проводят.

Испытанию подвергаются образцы, вырезанные из контрольного сварного соединения, выполненного на металле, применяемом для производственных сварных соединений, с использованием испытываемых сварочных материалов по технологии изготовления этих узлов.

2.3.10. Аустенитная сварочная проволока каждой наплавки, предназначенная для аргонодуговой или автоматической под флюсом сварки, и аустенитные и аустенитно-ферритные электроды каждой партии должны быть проверены на содержание ферритной фазы в наплавленном металле путем выполнения семи- или пятислойной наплавки по ГОСТ 9466-75 .

Определение содержания ферритной фазы в наплавленном металле для аустенитных электродов марок ЭА-395/9 и ЦТ-10 и проволоки марки Св-10Х16Н25АМ6 не производят.

2.3.11. Результаты контроля сварочных материалов по пп. 2.3.5 - 2.3.10 должны быть оформлены соответствующими документами (протоколами, актами, заключениями и др.) или зафиксированы в журнале.

2.3.12. Каждая партия материалов для дефектоскопии (травящих реактивов, радиографической пленки, усиливающих экранов, фотореактивов и др.) перед использованием должна быть проконтролирована на:

наличие на каждом упаковочном месте (пачке, коробке, емкости и др.) этикеток с проверкой полноты приведенных в них данных и соответствия этих данных требованиям соответствующих ГОСТ, ТУ и инструкций;

отсутствие повреждения и порчи упаковки или самих материалов;

действие срока годности, указанного в сопроводительной документации;

соответствие качества материалов требованиям методических документов на данный вид контроля.

2.3.13. При неудовлетворительных результатах контроля данная партия материала для дефектоскопии бракуется (полностью или частично).

Примечание. При истечении срока годности материалов для радиографирования их использование допускается только после проведения испытаний, подтверждающих их пригодность в соответствии с требованиями настоящих ПК. Испытания проводятся не менее чем на четырех контрольных образцах. Результаты таких испытаний действительны 6 мес.

2.4. Контроль подготовки и сборки деталей под сварку

2.4.1. При контроле подготовки и сборки деталей под сварку проверяется соблюдение требований ПТД, разработанной в соответствии с ОП ЛСБ, чертежами и техническими условиями на изделия.

2.4.2. При подготовке и сборке деталей под сварку контролируются:

наличие маркировки или документации, подтверждающей приемку деталей (полуфабрикатов) службой технического контроля;

форма, размеры и чистота подготовленных к сварке кромок, а также прилегающих к ним участков основного металла;

величина зазоров в соединениях, смещения кромок, переломы осей, положение плоскостей соединяемых деталей;

наличие у сварщика допуска к выполнению прихваток;

марки и сортамент сварочных материалов, предназначенных для выполнения прихваток;

качество, размеры и расположение прихваток;

установка вспомогательных элементов в соответствии с проектом или ПТД.

2.4.3. Качество выполнения прихваток проверяется визуальным и измерительным контролем на отсутствие поверхностных дефектов в соответствии с требованиями подраздела 4.1 .

2.4.4. Собранная под сварку сборочная единица (узел) подлежит приемке и маркировке службой технического контроля, о чем делается отметка в журнале сварочных работ.

2.5. Контроль в процессе сварки

2.5.1. При контроле в процессе сварки проверяется соблюдение требований ПТД, разработанной в соответствии с требованиями ОП ЛСБ.

2.5.2. Перед началом сварки контролируются:

соответствие квалификации сварщика выполняемым работам (по удостоверению);

наличие маркировки, подтверждающей приемку сборочной единицы (узла) службой технического контроля;

чистота кромок и примыкающих к ним поверхностей, подготовленных под сварку;

наличие и качество защитного покрытия от брызг на деталях из аустенитной и аустенитно-ферритной сталей при ручной дуговой сварке;

марки и сортамент применяемых сварочных материалов;

наличие документов, подтверждающих положительные результаты входного контроля сварочных материалов;

срок использования электродов и флюсов после последней прокалки (с учетов условий хранения);

чистота поверхности присадочных материалов.

2.5.3. В процессе сварки контролируются:

режим сварки и последовательность выполнения операций (по сварке, зачистке, контролю);

очередность выполнения сварных швов (в соответствии с требованиями ПТД);

температура окружающей среды;

охлаждение металла в зоне сварки деталей из сталей аустенитного и аустенитно-ферритного классов;

выполнение специальных требований по сварке деталей из разнородных сталей.

2.5.4. Инспекционный контроль технологических процессов сварки осуществляют инженерно-технические работники (производственные мастера) с регистрацией проведенного контроля.

2.5.5. После окончания сварки контролируются наличие и правильность клеймения (маркировки) выполнения сварных швов.

2.6. Контроль при производственной аттестации технологии сварки

2.6.1. Производственная аттестация технологии сварки, выполняемая в соответствии с требованиями ОП ЛСБ, проводится путем проверки качества контрольных сварных соединений. Допускается использовать при аттестации технологии сварки результаты испытаний, полученные при аттестации сварщиков.

2.6.2. Контрольные сварные соединения должны быть однотипными по отношению к тем производственным соединениям, которые будут выполняться по проверяемой технологии.

2.6.3. Однотипными сварными соединениями считается группа производственных сварных соединений любых изготавливаемых (монтируемых) предприятием изделий, имеющих следующие общие признаки:

способ сварки;

марку (сочетание марок) основного металла. При этом в одну группу допускается объединять сварные соединения деталей из сталей различных марок, для сварки которых согласно ОП ЛСБ предусмотрено применение сварочных материалов одних и тех же марок (сочетаний марок);

марку (сочетание марок) сварочных материалов. При этом в одну группу допускается объединять сварные соединения, выполняемые с применением различных марок сварочных материалов, которые согласно ОП ЛСБ могут использоваться для сварки деталей из сталей одной и той же марки;

номинальную толщину свариваемых изделий в зоне сварки. При этом в одну группу допускается объединять сварные соединения с номинальной толщиной деталей в пределах одного из следующих диапазонов: до 3 мм; свыше 3 - до 10 мм; свыше 10 - до 50 мм. Для угловых, тавровых и нахлесточных сварных соединений указанные диапазоны относятся к привариваемым деталям. Толщину основных деталей разрешается не учитывать;

радиус кривизны детали (для труб - номинальный наружный диаметр в зоне сварки). При этом в одну группу допускается объединять сварные соединения деталей с радиусом кривизны (половиной наружного диаметра трубы) в пределах одного из следующих диапазонов: до 12,5 мм; свыше 12,5 - до 50 мм; свыше 50 - до 250 мм; свыше 250 мм (включая плоские детали). Для угловых, тавровых и нахлесточных сварных соединений указанные диапазоны относятся к привариваемым деталям. Радиус кривизны основных деталей разрешается не учитывать;

вид сварного соединения (стыковое, угловое, тавровое, нахлесточное). При этом в одну группу могут быть объединены угловые, тавровые и нахлесточные сварные соединения;

форму подготовки кромок. При этом в одну группу допускается объединять сварные соединения с одной из следующих форм подготовки кромок: с односторонней разделкой кромок при угле их скоса до 8° включительно (узкая разделка) или без скоса кромок; с двусторонней разделкой кромок; с односторонней разделкой кромок при угле их скоса более 8°.

2.6.4. Типы и количество контрольных сварных соединений устанавливаются в зависимости от типов конструкций, выполняемых на производстве по аттестуемой технологии, и указываются в программе аттестации, утверждаемой председателем аттестационной комиссии.

2.6.5. Если на производстве по проверяемой технологии будут выполняться швы в разных пространственных положениях, то контрольные соединения могут свариваться в одном, наиболее трудном, положении (потолочном или вертикальном) с учетом требования ПНАЭ Г-7-003-87.

2.6.6. В зависимости от типов конструкций, выполняемых на производстве по проверяемой технологии, должны быть сварены следующие контрольные соединения:

стыковые и нахлесточные (или тавровые) для облицовочных конструкций и закладных деталей из листового и профильного проката;

угловое соединение трубы с листом - для трубных проходок.

2.6.7. Контрольные сварные соединения выполняются сварщиками, имеющими удостоверение на право производства работ.

2.6.8. Контрольные сварные соединения подвергают контролю неразрушающими методами, которые предусмотрены настоящими ПК для данного типа производственных сварных соединений, а также механическим испытаниям стыковых сварных соединений и металлографическим исследованиям сварных соединений, выполненных угловым швом (нахлесточные, тавровые, угловые), и прорезных (заклепочных) сварных соединений. Контрольные прорезные (заклепочные) сварные соединения подвергают также капиллярному контролю.

Изготовление из контрольных сварных соединений образцов для механических испытаний и металлографических исследований должно производиться после проведения неразрушающего контроля. В случае обнаружения недопустимых дефектов при неразрушающем контроле решение о возможности использования этого сварного соединения для разрушающего контроля должно приниматься аттестационной комиссией.

2.6.9. При неудовлетворительных результатах аттестации технологии сварки аттестационная комиссия должна решить, следует ли провести вновь аттестацию или данная технология не может быть использована для сварки производственных соединений и требует доработки.

2.6.10. Первичная аттестация технологии сварки проводится для сварных соединений, технология выполнения кото рых на данном предприятии (строительно-монтажной организации) не применялась.

Если эта технология существенно отличается от аттестованной (применение способа сварки и сварочных материалов, не предусмотренных ОП ЛСБ, использование принципиально нового сварочного оборудования, сварка стали, которая не допущена Правилами ЛСБ), программа первичной аттестации и ее результаты должны быть согласованы с головной материаловедческой организацией. Необходимость такого согласования решается головной материаловедческой организацией. Если технология аттестована для изготовления оборудования и трубопроводов по "Правилам устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок" (ПНАЭ Г-7-008-89), то не требуется первичная аттестация по настоящим ПК.

3. КАТЕГОРИИ СВАРНЫХ СОЕДИНЕНИЙ, МЕТОДЫ И ОБЪЕМЫ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

3.1. Категории сварных соединений

3.1.1. В зависимости от доступности и условий эксплуатации установлены две категории сварных соединений.

К категории "Д" относятся сварные соединения элементов и конструкций, доступные для ремонта после окончания монтажа и во время эксплуатации.

К категории "НД" относятся сварные соединения элементов и конструкций, недоступные или ограниченно доступные для ремонта во время эксплуатации, а также постоянно контактирующие с радиоактивными средами.

Примечание. Доступными считаются такие соединения, ремонт и повторный контроль которых может быть выполнен без производства каких-либо работ по демонтажу или разрушению конструкций или оборудования АС или их элементов теми же (или заменяющими их в соответствии с настоящими ПК) методами контроля, что и при изготовлении и монтаже.

3.1.2. Категорию каждого сварного соединения определяет проектная (конструкторская) организация в соответствии с требованиями настоящих ПК и указывает в чертежах или ТУ на изделие (элемент).

3.2. Методы и объемы контроля сварных соединений

3.2.1. Для контроля качества сварных соединений применяют следующие методы:

визуальный и измерительный контроль;

радиографический контроль;

контроль герметичности;

капиллярный контроль;

ультразвуковой контроль;

разрушающие испытания (механические испытания, металлографические исследования, испытания на стойкость против МКК и содержание ферритной фазы в наплавленном металле). Разрушающие испытания применяют только для проверки контрольных образцов в соответствии с п. 4.6.1. настоящих правил.

3.2.2. Объем контроля качества сварных соединений определяют в соответствии с табл. 3.1 .

Примечание: По решению проектной организации допускается применять радиографический контроль на тавровых соединениях с неполным проплавлением (конструктивным непроваром) в корне шва при толщине свариваемых элементов не менее 20 мм.

Просвечивание в этом случае проводят под двумя углами. Наличие на радиографическом снимке изображения конструктивного непровара браковочным признаком не является.

3.2.3. В зависимости от объема проведения неразрушающий контроль подразделяется на сплошной (100%) и выборочный (менее 100%).

Сплошной контроль проводят по всей протяженности каждого сварного соединения. Выборочному контролю подвергают отдельные участки сварных соединений или отдельные сварные соединения.

3.2.4. Выборочный контроль отдельными участками проводят на прямолинейных и других незамкнутых сварных соединениях, а также на кольцевых сварных соединениях деталей с номинальным наружным диаметром более 250 мм. Отношение суммы длин проконтролированных участков к общей протяженности сварного соединения должно быть не менее установленного объема выборочного контроля.

3.2.5. При выборочном контроле кольцевых сварных соединений деталей с номинальным наружным диаметром не более 250 мм контролируют отдельные сварные соединения по всей их длине.

Количество контролируемых сварных соединений определяется установленным объемом выборочного контроля. При этом указанный объем должен быть выдержан для каждой группы однотипных сварных соединений, выполненных каждым сварщиком на изготовляемом (монтируемом) объекте (установке, заказе). Однотипность сварных соединений определяют в соответствии с разделом 2.6 настоящих ПК.

3.2.6. Выбор контролируемых участков по п. 3.2.4 или сварных соединений по п. 3.2.5 проводится службой, выполняющей контроль из числа наиболее трудновыполнимых или вызывающих сомнение по результатам предшествующего контроля, а в случае их отсутствия равномерно по длине контролируемого шва.

В число контролируемых должны быть включены, как правило, начальные и конечные участки швов.

3.2.7. Вне зависимости от объема выборочного контроля участки пересечения или сопряжения сварных швов на расстоянии не менее трех номинальных толщин сваренных деталей в каждую сторону от точки пересечения (сопряжения) осей швов подлежат контролю всеми предусмотренными методами и не засчитываются в объем выборочного контроля.

3.2.8. Если при проведении выборочного контроля каким-либо методом обнаружены недопустимые дефекты, то проводят дополнительный контроль тем же методом в удвоенном объеме соединений или их участков, выполненных сварщиком, допустившим брак.

Если невозможно установить фамилию сварщика, допустившего брак, или границы сварки, выполненной данным сварщиком по длине и глубине, то удваивают объемы контроля данной группы однотипных сварных соединений (карты облицовки, блока проходок и т.п.).

Если при дополнительном контроле снова будут обнаружены недопустимые дефекты, то сварные соединения, представленные данным объемом выборочного контроля, подвергают сплошному контролю.

3.2.9. При выявлении в процессе выборочного контроля дефекта на границе проверяемого участка контроль должен быть продолжен до выявления фактических границ дефектного участка, причем контроль, цель которого - выявление указанных границ, не входит в объем дополнительного контроля.

3.2.10. Контролируемая зона должна включать весь объем металла шва, а также примыкающие к нему участки основного металла в обе стороны от шва шириной не менее:

для стыковых сварных соединений, выполненных дуговой сваркой:

5 мм - при номинальной толщине свариваемых деталей до 5 мм включительно;

номинальной толщины свариваемых деталей - при значении этой толщины более 5 мм;

20 мм - при номинальной толщине свариваемых деталей свыше 20 мм;

для угловых и тавровых сварных соединений, выполненных дуговой сваркой:

3 мм - независимо от толщины.

В сварных соединениях различной номинальной толщины ширину контролируемых участков основного металла определяют отдельно для каждой из сваренных деталей в зависимости от их номинальной толщины.

3.3. Порядок контроля

Контроль сварных соединений проводят, как правило, в следующем порядке:

визуальный и измерительный;

радиографический;

герметичности;

капиллярный;

ультразвуковой.

Допускается по согласованию с заказчиком изменять указанный порядок при соблюдении требований раздела 4 настоящих ПК.

Таблица 3.1

Методы и объемы неразрушающего контроля сварных соединений

|

Характеристика сварного соединения |

Категория |

Визуальный и измерительный контроль |

Радиографический контроль |

УЗК1) |

Контроль герметичности2) |

Капиллярный контроль3) |

|

% от протяженности шва |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Стыковые, угловые соединения с полным проплавлением кромок: |

|

|

|

|

|

|

|

из стали перлитного класса; |

Д |

100 |

- |

204) |

100 |

- |

|

НД |

100 |

- |

304) |

100 |

- |

|

|

из коррозионностойких сталей; |

Д |

100 |

10 |

- |

100 |

- |

|

НД |

100 |

15 |

- |

100 |

- |

|

|

элементов из сталей перлитного класса с элементами из коррозионностойких сталей. |

Д |

100 |

25 |

- |

100 |

15 |

|

НД |

100 |

30 |

- |

100 |

20 |

|

|

Угловые, тавровые, нахлесточные соединения с неполным проплавлением кромок, швы нащельников и прорезные (заклепочные) соединения: |

|

|

|

|

|

|

|

из сталей перлитного класса и коррозионностойких сталей; |

Независимо |

100 |

|

|

100 |

|

|

элементов из сталей перлитного класса с элементами из коррозионностойких сталей. |

Д |

100 |

|

|

100 |

20 |

|

НД |

100 |

|

|

100 |

25 |

|

1) УЗК может быть заменен радиографическим в том же объеме.

2) Выполняется для соединений, к которым проектом предъявлены требования по герметичности.

3) Применяются также в случаях, указанных в разделе 4.4 настоящих ПК.

4) При проведении сварки механизированным способом допускается снижение объемов радиографического или ультразвукового контроля на 10%. Изменение объемов контроля должно быть оформлено техническим решением, согласованным в установленном порядке и имеющим силу до очередной аттестации технологии сварки, но не более 2 лет.

4. КОНТРОЛЬ И ОЦЕНКА КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

4.1. Визуальный и измерительный контроль

4.1.1. Визуальному и измерительному контролю подлежат все сварные швы с двух сторон (в случае доступности). Осмотру подвергают как сварной шов, так и прилегающую к нему зону основного металла на расстоянии не менее 20 мм от границы сплавления шва.

Сварные швы приварки к металлу герметизирующей облицовки различных элементов со стороны последующего бетонирования должны быть подвергнуты визуальному контролю в объеме 100%. Основной металл облицовки со стороны помещения ЛСБ должен быть проконтролирован визуально в объеме 100% протяженности следов от этих швов.

4.1.2. Визуальный и измерительный контроль предшествует всем другим методам контроля.

4.1.3. Визуальный и измерительный контроль проводится в соответствии с требованиями настоящих ПК, унифицированной методики ПНАЭ Г-7-016-89 и ПТД.

4.1.4. Визуальный контроль проводят для выявления:

несоответствия формы шва требованиям НТД и чертежей;

трещин, прожогов, незаваренных кратеров, свищей,

подрезов, непроваров, усадочных раковин;

пор и включений на поверхности сварного шва.

4.1.5. Измерительный контроль сварных соединений проводят для проверки:

ширины и высоты выпуклости сварного шва;

утонений в местах зачистки швов и прилегающей зоны основного металла;

перелома осей соединяемых деталей;

размеров поверхностных дефектов.

4.1.6. Размеры швов контролируют в соответствии с требованиями чертежей, технологических процессов (производственных инструкций), при этом места замеров должны располагаться на расстоянии не более 1 м друг от друга. Каждый шов замеряют не менее, чем в трех местах. Отступления от установленных размеров швов не допускаются.

4.1.7. При визуальном контроле не допускаются:

несоответствие формы шва требованиям ПТД и чертежей;

наличие в шве трещин, прожогов, незаваренных кратеров, наплывов, свищей, непроваров;

наличие в сварных швах поверхностных пор и включений, размеры которых превышают указанные в табл. 4.1.

4.1.8. Подрезы допускаются при одновременном выполнении следующих условий:

глубина подреза не превышает 0,5 мм при толщине стали менее 10 мм и 1 мм при толщине стали свыше 10 мм;

длина отдельного пореза не превышает 30 мм;

число подрезов на 1 м сварного шва не превышает 4;

подрезы удалены от мест пересечения сварных швов не менее, чем на 150 мм.

4.1.9. Размеры выпуклости сварного шва, а также величина перелома осей соединяемых деталей не должны превышать значений, указанных в НТД и чертежах.

Если величина выпуклости не препятствует проведению физических методов контроля, то по согласованию с разработчиком технологии сварки разрешается увеличивать допустимую величину выпуклости в большую сторону.

4.1.10. При односторонней сварке без подкладок допускается вогнутость и/или сплошная или прерывистая выпуклость корня шва с внутренней стороны, не превышающая значений, указанных в табл. 4.2 .

4.1.11. Величина высоты (глубины) углублений между валиками и чешуйчатости их поверхности не должна превышать значений, указанных в табл. 4.3 .

4.1.12. Все недопустимые дефекты, обнаруженные при визуальном контроле, должны быть зафиксированы в отчетной документации и устранены до проведения последующего контроля другими методами.

4.1.13. Утонение основного металла, получаемое в результате зачистки поверхностных дефектов, допускается при условии сохранения минимальной толщины детали, определяемой соответствующими стандартами на прокат, и обеспечения плавного перехода от утоненного места к соседним участкам.

4.2. Радиографический контроль

4.2.1. Радиографический контроль сварных соединений проводится с целью выявления внутренних дефектов в шве и околошовной зоне (непроваров, пор, включений, трещин, несплавлений, вогнутости корня, превышения проплава).

4.2.2. Радиографический контроль проводится в соответствии с требованиями настоящих ПК, ГОСТа 7512-82 и унифицированной методики ПНАЭ Г-7-017-89.

4.2.3. Чувствительность радиографического контроля должна соответствовать третьему классу чувствительности по ГОСТ 7512-82 .

4.2.4. Качество сварного соединения по результатам радиографического контроля считают удовлетворительным, если в нем отсутствуют следующие дефекты:

трещины всех видов и направлений, расположенные в металле шва, по линии оплавления и в околошовной зоне основного металла;

непровары (несплавления) между основным металлом и швом, а также отдельными валиками и слоями;

незаваренные (или не полностью заваренные) прожоги;

дефекты, превышающие указанные в табл.4.4 нормы по размеру и количеству дефектов.

Таблица 4.1

Нормы допустимости поверхностных пор и включений в сварных соединениях

|

Категория сварного соединения |

Номинальная толщина свариваемых элементов (наименьшая), мм |

Максимально допустимый линейный размер дефекта, мм |

Максимально допустимое число дефектов на любых 100 мм протяженности шва, шт. |

|

НД |

От 4,0 до 10,0 включительно |

1,0 |

4 |

|

|

Свыше 10,0 до 20 включительно |

1,2 |

4 |

|

|

Свыше 20,0 |

1,5 |

4 |

|

Д |

От 4,0 до 10,0 включительно |

1,2 |

5 |

|

|

Свыше 10,0 до 20 включительно |

1,5 |

5 |

|

|

Свыше 20,0 |

2,0 |

5 |

Таблица 4.2

Нормы вогнутости и выпуклости корня шва с внутренней стороны при односторонней сварке, мм

|

Номинальная толщина стенки S сварных деталей |

Допускаемая максимальная высота (глубина) в корне шва |

|

|

Вогнутости |

Выпуклости |

|

|

4,0 |

0,8 |

2,5 для всех толщин |

|

выше 4,0 до 6,0 включительно |

1,0 |

|

|

Свыше 6,0 до 8,0 включительно |

1,2 |

|

|

Свыше 8,0 |

0,15 S , но не более 1,6 мм, при условии увеличения выпуклости шва на 1 мм от номинального размера |

|

Таблица 4.3

Нормы допустимой высоты (глубины) углублений между валиками и чешуйчатости их поверхности, мм

|

Категория сварного соединения |

Номинальная толщина свариваемых элементов (наименьшая), мм |

Максимально допустимый линейный размер дефекта, мм |

|

НД |

От 4,0 до 10,0 включительно |

1,2 |

|

|

Свыше 10,0 |

1,5 |

|

Д |

От 4,0 до 10,0 включительно |

1,5 |

|

|

Свыше 10,0 |

1,8 |

4.3. Контроль герметичности

4.3.1. Контроль герметичности сварных соединений проводится с целью выявления сквозных дефектов (течей)

Примечания:

1. Видимые на радиографических снимках включения (поры), максимальный размер которых не превышает половины допустимой ширины включений на соответствующие толщины, разрешается не учитывать, если их не более 10 на любых 100 мм длины шва.

2. Допускается не исправлять обнаруженные отдельные поры или включения, если их поперечный размер не более чем в 1,5 раза превышает допустимый, а продольный размер соответствует допустимому по данным настоящей таблицы, в случае, если на том же контролируемом участке не обнаружены другие недопустимые дефекты. Объем выборочного контроля при обнаружении пор указанного размера увеличивается как при обнаружении брака в соответствии с п. 3.2.8 .

4.3.2. Контроль герметичности выполняется в соответствии с настоящими ПК, ГОСТом 3242-79 и унифицированной методикой ПНАЭ Г-7-019-89 одним или несколькими из следующих методов:

капиллярным смачиванием керосином;

пузырьковым пневматическим вакуумным методом;

пузырьковым пневматическим методом наддува воздуха (опрессовка);

манометрическим методом;

методом налива воды без напора.

4.3.3. Чувствительность контроля герметичности должна обеспечивать выявление дефектов, натекание через которые соответствует нормам, установленным для пятого класса ПНАЭ Г-7-019-89 (6,7 х 10 -6 - 6,7 х 10 -4 м3 х Па/с).

4.3.4. Перед проведением контроля герметичности не допускается обрабатывать шов абразивными инструментами, а также покрывать его какими-либо веществами (глицерин, масло, вазелин и т.п.), способными закупорить сквозной дефект.

4.3.5. Необходимость испытания на герметичность конкретного шва и метод контроля определяются проектной организацией в соответствии с требованиями настоящих ПК и указываются на чертеже.

4.3.6. При наличии двустороннего доступа к сварному соединению назначается метод керосиновой пробы. Не допускается применение этого метода на нахлесточных соединениях, а также тавровых и угловых, выполненных двумя сварными швами без сплошного провара.

4.3.7. При наличии одностороннего доступа к шву и при отсутствии в сварном соединении замкнутой (контрольной) полости контроль герметичности проводят пузырьковым пневматическим вакуумным методом. Разрежение внутри вакуум-камеры не должно быть меньше 0,08 МПа. Допускается в отдельных случаях использовать вакуум-камеру с разрежением не менее 0,06 МПа.

Примечание. Под разрежением понимают разницу между давлением внутри вакуум-камеры и атмосферным.

Таблица 4.4

Нормы на одиночные включения и скопления, допускаемые в сварных соединениях при радиографическом контроле, мм

|

Категория |

Толщина свариваемых элементов |

Отдельные включения |

Скопления длина |

Суммарная длина на любом участке сварного соединения длиной 100 мм |

|

|

ширина (диаметр) |

длина |

||||

|

НД |

до 5 вкл. |

1,0 |

4,0 |

6,0 |

10,0 |

|

|

св. 5 до 8 |

1,2 |

5,0 |

7,0 |

12,0 |

|

|

св. 8 до 11 |

1,5 |

6,0 |

9,0 |

15,0 |

|

|

св. 11 до 14 |

2,0 |

8,0 |

12,0 |

20,0 |

|

|

св. 14 до 20 |

2,5 |

10,0 |

15,0 |

25,0 |

|

|

св. 20 до 26 |

3,0 |

12,0 |

20,0 |

30,0 |

|

|

св. 25 |

4,0 |

15,0 |

25,0 |

40,0 |

|

Д |

до 5 вкл. |

1,2 |

6,0 |

10,0 |

12,0 |

|

|

св. 5 до 8 |

1,5 |

8,0 |

12,0 |

15,0 |

|

|

св. 8 до 11 |

2,0 |

10,0 |

15,0 |

20,0 |

|

|

св. 11 до 14 |

2,5 |

12,0 |

20,0 |

25,0 |

|

|

св. 14 до 20 |

3,0 |

15,0 |

25,0 |

30,0 |

|

|

св. 20 до 26 |

4,0 |

20,0 |

30,0 |

40,0 |

|

|

св. 25 |

5,0 |

25,0 |

40,0 |

50,0 |

4.3.8. В случае, если сварное соединение или узел имеет замкнутую полость, контроль герметичности проводится в соответствии с настоящими ПК ( Приложение 2 ) манометрическим методом и пузырьковым пневматическим методом наддува воздуха. Давление воздуха в контрольной полости должно быть не менее 0,6 МПа. В случае, если по условиям прочности такое давление создать невозможно, допускается использовать меньшее значение давления, но не ниже 0,2 МПа. Величина испытательного давления воздуха в контрольной полости должна быть указана в ТУ (требованиях) на изделие или на чертежах.

4.3.9. Метод налива воды без напора применяют при приемочном контроле крупногабаритных незамкнутых герметичных конструкций (баков, бассейнов).

4.3.10. Контроль методом налива воды без напора проводят в соответствии с требованиями настоящих ПК, чертежей и производственных инструкций.

4.3.11. Контроль методом налива воды без напора проводит монтажная организация при участии Заказчика. К началу испытаний все сварные соединения, заливаемые водой (или иной жидкостью), должны быть проверены на герметичность одним или несколькими методами, указанными в п. 4.3.2 .

4.3.12. При испытании конструкций, эксплуатируемых при нормальной температуре, перепад температур заливаемой во время испытаний воды (в момент залива) и окружающей среды не должен превышать 5°С. При этом температура воды не должна быть ниже 10°С. При испытании конструкций, содержащих в процессе эксплуатации воду (или иную среду) при повышенной температуре, а также проходящих при температуре окружающей среды ниже 5°С, температура заливаемой для испытаний воды не должна быть ниже эксплуатационной но не выше 40°С. Во всех случаях температура заливаемой воды указывается в Проекте.

4.3.13. Сварное соединение считается годным, если в процессе испытаний в нем не обнаружены дефекты или натекание не превышает допустимые нормы, определяемые проектом.

4.4. Капиллярный контроль

4.4.1. Капиллярный контроль проводится методами цветной, люминисцентной или люминисцентно-цветной дефектоскопии с целью выявления поверхностных трещин или иных трещиноподобных дефектов (непровары, несплавления).

4.4.2. Капиллярный контроль проводится в соответствии с требованиями настоящих ПК, ГОСТ 18442-80 и унифицированной методики ПНАЭ Г-7-018-89.

4.4.3. Капиллярному контролю подвергают места неоднократного ремонта, участки монтажных сварных соединений, вызывающие сомнения по результатам визуального контроля, а кроме того соединения из разнородных сталей (перлитной с аустенитной или аустенитно-ферритной) в объеме, соответствующем табл. 3.1 .

4.4.4. Капиллярный контроль проводят в соответствии с II классом чувствительности по ГОСТ 18442-80 для категории "НД" и III классом чувствительности для категории "Д".

4.4.5. При контроле по индикаторным следам качество сварного соединения считается удовлетворительным при одновременном соблюдении следующих условий:

индикаторные следы являются округлыми (линейные индикаторные следы отсутствуют);

наибольший размер каждого индикаторного следа не превышает трехкратных значений норм, приведенных в табл. 4.1 для одиночных включений;

количество индикаторных следов не превышает норм, приведенных в табл. 4.1 для одиночных включений;

индикаторные следы являются одиночными. Округлые индикаторные следы с наибольшим размером по 0,6 мм включительно не учитываются вне зависимости от номинальной толщины сваренных деталей.

4.4.6. Несплошности, не удовлетворяющие нормам п. 4.4.5 по индикаторным следам, допускается подвергать контролю по фактическим характеристикам (после удаления проявителя в зоне зафиксированных следов), результаты которого являются окончательными.

4.5. Ультразвуковой контроль

4.5.1. УЗК проводится с целью выявления внутренних дефектов (трещин, непроваров, шлаковых включений, газовых пор) без расшифровки их характера, но с указанием количества дефектов.

4.5.2. УЗК выполняют в соответствии с требованиями настоящих ПК, ГОСТа 14782-86 и унифицированной методики ПНАЭ Г-7-014-89.

4.5.3. УЗК проводят для сварных соединений из сталей перлитного класса в объемах, соответствующих табл. 3.1 настоящих ПК.

4.5.4. Качество сварного соединения по результатам УЗК считают удовлетворительным, если в нем не зафиксированы дефекты, размеры которых превышают нормы, указанные в табл. 4.5 .

4.6. Разрушающий контроль

4.6.1. Разрушающий контроль проводится:

1) при проверке качества сварочных материалов:

в случае отсутствия или неполноты сертификатных сведений ( п. 2.3.4);

на стойкость против МКК металла шва (наплавленного металла), выполненного аустенитными или аустенитно-ферритными присадочными материалами (для конструкций, работающих в водяных, пароводяных и паровых средах) ( п. 2.3.9);

на содержание ферритной фазы в наплавленном металле, выполненном аустенитными или аустенитно-ферритными присадочными материалами с регламентированным содержанием ферритной фазы ( п. 2.3.10);

2) при производственной аттестации технологии выполнения сварных соединений путем;

механических испытаний стыковых соединений (определение временного сопротивления разрыву и угла изгиба при нормальной температуре) ( п. 2.6.8);

металлографических исследований угловых, тавровых, нахлесточных и прорезных (заклепочных) соединений ( п. 2.6.8).

4.6.2. Механические испытания включают испытания на статические растяжение и изгиб по ГОСТ 6996-66 . Форма и размеры образцов для испытаний на растяжение должны соответствовать образцам типа XII или XIII, на статический изгиб - типа XXVII по ГОСТ 6996-66 .

4.6.3. Металлографические исследования проводятся на образцах (шлифах), вырезанных поперек шва, путем исследования макроструктуры шва и прилегающей зоны основного металла.

4.6.4. Образцы для испытания на МКК должны изготавливаться в соответствии с требованиями ГОСТ 6032-89. Испытание должно проводиться по методу АМ или АМУ без провоцирующего нагрева.

4.6.5. Определение содержания ферритной фазы производится объемным магнитным методом. Для этого изготавливают не менее двух цилиндрических образцов диаметром 5,0±0,1 мм и длиной 60±1 мм, вырезанных из верхних слоев пяти-семислойной наплавки. Для сварочной проволоки образцы могут быть изготовлены путем переплава проволоки в медный кокиль в соответствии с ГОСТ 2246-70 .

4.6.6. Результаты механических испытаний должны удовлетворять следующим требованиям:

1) временное сопротивление разрыву при испытании однородных сварных соединений на растяжение должно быть не ниже минимально допустимого для основного металла; для разнородных сварных соединений - не ниже минимально допустимого значения временного сопротивления разрыву менее прочной из свариваемых сталей;

2) угол изгиба при испытании на статический изгиб должен быть не менее:

100° - для сварных соединений углеродистых сталей;

80° - для сварных соединений кремнемарганцовистых сталей;

50° - для сварных соединений низколегированных конструкционных сталей;

160° - для сварных соединений аустенитных и аустенитно-ферритных сталей.

4.6.7. По результатам металлографических исследований макроструктуры сварные соединения бракуются, если на шлифе будут обнаружены:

трещины любых размеров;

непровары (несплавления) между основным металлом и металлом шва, а также между отдельными валиками и слоями;

одиночные поры и включения с наибольшим размером, превышающим значения, указанные в табл. 4.6, или если сумма наибольших размеров, выявленных на макрошлифе отдельных включений, цепочек или скоплений, превышает величину трехкратного допустимого одиночного включения, указанного в табл. 4.6.

Наличие конструктивного непровара для угловых швов, выполненных без подварки корня, браковочным признаком не является.

4.6.8. Количество образцов для механических испытаний (на каждый вид испытаний) и металлографических исследований должно быть не менее двух.

4.6.9. Результаты проверки стойкости против МКК считаются неудовлетворительными, если на образцах, испытанных в соответствии с ГОСТ 6032-89, будут обнаружены межкристаллитные трещины или надрывы коррозионного характера.

4.6.10. При получении неудовлетворительных результатов испытания на МКК хотя бы по одному образцу проводятся повторные испытания удвоенного количества образцов против норм, принятых для первичных испытаний. Результаты повторных испытаний считаются окончательными.

4.6.11. Содержание ферритной фазы в металле, наплавленном электродами или проволокой, должна быть в пределах от 2 до 8%, но не должно превышать значений верхнего предела, установленного в технических условиях на соответствующий сварочный материал.

4.6.12. При неудовлетворительных результатах испытаний по определению ферритной фазы должна быть выполнена новая контрольная наплавка и испытания повторены в том же объеме. Результаты повторных испытаний являются окончательными.

4.7. Контроль исправления дефектов в сварных соединениях

4.7.1. Контроль полноты и качества удаления дефектов производится в соответствии с ПТД по сварке.

4.7.2. Исправленные участки швов должны быть подвергнуты контролю всеми методами, предусмотренными настоящими ПК для данного соединения.

Таблица 4.5

Допустимые значения параметров и количество дефектов, выявленных при УЗК сварных соединениях

|

Категория |

Номинальная толщина (наименьшая) соединяемых элементов, мм |

Максимально допустимые эквивалентные (по зарубке) размеры дефекта, мм ´ мм |

Контрольный уровень чувствительности для фиксируемых дефектов |

Количество допустимых дефектов на любых 100 мм шва, шт. |

|

НД |

до 7 |

2,5 ´ 1,5 |

на 6 дБ ниже браковочного уровня |

6 |

|

|

св. 7 до 15 |

2,5 ´ 2,0 |

7 |

|

|

|

св. 15 до 20 |

3,5 ´ 2,0 |

8 |

|

|

Д |

до 7 |

2,5 ´ 1,5 |

То же |

7 |

|

|

св. 7 до 15 |

2,5 ´ 2,0 |

|

8 |

|

|

св. 15 до 20 |

3,5 ´ 2,0 |

|

9 |

Примечания:

1. Для металла толщиной до 5 мм нормы оценки даны только для контроля стыковых сварных соединений.

2. Условная протяженность допустимых дефектов не должна превышать условную протяженность контрольных отражателей.

Таблица 4.6

Нормы на одиночные поры и включения, допустимые при металлографических исследованиях, мм

|

Номинальная толщина сваренных элементов |

Допустимый наибольший размер дефекта |

|

св. 3,5 до 5,0 |

0.6 |

|

св. 5,0 до 6,5 |

0.8 |

|

св. 6,5 до 8,5 |

1.0 |

|

св. 8,5 до 12 |

1.5 |

|

св. 12 до 20 |

2.0 |

|

св. 20 до 35 |

2.5 |

4.7.3. Если при контроле качества в исправленном участке вновь будут обнаружены недопустимые дефекты, то проводится повторное исправление и контроль в том же порядке, а также контроль методом капиллярной дефектоскопии по разделу 4.4 .

4.7.4. Участки сварных швов, подвергнутые ремонту, должны быть указаны в отчетной документации на сварочные работы.

5. ТРЕБОВАНИЯ К ОТЧЕТНОЙ ДОКУМЕНТАЦИИ ПО КОНТРОЛЮ СВАРНЫХ СОЕДИНЕНИЙ

5.1. Отчетная документация по контролю сварочных работ и сварных соединений при изготовлении и монтаже подразделяется на четыре группы:

группа 1 - по аттестации персонала;

группа 2 - по контролю материалов;

группа 3 - по операционному контролю;

группа 4 - по приемочному контролю.

5.2. Формы отчетной документации устанавливаются предприятием, выполняющим сварку и контроль, с учетом требований настоящих ПК, действующей НТД и технических условий на изготовление изделий.

5.3. Отчетная документация 1, 2 и 3-й групп хранится на предприятии-изготовителе (в монтажной организации) и другим организациям (в том числе заказчику) не передается.

Срок хранения указанной документации со дня ее оформления должен составлять для:

1 группы - не менее 5 лет;

2 и 3 групп - не менее 3 лет.

5.4. Отчетная документация 4 группы после сдачи объекта в эксплуатацию передается владельцу сооружаемого объекта (заказчику) и хранится у него в течение всего срока эксплуатации объекта. Рентгеновские пленки хранятся на предприятии-изготовителе (в монтажной организации) в течение 5 лет после изготовления (монтажа) конструкции.

Отчетная документация (подлинники или копии) передается заказчику по мере приемки готовых конструкций (помещений).

5.5. Отчетную документацию 1 группы оформляют по результатам аттестации сварщиков, контролеров (дефектоскопистов) и ИТР.

Результаты аттестации персонала оформляют протоколами соответствующих аттестационных комиссий.

5.6. Отчетную документацию 2 группы оформляют на контроль:

основных материалов, подлежащих сварке;

сварочных материалов;

материалов по дефектоскопии.

Результаты контроля указанных материалов оформляют записями в соответствующих журналах.

Дополнительно к журналу контроля сварочных материалов должен вестись журнал прокалки покрытых электродов и сварочных флюсов для обеспечения возможности проверки срока их применения.

5.7. Отчетную документацию 3 группы оформляют на контроль:

сварочного оборудования;

аппаратуры для дефектоскопии;

подготовки и сборки деталей под сварку;

процесса сварки.

Результаты указанных видов контроля фиксируют в журналах контроля.

5.8. Отчетную документацию 4 группы оформляют в виде журналов или протоколов (актов, заключений) на контроль:

визуальный и измерительный;

радиографический;

герметичности;

капиллярный;

ультразвуковой;

разрушающий.

Приложение 1

ТЕРМИНЫ И ОСНОВНЫЕ ПОНЯТИЯ

1. Дефект - недопустимое отклонение от требований, установленных настоящим документом.

2. Трещина - дефект в виде разрыва металла сварного соединения.

3. Прожог - дефект в виде сквозного отверстия в сварном шве, образовавшийся вследствие вытекания части жидкого металла сварочной ванны в процессе выполнения сварки.

4. Свищ - дефект в виде воронкообразного или трубчатого углубления в сварном шве.

5. Наплыв - дефект в виде металла, натекшего в процессе сварки на поверхность сваренных деталей или выполненных валиков несплавившегося с ними.

6. Усадочная раковина - дефект в виде полости или впадины, образовавшейся при усадке расплавленного металла при затвердевании (располагается, как правило, в местах перерыва или окончания сварки).

7. Подрез - острое углубление на границе поверхности сварного шва с основным металлом или на границе поверхностей двух соседних валиков.

8. Брызги металла - дефект в виде затвердевших капель металла на поверхности сваренных деталей.

9. Непровар - несплавление в сварном соединении между основным металлом и металлом шва или отдельными валиками.

10. Углубление между валиками - продольная впадина между соседними валиками (оценивается по максимальной глубине).

11. Чешуйчатость - поперечные или округлые (при автоматической сварке под флюсом - удлиненно-округлые) углубления на поверхности валика, образовавшиеся вследствие неравномерности затвердевания металла сварочной ванны (оценивается по максимальной глубине).

12. Выпуклость (превышение проплава) корня шва - часть одностороннего сварного шва со стороны его корня, выступающая над уровнем расположения поверхностей сваренных деталей (оценивается по максимальной высоте расположения поверхности корня шва над указанным уровнем).

13. Вогнутость корня шва - углубление на поверхности сварного соединения с односторонним швом в месте расположения его корня (оценивается по максимальной глубине расположения поверхности корня шва от уровня расположения поверхностей сваренных деталей).

14. Ширина шва - расстояние между краями поверхности сварного шва в одном поперечном сечении.

15. Кромка сварного шва - торцевая поверхность детали после механической обработки до заданных чертежом размеров разделки сварного шва.

16. Смещение кромок - несовпадение уровней расположения свариваемых (сваренных) деталей в стыковых сварных соединениях.

17. Утонение основного металла - уменьшение толщины основного металла в зоне, примыкающей к сварному шву, вследствие механической обработки основного металла при подготовке к проведению УЗК или для других целей.

18. Номинальная толщина сваренных деталей - указанная в чертеже (без учета допусков) толщина основного металла деталей в зоне, примыкающей к сварному шву.

19. Включение - полость в металле шва, заполненная газом, шлаком или инородным металлом.

20. Пора - заполненная газом полость округлой формы в металле шва.

21. Несплошность - обобщенное наименование трещин, отслоений, прожогов, свищей, пор непроваров и включений.

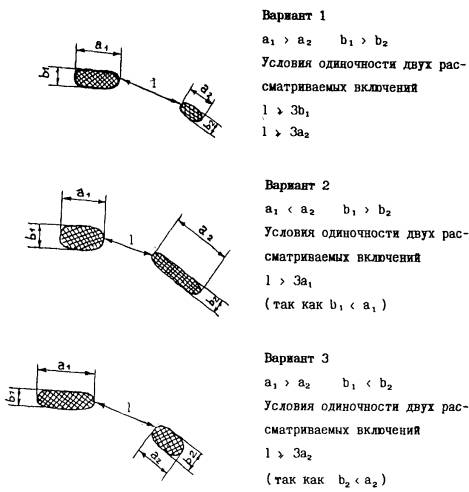

22. Включение - одиночное включение, минимальное расстояние от края которого до края любого другого соседнего включения не менее максимальной ширины каждого из рассматриваемых включений, но не менее трехкратного максимального размера включения с меньшим значением этого показателя (из двух рассматриваемых) ( рис. П 1.1 ).

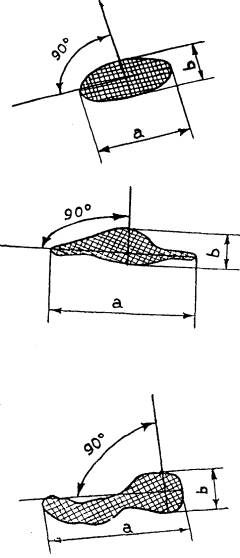

23. Максимальный размер одиночного включения - наибольшее расстояние между двумя точками внешнего контура включения ( рис. П 1.2 ).

24. Максимальная ширина включения - наибольшее расстояние между двумя точками внешнего контура включения, измерено в направлении, перпендикулярном наибольшему размеру включения ( рис. П 1.1 ).

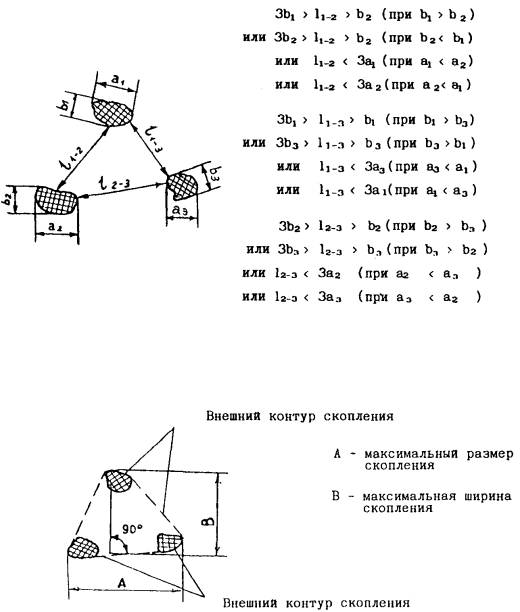

25. Скопление - два или несколько включений с наибольшим размером более 0,2 мм, минимальное расстояние между краями которых меньше установленного п. 2.2 для одиночных включений, но не менее максимальной ширины каждого из двух рассматриваемых любых соседних включений ( рис. П 1.3 ). При оценке расстояний между скоплениями включений скопление рассматривается как одиночное включение.

26. Внешний контур скопления - контур, ограниченный внешними краями включений, входящих в скопление, и касательными линиями, соединяющими указанные края ( рис. П 1.3 б).

27. Максимальный размер скопления - наибольшее расстояние между двумя точками внешнего контура скопления ( рис. П 1.3 б).

28. Максимальная ширина скопления - наибольшее расстояние между двумя точками внешнего контура скопления, измеренное в направлении, перпендикулярном максимальному размеру скопления ( рис. П 1.3 б).

29. Скопление считается одиночным, если минимальное расстояние от его внешнего контура до внешнего контура любого другого соседнего скопления или включения не менее трехкратной максимальной ширины каждого из двух рассматриваемых скоплений (или скопления и включения), но не менее трехкратного максимального размера скопления (включения) с меньшим значением этого показателя (из двух рассматриваемых) ( рис. П 1.4 ).

30. Индикаторный след (при капиллярном контроле) - окрашенный пенетрантом участок (пятно) поверхности сварного соединения или наплавленного металла в зоне расположения несплошности.

31. Индикаторный след считается одиночным, если минимальное расстояние от края этого следа до края любого другого соседнего индикаторного следа не менее максимальной ширины каждого из двух рассматриваемых следов, но не менее максимального размера индикаторного следа с меньшим значением этого показателя (из двух рассматриваемых).

32. Условная протяженность несплошности или эталонного отражателя (при УЗК) - максимальный размер зоны индикации несплошности или эталонного отражателя в определенном направлении (например, вдоль шва).

33. Эквивалентная площадь несплошности (при УЗК) - площадь модели несплошности, расположенной на том же расстоянии от поверхности ввода, что реальная несплошность, при которой данный информативный параметр несплошности и модели идентичен.

Рис. П 1.1. Одиночные включения

Рис. П 1.2. Максимальные размеры а и ширина b включения

Рис. П 1.3. Скопление

Рис. П 1.4. Одиночные скопления

Приложение 2

(обязательное)

МЕТОДИКА

контроля герметичности сварных соединений, образующих замкнутую плоскость

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая методика контроля распространяется на сварные соединения, образующие замкнутую плоскость при изготовлении (монтаже) элементов (деталей) АС.

1.2. Контроль герметичности указанных сварных соединений проводится пузырьковым пневматическим методом наддува воздуха в сочетании с пневматическим методом в объеме 100.

2. АППАРАТУРА КОНТРОЛЯ

2.1. Для измерения давления воздуха применяют проверенные манометры класса точности 1,5...2,5 с верхним пределом измерения на 15 ... 35% больше испытательного давления.

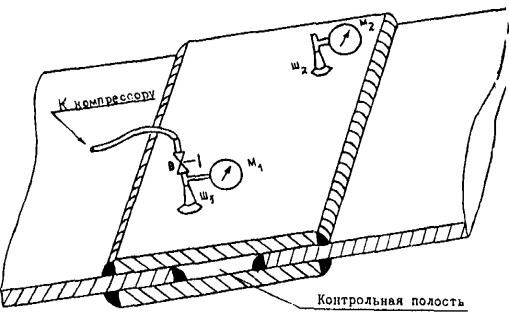

2.2. Схема подачи воздуха представлена на рис. П 2.1 . На каждом испытываемом соединении устанавливают два манометра (М1 и М2) в начале и конце камеры или, в случае кольцевой камеры, на противоположных концах диаметра в наиболее удобных для обслуживания местах.

При испытании камеры длиной менее 1,0 м или образованной с применением уголкового нащельника допускается устанавливать только один манометр М2 при обязательной врезке двух штуцеров и установке вентиля В на штуцере подачи сжатого воздуха.

2.3. До начала испытаний узел подачи сжатого воздуха в контрольную камеру, включающий вентиль В, М1 и соединительные шланги, проверяется на герметичность. Для этого необходимо присоединить узел к воздушной магистрали, заглушить свободный конец соединительного шланга, создать давление в узле подачи не менее 0,6 МПа (6 кг/см2) и в закрытом и открытом положении вентиля провести обмыливание всех мест сочленений и самого вентиля. Узел считается пригодным для проведения испытаний в случае отсутствия образования воздушных пузырьков в мыльном растворе.

Состав пенообразующего раствора выбирают в соответствии с унифицированной методикой ПНАЭ Г-7-019-89. После проверки узла на герметичность службой технического контроля делается запись в журнале контроля.

3. МЕТОДИКА ИСПЫТАНИЙ

3.1. Перед проведением контроля необходимо убедиться в отсутствии воды в камерах для закачки воздуха. Для этого подают сжатый воздух в контрольную полость через штуцер Ш1, оставив Ш2 свободным. Об отсутствии (наличии) воды в камере судят по составу выходящего через Ш2 воздуха. При наличии воды в камере такую продувку делают несколько раз, подавая воздух попеременно через Ш1 и Ш2.

Запрещается проводить продувку или надув полостей кислородом.

3.2. В начале испытаний шланг воздушной магистрали присоединяют к Ш1, после чего открывают вентиль В. После того, как давление по М1 и М2 сравнивается с испытательным, вентиль В перекрывают, а воздушную магистраль отсоединяют. Если показания М1 и М2 (в случае установки двух манометров на контрольную полость) различны, то начало испытаний задерживают до момента выравнивания показаний манометров, которое не должно быть меньше значения по п. 3.3 . настоящей методики.

3.3. Величина избыточного давления в камере устанавливается в соответствии с проектом или разработанными на его основе технологическими картами на контроль, но не менее значения 0,2 МПа.

Рекомендуется устанавливать максимальное давление, допускаемое проектом.

После перекрытия вентиля В проводят проверку на отсутствие крупных сквозных дефектов (трещин, длинных непроваров, незаваренных участков швов) в недоступных для осмотра сварных швах контролируемого сварного соединения. Для этого оно выдерживается под давлением в течение 10 с. В случае, если падение давления за это время составляет менее 0,2 МПа (2 кг/см2), испытания могут быть продолжены, в противном случае их прекращают до устранения причин утечки.

Примечания:

1. При длине камеры, превышающей 10 м, время (в секундах) выдержки под давлением принимается численно равным этой длине, измеряемой в метрах.

2. При длине камеры равной или менее 1м время выдержки принимают 5 с.

3.4. Для продолжения испытаний вентиль В устанавливают в такое положение, при котором в камере в течение всего времени испытаний может поддерживаться испытательное давление. При утечке из камеры не более 0,1 МПа (1 кг/см2) за все время испытаний шланг воздушной магистрали может быть снят с Ш1, а вентиль В перекрыт. При этом давление в камере в конце испытаний должно быть не менее 0,3 МПа (3 кг/см2).

3.5. Обнаружение дефектов проводится путем обмыливания испытываемого сварного соединения. При контроле труднодоступных при изготовлении и недоступных в процессе эксплуатации сварных соединений, а также при проведении контроля в условиях низких температур окружающего воздуха (ниже -10°С), допускается дополнительно проводить поиск дефектов методом акустического течеискания, используя приборы УЗТИ или УЗТИ-2, а также аналогичные приборы, имеющие такие же технические характеристики.

3.6. Обнаружение дефектов с помощью акустического течеискателя проводят согласно инструкции по эксплуатации прибора.

3.7. При проведении обмыливания дефектоскопист кистью наносит на контролируемый шов пенообразующий раствор и визуальным осмотром по образованию пузырьков воздуха убеждается в отсутствии (наличии) дефектов. Осмотр проводится сразу же после нанесения пенообразующего раствора.

3.8. После окончания испытания штуцеры при необходимости срезают и заваривают. Герметичность мест заварки штуцеров контролируют вакуум-камерой в соответствии с настоящими ПК.

В случае, если штуцер необходимо оставить, его следует заглушить и проверить на герметичность перед приемочными испытаниями всего помещения. В случае, если заглушенный штуцер остается на конструкции в период эксплуатации, необходимо контролировать на герметичность все швы контрольной полости, в состав которой он входит.

3.9. Обнаруженные дефекты отмечают краской (мелом) на сварном соединении и фиксируют в отчетной документации, после чего дефекты устраняют. Исправление дефектов при наличии в камере избыточности давления ЗАПРЕЩАЕТСЯ.

3.10. Участки швов, подвергнутые исправлению, должны быть вторично проконтролированы с составлением повторного заключения.

4. ОЦЕНКА КАЧЕСТВА СВАРНОГО СОЕДИНЕНИЯ

4.1. Оценка качества сварного соединения проводится в зависимости от условий контроля и расположения поверхностных швов.

4.1.1. В случае проведения контроля сварных соединений категории "Д" при температурах окружающего воздуха выше -10°С годными считаются такие сварные соединения, на которых при обмыливании не возникает воздушных пузырьков.

4.1.2. Для оценки качества сварных соединений категории "НД", а также сварных соединений категории "Д" при проведении контроля при низких температурах окружающего воздуха (ниже -10°С ), в камере создают испытательное давление, после чего вентиль В перекрывают, а камеру выдерживают под давлением в течение времени, зависящего от значения испытательного давления. Время определяют по табл. П 2.1.

В случае падения давления по манометру М2 за это время не более 0,02 МПа (0,2 кг/см2) сварное соединение считают годным. Если падение давления превышает это значение, то проводят обмыливание контролируемых сварных швов в присутствии представителя Заказчика. При отсутствии дефектов в этих швах по результатам обмыливания сварное соединение считают годным, причем повторное выдерживание под давлением не требуется.

4.2. Результаты испытаний фиксируют в журнале контроля, на основании которого выдают заключение.

Таблица П 2.1

Время выдержки при проведении контроля герметичности при температурах окружающего воздуха ниже -10°С

|

|

Испытательное давление, МПа (кг/см2) |

|||

|

0.4 |

0.5 |

0.6 |

1.0 |

|

|

Время, мин |

22 |

15 |

10 |

3.5 |

Рис. П 2.1. Схема подачи воздуха при испытании пневматическим методом наддува воздуха (опрессовкой)

СОДЕРЖАНИЕ

|

1. Общие положения . 1 2. Контроль подготовки производства и технологии сварочных работ . 2 2.1. Проверка квалификации персонала . 2 2.2. Проверка состояния сварочного оборудования и аппаратуры для дефектоскопии . 3 2.3. Контроль основных (свариваемых) и сварочных материалов и материалов для дефектоскопии . 4 2.4. Контроль подготовки и сборки деталей под сварку . 6 2.5. Контроль в процессе сварки . 6 2.6. Контроль при производственной аттестации технологии сварки . 7 3. Категории сварных соединений, методы и объемы контроля качества сварных соединений . 8 3.1. Категории сварных соединений . 8 3.2. Методы и объемы контроля сварных соединений . 8 3.3. Порядок контроля . 10 4. Контроль и оценка качества сварных соединений . 10 4.1. Визуальный и измерительный контроль . 10 4.2. Радиографический контроль . 11 4.3. Контроль герметичности . 12 4.4. Капиллярный контроль . 14 4.5. Ультразвуковой контроль . 14 4.6. Разрушающий контроль . 14 4.7. Контроль исправления дефектов в сварных соединениях . 16 5. Требования к отчетной документации по контролю сварных соединений . 16 Приложение 1 Термины и основные понятия . 17 Приложение 2 Методика контроля герметичности сварных соединений, образующих замкнутую плоскость . 21 |