Пособие Справочник дорожного мастера. Строительство, эксплуатация и ремонт автомобильных дорог. Учебно-практическое пособие

СПРАВОЧНИК ДОРОЖНОГО МАСТЕРА

Строительство, эксплуатация и ремонт автомобильных дорог

Учебно-практическое пособие

Москва

Инфра-Инженерия

2005

Содержание

|

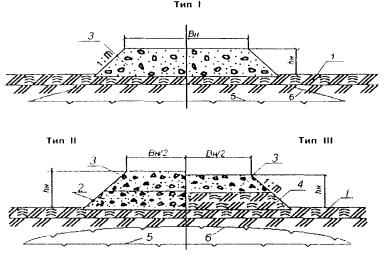

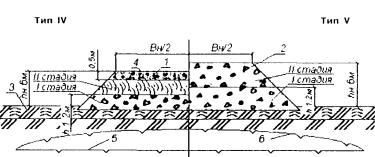

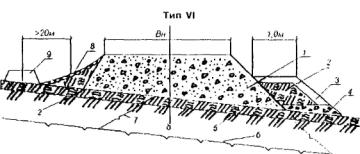

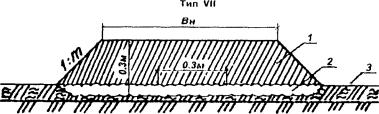

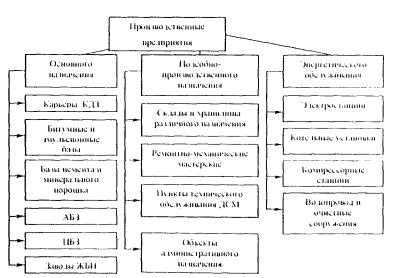

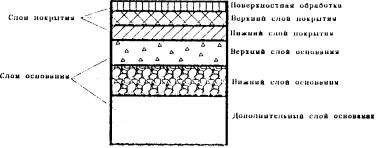

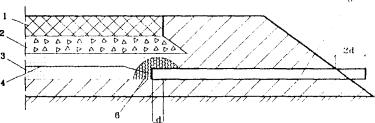

Введение РАЗДЕЛ I ВОЗВЕДЕНИЕ ЗЕМЛЯНОГО ПОЛОТНА Глава 1. Общие сведения о возведении земляного полотна 1.1. Состав дорожно-строительных работ 1.2. Основы комплексной механизации и автоматизации технологических процессов 1.3. Выбор землеройно-транспортных машин 1.4. Методы организации дорожно-строительных работ 1.5. Классификация грунтов 1.6. Расположение грунтов в теле насыпи 1.7. Теоретические предпосылки основ уплотнения земляного полотна 1.8. Определение оптимальной плотности и влажности грунта 1.9. Требования к плотности грунта в теле насыпи 1.10. Выбор машин для уплотнения земляного полотна 1.11. Производство работ по уплотнению земляного полотна 1.12. Контроль качества уплотнения насыпей Глава 2. Строительство водоотводных устройств и сооружений 2.1. Отвод поверхностных вод 2.2. Понижение уровня и отвод грунтовых вод 2.3. Устройство водонепроницаемых и капилляропрерывающих слоев 2.4. Строительство водопропускных труб Глава 3. Возведение земляного полотна в нескальных грунтах 3.1. Восстановление и закрепление трассы 3.2. Расчистка дорожной полосы 3.3. Разбивка земляного полотна 3.4. Удаление растительного слоя 3.5. Рыхление нескальных грунтов 3.6. Возведение земляного полотна из боковых резервов автогрейдерами 3.7. Возведение земляного полотна из боковых резервов бульдозерами 3.8. Возведение земляного полотна из боковых и сосредоточенных резервов и грунтовых карьеров скреперами 3.9. Особенности возведения земляного полотна на косогорах 3.10. Возведение земляного полотна из привозного грунта 3.11. Разработка выемок в нескальных грунтах бульдозерами и скреперами 3.12. Разработка выемок экскаваторами Глава 4. Сооружение земляного полотна в особых условиях 4.1. Особенности возведения земляного полотна в горных условиях 4.1.1. Бурение скальных пород 4.1.2. Взрывчатые вещества, способы и средства взрывания 4.1.3. Производство взрывных работ 4.1.4. Технология возведения земляного полотна в скальных грунтах 4.2. Возведение земляного полотна на болотах 4.2.1 Типы болот и способы возведения на них насыпей 4.2.2. Возведение земляного полотна на поверхности болота 4.2.3. Возведение земляного полотна на болоте с полным или частичным выторфовыванием 4.2.4. Возведение земляного полотна на поверхности болота после устройства дренажных прорезей или дрен 4.3. Возведение земляного полотна в зимних условиях 4.3.1. Правила производства земляных работ в зимних условиях 4.3.2. Предохранение грунтов от промерзания 4.3.3. Рыхление мерзлых грунтов 4.3.4. Оттаивание мерзлых грунтов 4.3.5. Технико-экономическое обоснование способа подготовки грунта к разработке в зимнее время 4.3.6. Особенность возведения земляного полотна в зимнее время 4.4. Возведение земляного полотна в районе вечной мерзлоты 4.4.1. Особенности приложения трассы в районе вечной мерзлоты 4.4.2. Характеристика условий строительства земляного полотна в районе вечной мерзлоты 4.4.3. Технико-экономическое обоснование и технология производства работ Глава 5. Планировочные и укрепительные работы 5.1. Планировка земляного полотна 5.2. Укрепление земляного полотна 5.3. Контроль качества земляного полотна и правила его приемки РАЗДЕЛ II ДОРОЖНО-СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ Глава 6. Основы дорожно-строительных материалов 6.1. Свойства дорожно-строительных материалов 6.1.1. Физические свойства 6.1.2. Механические свойства 6.1.3. Химические свойства 6.1.4. Конструкционные свойства 6.1.5. Технологические свойства 6.1.6. Эксплуатационные свойства 6.2. Природные каменные материалы 6.2.1. Горные породы, их происхождение и классификация 6.2.2. Обломочные горные породы 6.3. Минеральные вяжущие материалы 6.3.1. Воздушная известь 6.3.2. Портландцемент 6.3.3. Особые виды портландцемента 6.4. Цементобетоны 6.4.1. Свойства бетонной смеси 6.4.2. Расчет состава бетона 6.5. Органические вяжущие материалы 6.5.1. Битумы нефтяные 6.5.2. Битумы сланцевые 6.5.3. Каменноугольные дегти 6.5.4. Битумные эмульсии 6.5.5. Добавки, вводимые в органические вяжущие материалы 6.6. Асфальтобетон 6.6.1. Требования к материалам 6.6.2. Структурно-механические свойства асфальтобетона 6.6.3. Нормативные требования к асфальтобетону 6.6.4. Расчет состава асфальтобетонной смеси 6.6.5. Холодный асфальтобетон 6.6.6. Литой асфальтобетон 6.6.7. Дегтебетон РАЗДЕЛ III ПРОИЗВОДСТВЕННЫЕ ПРЕДПРИЯТИЯ ДОРОЖНОГО ХОЗЯЙСТВА Глава 7. Проектирование производственных предприятий 7.1. Проектирование карьеров нерудных материалов 7.1.1. Буровзрывные работы 7.2. Базы по переработке нерудных материалов 7.2.1. Технологические процессы переработки камня 7.2.2. Механизация технологических процессов переработки камня 7.2.3. Переработка гравийно-песчаных материалов 7.2.4. Обогащение и улучшение каменных материалов 7.3. Базы битумных материалов 7.3.1. Обезвоживание и нагрев битума 7.3.2. Приготовление битумных эмульсий 7.3.3. Технология получения битума из гудрона на окислительных установках 7.4. Заводы для приготовления асфальтобетонных смесей 7.4.1. Технология приготовления асфальтобетонной смеси 7.4.2. Проектирование генерального плана АБЗ 7.4.3. Переработка старого асфальтобетона 7.4.4 Контроль качества исходных материалов и асфальтобетонной смеси 7.5. Проектирование заводов по приготовлению цементобетонных смесей 7.5.1. Приготовление цементобетонной смеси 7.5.2. Организация складов на цементобетонном заводе 7.5.3. Транспортирование цементобетонных смесей 7.5.4. Проектирование генерального плана цементобетонного завода 7.5.5. Контроль качества цементобетонной смеси 7.6. Технология изготовления железобетонных изделий 7.6.1. Технология изготовления арматурных конструкций 7.6.2. Формовочная оснастка 7.6.3. Уплотнение цементобетонной смеси на стадии формования изделия 7.6.4. Тепловая обработка железобетонных изделий 7.6.5. Организация склада готовой продукции и контроль качества готовой продукции РАЗДЕЛ IV ДОРОЖНЫЕ ОДЕЖДЫ Глава 8. Устройство дорожных одежд 8.1. Общие сведения о строительстве дорожных одежд 8.1.1. Классификация дорожных одежд 8.1.2. Теоретические основы повышения устойчивости покрытий низшего типа 8.1.3. Строительство дорожных одежд низших типов 8.1.4. Осушение верхней части земляного полотна и дорожной одежды 8.2. Дорожные одежды с покрытиями переходных типов 8.2.1. Устройство гравийных оснований и покрытий 8.2.2. Устройство щебеночных оснований и покрытий 8.2.3. Устройство мостовых 8.3. Устройство дорожных одежд из укрепленных грунтов и местных малопрочных каменных материалов, обработанных вяжущими 8.3.1. Требования, предъявляемые к грунтам, подлежащим укреплению вяжущим и укрепленному грунту 8.3.2. Укрепление грунтов минеральными вяжущими материалами 8.4. Дорожные одежды усовершенствованных типов 8.4.1. Характеристика усовершенствованных покрытий облегченного типа 8.4.2. Устройство покрытий и оснований способом пропитки 8.4.3. Укрепление щебеночного основания пескоцементной смесью по способу пропитки 8.4.4. Устройство покрытий и оснований способов смешения на дороге 8.4.5. Устройство поверхностной обработки 8.5. Устройство асфальтобетонных покрытий 8.5.1. Транспортирование горячих асфальтобетонных смесей 8.5.2. Организация производства работ 8.5.3. Подготовительные работы 8.5.4. Укладка асфальтобетонной смеси 8.5.5. Уплотнение асфальтобетонной смеси 8.5.6. Особенности строительства покрытий из литых асфальтобетонных смесей 8.6. Устройство цементобетонных покрытий 8.6.1. Требования к материалам, применяемым для устройства цементобетонных покрытий, и дорожному цементобетону 8.6.2. Конструкции дорожных одежд с цементобетонным покрытием 8.6.3. Определение скорости потока и сменной потребности в материалах 8.6.4. Проектирование вариантов машинно-дорожных отрядов 8.6.5. Проектирование технологической последовательности строительства цементобетонного покрытия 8.6.6. Разработка технологических карт на устройство цементобетонного покрытия 8.6.7. Организация строительства однослойного цементобетонного покрытия 8.7. Устройство сборных покрытий из бетонных и железобетонных плит 8.7.1. Конструкции сборных покрытий 8.7.2. Технология строительства сборных покрытий РАЗДЕЛ V ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ Глава 9. Воздействие автомобильных дорог на окружающую среду 9.1. Влияние экологических факторов среды обитания на здоровье населения 9.2. Оценка уровня загрязнения почв в придорожной полосе автотранспортными выбросами свинца 9.3. Оценка уровня загрязнения атмосферного воздуха 9.4.Оценка уровня шумового воздействия автотранспорта 9.5. Сохранение плодородия земель 9.6. Рекультивация земель РАЗДЕЛ VI РЕМОНТ И СОДЕРЖАНИЕ АВТОМОБИЛЬНЫХ ДОРОГ Глава 10. Общие принципы и положения 10.1. Классификация работ 10.2. Нормативные требования к эксплуатационному состоянию автомобильных дорог 10.2.1. Общие положения 10.2.2. Требования к эксплуатационному состоянию дорог и улиц 10.2.3. Требования к техническим средствам организации дорожного движения и оборудованию дорог и улиц 10.2.4. Дорожные ограждения и бортовой камень 10.2.5. Методы контроля 10.3. Наиболее распространенные деформации и разрушения земляного полотна и дорожных одежд 10.4. Нормы межремонтных сроков дорожных одежд и покрытий Глава 11. Содержание автомобильных дорог 11.1. Задачи содержания автомобильных дорог 11.2. Состав работ по содержанию автомобильных дорог 11.3. Содержание автомобильных дорог весной, летом и осенью 11.3.1. Содержание земляного полотна и полосы отвода 11.3.2. Содержание проезжей части 11.3.3. Обеспыливание дорог 11.3.4. Содержание обстановки дороги, зданий и сооружений дорожной службы 11.3.5. Пропуск ледохода и паводка 11.3.6. Особенности содержания дорог в горной местности 11.4. Содержание автомобильных дорог в зимний период 11.4.1. Очистка дорог от снега 11.4.2. Борьба с зимней скользкостью на автомобильных дорогах 11.4.3. Наледи и борьба с ними 11.4.4. Защита автомобильных дорог от снежных лавин 11.5. Озеленение автомобильных дорог 11.5.1. Снегозащитные насаждения 11.5.2. Декоративные насаждения 11.5.3. Уход за насаждениями, их усиление, рубки ухода Глава 12. Ремонт автомобильных дорог 12.1 Задачи ремонта автомобильных дорог 12.2. Состав работ по ремонту автомобильных дорог 12.3. Ремонт земляного полотна и водоотводных сооружений 12.4. Технология ремонта дорожных покрытий 12.5. Ремонт обстановки дороги Глава 13. Капитальный ремонт автомобильных дорог 13.1. Задачи капитального ремонта автомобильных дорог 13.2. Состав работ по капитальному ремонту автомобильных дорог 13.3. Технология работ по капитальному ремонту земляного полотна и водоотводных сооружений 13.4. Технология капитального ремонта дорожных одежд 13.5. Капитальный ремонт обстановки дороги Глава 14. Основные природоохранные требования и рекомендации при содержании и ремонте автомобильных дорог и инженерных сооружений 14.1. Общие требования 14.2. Охрана окружающей среды при ремонте автомобильных дорог 14.3. Охрана природной среды при выполнении работ по содержанию дорог 14.4. Борьба с транспортным шумом РАЗДЕЛ VII ЗИМНИЕ ДОРОГИ И ЛЕДОВЫЕ ПЕРЕПРАВЫ Глава 15. Зимние дороги 15.1. Проектирование автозимников 15.2. Строительство автозимников 15.3. Содержание автозимников Глава 16. Ледовые переправы 16.1. Проектирование ледовых переправ 16.2. Строительство ледовых переправ 16.3. Содержание и ремонт ледовых переправ Глава 17. Инструкция по безопасному передвижению по ледовым дорогам, переправам и через водные преграды 17.1. Общие требования 17.2. Меры безопасности при ледовых переправах РАЗДЕЛ VIII ОРГАНИЗАЦИЯ ДВИЖЕНИЯ НА АВТОМОБИЛЬНЫХ ДОРОГАХ Глава 18. Инженерные устройства 18.1. Дорожные знаки 18.2. Дорожная разметка 18.3. Дорожные ограждения 18.4. Направляющие устройства 18.5. Организация движения и ограждение мест производства дорожных работ РАЗДЕЛ IX ТАРИФНО-КВАЛИФИКАЦИОННАЯ ХАРАКТЕРИСТИКА ОСНОВНЫХ ПРОФЕССИЙ И ДОЛЖНОСТЕЙ СПЕЦИАЛИСТОВ И РАБОЧИХ ДОРОЖНОГО ХОЗЯЙСТВА Глава 19. Общая часть 19.1. Тарифно-квалификационная характеристика специалистов дорожного хозяйства 19.1.1. Мастер участка 19.1.2. Начальник участка 19.1.3. Производитель работ (прораб) 19.1.4. Техник 19.1.5. Лаборант 19.2. Тарифно-квалификационная характеристика рабочих дорожной отрасли 19.2.1. Аппаратчик окисления битума 19.2.2. Асфальтобетонщик 19.2.3. Бетонщик 19.2.4. Вальщик леса 19.2.5. Грохотовщик 19.2.6. Дробильщик 19.2.7. Дорожный рабочий 19.2.8. Землекоп 19.2.9. Изолировщик на гидроизоляции 19.2.10. Каменщик 19.2.11. Мостовщик 19.2.12. Плотник 19.2.13. Стропальщик 19.3. Тарифно-квалификационная характеристика машинистов машин и механизмов 19.3.1. Оператор машин и механизмов 19.3.2. Водитель автомобиля 19.4. Тарифно-квалификационная характеристика машинистов дорожно-строительных машин 19.4.1. Машинист машин и механизмов 19.4.2. Машинист бульдозера 19.4.3. Машинист скрепера 19.4.4. Тракторист 19.4.5. Машинист экскаватора 19.4.6. Слесарь по ремонту дорожно-строительных машин и тракторов РАЗДЕЛ X ТИПОВЫЕ ИНСТРУКЦИИ ПО ОХРАНЕ ТРУДА Глава 20. Типовые инструкции по охране труда рабочих дорожной отрасли 20.1. Типовая инструкция по охране труда для бетонщиков ТОИ Р-66-04-93 20.2. Типовая инструкция по охране труда для землекопов ТОИ Р-66-05-93 20.3. Типовая инструкция по охране труда для монтажников стальных и железобетонных конструкций ТОИ Р-66-16-93 20.4. Типовая инструкция по охране труда для стропальщиков ТОИ Р-66-18-93 20.5. Типовая инструкция по охране труда для электросварщиков ручной сварки ТОИ Р-66-20-93 20.6. Типовая инструкция по охране труда для аккумуляторщиков ТОИ Р-66-21-95 20.7. Типовая инструкция по охране труда для арматурщиков ТОИ Р-66-22-95 20.8. Типовая инструкция по охране труда для асфальтобетонщиков ТОИ Р-66-23-95 20.9. Типовая инструкция по охране труда для дорожных рабочих ТОИ Р-66-25-95 20.10. Типовая инструкция по охране труда для изолировщиков на гидроизоляции ТОИ Р-66-27-95 20.11. Типовая инструкция по охране труда для слесарей по ремонту дорожно-строительных машин и тракторов ТОИ Р-66-54-95 Глава 21. Типовые инструкции по охране труда машинистов машин и механизмов 21.1. Типовая инструкция по охране труда для машинистов автомобильных, гусеничных и пневмоколесных кранов ТОИ Р-66-10-93 21.2. Типовая инструкция по охране труда для водителей грузовых автомобилей ТОИ Р-66-24-95 21.3. Типовая инструкция по охране труда для машинистов бетононасосных установок (передвижных) ТОИ Р-66-32-95 21.4. Типовая инструкция по охране труда для машинистов бетоносмесителей передвижных (автобетоносмесителей) ТОИ Р-66-33-95 21.5. Типовая инструкция по охране труда для машинистов компрессоров передвижных с электродвигателем ТОИ Р-66-37-95 21.6. Типовая инструкция по охране труда для машинистов погрузчиков автомобильных ТОИ Р-66-40-95 Глава 22. Типовые инструкции по охране труда машинистов дорожных машин 22.1. Типовая инструкция по охране труда для машинистов бульдозеров ТОИ Р-66-12-93 22.2. Типовая инструкция по охране труда для машинистов экскаваторов одноковшовых ТОИ Р-66-14-93 22.3. Типовая инструкция по охране труда для машинистов автогрейдеров ТОИ Р-66-30-95 22.4. Типовая инструкция по охране труда для машинистов автогудронаторов ТОИ Р-66-31-95 22.5. Типовая инструкция по охране труда для машинистов катков самоходных с гладкими вальцами ТОИ Р-66-36-95 Глава 23. Охрана труда. Обеспечение бесплатной специальной одеждой, специальной обувью и другими средствами индивидуальной защиты специалистов, служащих и рабочих дорожного хозяйства 23.1. Общие положения Библиографический список

|

Справочник содержит необходимые сведения по технологии возведения земляного полотна, дорожно-строительным материалам и производственным предприятиям дорожного хозяйства. Изложена технология и организация строительства дорожных одежд, а также правила ремонта и содержания автомобильных дорог.

В справочнике даны рекомендации по проектированию, строительству и эксплуатации автозимников и ледовых переправ.

В помощь руководителям дорожных хозяйств приведена тарифно-квалификационная характеристика основных профессий и должностей специалистов и рабочих, дан справочный материал по обеспечению рабочих бесплатной специальной одеждой и обувью.

Справочник предназначен для инженеров и мастеров, занятых строительством, эксплуатацией и ремонтом автомобильных дорог. Он может быть использован и студентами, обучающимися по специальности «Автомобильные дороги и аэродромы».

КОЛЛЕКТИВ АВТОРОВ:

С.Г. Цупиков, канд. техн. наук, проф. - введение, гл. с I по IX (кроме гл. IV п. 4.1...4.4; гл. VII п.7.1 и 7.2; гл. IX п. 9.1 и 9.2);

А.Д. Гриценко, канд. техн. наук, проф. - гл. с X по XIV;

A. M. Борцов, канд. техн. наук. доц. - гл. XVIII;

И.М. Гуряева, канд. техн. наук, доц. - гл. с XV по XVII;

Т.В. Москвитина, инж. - гл. XIX и XXIII;

Н.С. Казачек, канд. техн. наук, доц. - гл. с XX по XXII;

В.В. Кузьмин, канд. техн. наук, доц. - гл. IV п. 4.1 ...4.4 и гл. VII п.7.1 и 7.1.1;

О.А. Иванова., инж. - гл. IX п. 9.1 и 9.2.

Введение

Автомобильная дорога - это комплекс сложных и дорогостоящих инженерных сооружений, без которых не может работать автотранспорт, перевозящий около 80 % грузов страны. Транспортная сеть влияет на размещение производственных сил, освоение новых районов и природных богатств, способствует повышению эффективного использования местных ресурсов и сельскохозяйственных угодий. Чтобы народное хозяйство работало в нормальных условиях, необходимо иметь 500...600 км автомобильной дороги на 1 тыс. км2 территории. В настоящее время автодорожная сеть Российской Федерации составляет менее 100 км на 1 тыс. км2 территории. Для сравнения, в Испании - 260, в Польше - 980, во Франции - 2420 км на 1 тыс. км2.

От сложности дорожной сети и ее качества зависит эффективность использования автомобильного транспорта и безопасность дорожного движения.

Освоение северных и северо-восточных районов немыслимо без развития сети автомобильных дорог. Строительство дорог в этих районах связано со значительными трудностями, поскольку приходится прокладывать их в сложных природных условиях (пересеченный рельеф, вечная мерзлота, болота, малая продолжительность летнего строительного сезона и др.). Рост объемов дорожно-строительных работ требует не только дальнейшего укрепления производственной мощности дорожно-строительных организаций, но и полного рационального использования техники, существенного улучшения организации и технологии строительства.

Работы по строительству автомобильных дорог можно разделить на подготовительные, строительно-монтажные, заготовительные, включающие работу производственных предприятий и складское хозяйство, транспортные. Затраты труда и материальные ресурсы на разработку месторождений нерудных материалов, переработку, обогащение, приготовление полуфабрикатов и изделий составляют около 50 % от всех затрат на строительство автомобильной дороги. Достаточно сказать, что на строительство одного километра дороги III технической категории требуется: песка - 4500 м3, щебня - 2500 м3 битума - 100 т, минерального порошка - 120 т.

Для строительства, ремонта и содержания автомобильных дорог и сооружений применяют разнообразные природные и искусственные материалы. Природные строительные материалы добывают в местах их образования, обычно в верхних слоях земной коры (например, песок, гравий). Искусственные строительные материалы изготавливают по специальной технологии из природного сырья или отходов промышленности, из смеси разных материалов, причем, свойства исходных составляющих претерпевают физико-химические изменения, в результате чего получается новый материал с новыми свойствами, отличающийся от исходного сырья. Так, после смешения и уплотнения смеси щебня, песка, цемента и воды и последующего отвердевания смеси получают цементобетон.

Строительные материалы, которые могут быть получены в районе строительства из местного природного сырья или отходов промышленности с использованием для их добычи и переработки сравнительно несложного оборудования, называют местными строительными материалами. Применение местных материалов в дорожном строительстве при рациональном конструировании сооружений снижает их стоимость, экономит материалы промышленного производства, сокращает транспортные расходы и обеспечивает строительству более широкий фронт работ. К этой группе относят песок, гравий, щебень из местных каменных пород.

Материалы из сырья, имеющего ограниченное распространение и для производства которых необходимо заводское оборудование и квалифицированный персонал, называют строительными промышленного (централизованного) производства. К этой группе относят цементы, битумы, дегти, металл, которые поступают на строительство в готовом виде.

При приемке материалов, поступающих на объекты в готовом виде, задача мастера сводится к умению проверить качество, организовать их правильную перевозку, хранение и использование. При добыче, переработке и изготовлении материалов на месте строительства (например, каменных материалов, цементо- и асфальтобетонов) мастер организует и руководит работами в притрассовых карьерах, на бетонных заводах, полигонах и базах. В этом случае необходимо глубоко знать не только свойства исходного сырья, полуфабрикатов, составляющих бетона, но и умело организовать технологию производства материалов. Наряду с этим, мастер обязан организовать систематический текущий контроль производства полуфабрикатов, материалов и изделий, их хранение и использование.

За последние годы были пересмотрены многие строительные нормы и правила, государственные стандарты на материалы, полуфабрикаты, изделия, правила производства работ и другие документы. Внедрены новые технологии скоростного строительства автомобильных дорог и новые высокопроизводительные комплекты дорожных машин и оборудования производственных предприятий.

Прогресс в области дорожно-строительных материалов способствовал повышению требований к ним, а также применению новых материалов, в частности - широкому использованию геотекстиля, пластиковых георешёток, щебеночно-мастичного асфальта и др.

Таким образом, возникла необходимость в издании данного справочника с учетом требований по повышению эффективности производства и качества продукции, а также последних достижений науки и техники.

На строительстве, реконструкции и содержании автомобильных дорог в настоящее время заняты тысячи дорожно-строительных организаций, поэтому потребность в справочной литературе по дорожному строительству очень велика.

РАЗДЕЛ I

ВОЗВЕДЕНИЕ ЗЕМЛЯНОГО ПОЛОТНА

Глава 1.

Общие сведения о возведении земляного полотна

1.1. Состав дорожно-строительных работ

Все работы, связанные со строительством автомобильных дорог, можно разделить на три группы:

Строительно-монтажные - направлены на создание конечной продукции. При возведении земляного полотна к ним относят:

1. Подготовительные работы:

- восстановление и закрепление трассы;

- расчистка дорожной полосы от леса, кустарника, пней, камней и др.;

- разбивка земляного полотна;

- удаление растительного слоя;

- обеспечение водоотвода.

2. Основные работы:

- разрыхление грунта;

- разработка, перемещение и укладка грунта;

- послойное разравнивание;

- уплотнение.

3. Отделочные работы:

- планировка земляного полотна;

- укрепление откосов земляного полотна;

- рекультивация земель.

Строительно-монтажные работы при возведении земляного полотна подразделяют на линейные и сосредоточенные. Линейными называют работы, объемы которых равномерно распределены по всей строящейся дороге и повторяются на каждом километре лишь с небольшим отклонением. Сосредоточенными называют работы, которые резко отличаются по объему, технологии выполнения от работ, выполняемых на смежных участках.

Заготовительными называют работы по заготовке дорожно-строительных материалов, приготовлению смесей, по производству плит, блоков и др. изделий. Эти работы выполняют на производственных предприятиях; они имеют некоторые преимущества в сравнении с строительно-монтажными работами, а именно:

- постоянство места работы и технологии;

- лучшие условия труда;

- меньшая зависимость от погодно-климатических условий.

Транспортными называют работы по перемещению грунтов, дорожно-строительных материалов.

Складские работы неразрывно связаны со всеми видами работ. Они включают прием, разгрузку, сортировку, хранение в пределах складской территории. Складские работы создают гарантию ритмичной работы строительной организации, но в то же время увеличивают накладные расходы.

Строительно-монтажные, заготовительные, транспортные и складские работы должны быть тесно связаны между собой.

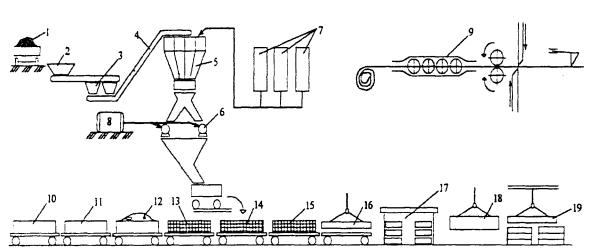

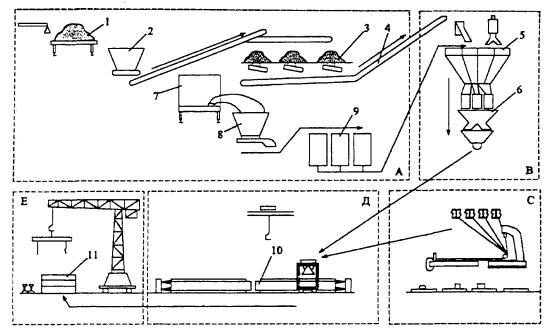

Технологический процесс по устройству дорожной одежды включает:

- предварительную заготовку каменных материалов;

- транспортирование и хранение материалов на складах;

- приготовление различных смесей, изделий и их транспортировку;

- распределение каменных материалов, полуфабрикатов и их уплотнение.

Строители автомобильных дорог кроме земляного полотна и дорожной одежды сооружают водопропускные трубы, мосты, здания дорожно-эксплуатационной службы, производят обустройство автомобильных дорог.

Соотношение между отдельными видами работ в процентах примерно следующее:

- подготовительные работы 1...3

- земляное полотно 15...40

- мосты и другие искусственные сооружения 8...12

- дорожная одежда 40...60

- обстановка пути 3...5

- здания дорожно-эксплуатационной службы 1...2

1.2. Основы комплексной механизации и автоматизации технологических процессов

Строительство, ремонт и содержание автомобильных дорог требуют высокоэффективного обслуживания средствами механизации. Механизация работ является основным фактором повышения производительности труда и улучшения качества работ.

Работы, в которых строительные процессы полностью или частично выполняются с помощью машин и механизмов, называют механизированными. Например, к механизированным работам будет отнесено возведение земляного полотна, когда разработка грунта, перемещение, разравнивание и уплотнение его будет выполнено дорожной техникой, а планировка откосов вручную. Механизация резко повышает производительность труда. Например, выработка одного рабочего при приготовлении цементобетонной смеси вручную составляет 2,5...4,0 м3/смену, а при использовании бетономешалки 15 м3/смену, или 1 бульдозер заменяет 150 землекопов.

Уровень механизации строительства оценивают по формуле

Ум = Q м / Q общ ·100%, (1.2.1)

где Qм - объем механизированных работ;

Qобщ - общий объем работ в тех же единицах измерения.

Уровень механизации труда характеризует степень использования ручного труда:

Умт = чм/чр·100%, (1.2.2)

где чм, чр - численность работников, занятых на механизированных операциях и общая численность рабочих.

Комплексной механизацией называют такую организацию труда, когда комплект машин выполняет полный цикл работ

Укм = Q км / Q общ ·100%, (1.2.3)

где Qкм - объем работ, выполняемый комплектом машин без использования ручного труда.

Комплексная механизация освобождает человека от тяжелого физического труда при непосредственном выполнении рабочих операций.

Автоматизация является высшей формой комплексной механизации. Она позволяет осуществлять производственные процессы и управление ими без участия человека. Автоматизация обеспечивает резкое повышение производительности труда. Например, выработка одного рабочего на автоматизированном цементобетонном заводе составляет 80 м3 цементобетона в смену против 15 м3 на заводе без автоматизации. Кроме того, автоматизация облегчает условия труда на производстве, улучшает качество выпускаемой продукции, снижает затраты энергии на единицу продукции и стоимость.

Автоматизация может быть полной и частичной. При полной автоматизации весь технологический процесс выполняется и управляется приборами по заранее разработанной программе. Роль человека заключается в настройке и наблюдении за работой приборов. Полная автоматизация освобождает человека от физического труда по управлению машинами и облегчает умственный труд.

При частичной автоматизации управление технологическими процессами осуществляет человек. Уровень автоматизации определяют по формуле

(1.2.4)

(1.2.4)

где ![]() - сумма произведений

количества машино-смен на их стоимость для работ, выполняемых с применена ем

автоматизации;

- сумма произведений

количества машино-смен на их стоимость для работ, выполняемых с применена ем

автоматизации;

![]() - то же для работ, выполняемых без применения автоматизации.

- то же для работ, выполняемых без применения автоматизации.

В настоящее время в дорожном машиностроении освоен выпуск новых дорожных машин и оборудования, снабженных приставками «Автоплан», «Профиль», «Стабилослой» и др. для автоматизации основных технологических операций.

Под индустриализацией дорожного строительства понимают широкое использование в строительном производстве высокопроизводительных автоматизированных комплектов машин. Например, строительство цементобетонного покрытия безрельсовым комплектом машин ДС-110, строительство искусственных сооружений из сборных конструкций. Индустриальное производство создает наилучшие условия для роста производительности труда и снижения себестоимости работ.

1.3. Выбор землеройно-транспортных машин

Грунтово-гидрологические условия по длине трассы, как правило, неоднородны, изменяются и параметры земляного полотна, что обусловливает необходимость использования разнотипных землеройно-транспортных машин для возведения земляного полотна. Каждая машина имеет определенные границы рационального использования (см. табл. 1.1, 1.2).

Таблица 1.3.1

Рациональная дальность перемещения грунта бульдозерами при совместной работе со скреперами или экскаваторами с автомобилями-самосвалами, м

|

Базовый трактор (бульдозер) |

Скреперы на буксире гусеничных тракторов с ковшом емкостью, м3 |

Экскаваторы с ковшом емкостью, м 3 с автомобилями-самосвалами |

|||

|

3,0 |

7,0 |

10 |

0,65 |

1,25 |

|

|

ДТ-75 |

40 |

35 |

31 |

93 |

66 |

|

Т-100М |

92 |

59 |

61 |

143 |

80 |

|

Т-130 |

112 |

69 |

71 |

160 |

90 |

|

Т- 180ГМ |

115 |

75 |

73 |

170 |

100 |

|

ДЭТ-250 |

135 |

93 |

90 |

190 |

110 |

Таблица 1.3.2

Рациональная дальность перемещения грунта скреперами при совместной работе на участке с экскаваторами с автомобилями-самосвалами, м

|

Базовым трактор и объем ковша скрепера g , м |

Экскаватор с ковшом емкостью, м 3 |

||

|

0,65 м 3 с автомобилями-самосвалами грузоподъемностью до 5,0 т |

1,25 с автомобилями-самосвалами грузоподъемностью до 8,0 т |

1,25 с автомобилями-самосвалами грузоподъемностью до 12,0 т |

|

|

Т-74 ( g =3) |

400 |

200 |

160 |

|

Т-100М ( g =7) |

550 |

320 |

290 |

|

Т-100М ( g =10) |

690 |

400 |

340 |

|

ДЭТ-250 ( g =15) |

890 |

600 |

600 |

Ведущие и комплектующие машины, а также транспортные средства выбирают в зависимости от дальности перемещения грунта, высоты насыпи (глубины выемки), группы грунтов и др.

Производительности ведущих и комплектующих машин должны быть увязаны между собой, причем ведущие машины для полного их использования могут выполнять и вспомогательные операции благодаря использованию сменного оборудования (навесные рыхлители, откосники для планировки откосов и др.). Комплексная механизация земляных работ обусловливает необходимость комплектования дорожных отрядов (звеньев) различными машинами, соблюдая принципы типажа и взаимодействия их в отряде. Основные данные для выбора машин приведены в [ 1, 2]

При выборе способа производства земляных работ обычно сравнивают следующие основные показатели:

1. Себестоимость единицы продукции

![]() (1.3.1)

(1.3.1)

где ![]() - сумма произведений количества

машино-смен на их стоимость, руб.;

- сумма произведений количества

машино-смен на их стоимость, руб.;

![]() - суммарная

трудоемкость работ, выполняемых вручную, чел.-смен;

- суммарная

трудоемкость работ, выполняемых вручную, чел.-смен;

Ср - средняя счетная дневная ставка рабочих, занятых ручным трудом, руб.;

Сп - стоимость подготовительных и вспомогательных работ, не учитываемых в стоимости машино-смен, руб.;

К1, К2 - коэффициенты, учитывающие увеличение стоимости производства работ за счет накладных расходов.

К 1 и K 2 = 1 + N /100, (1.3.2)

где N - норма накладных расходов, принимаемых для К1 = 14...18 % и К2 = 60...80 %;

Q - общий объем планируемых работ, м3.

Стоимость одной машино-смены определяют по формуле

См = С1 + С2 + С3, (1.3.3)

где С1, С2 и С3 - затраты соответственно первой, второй и третьей групп.

С 1 = (С'1 + С'2 + С'3 + С'4)·К1 (1.3.4)

где С'1 - отчисление на восстановление первоначальной стоимости, руб.;

С'2 - отчисление на капитальный ремонт, руб.;

С'3 - затраты на транспортировку машин, руб.;

С'4 - затраты на монтаж и демонтаж, руб.;

К1 = 1,1 - коэффициент, учитывающий косвенные расходы (содержание персонала на передачу машины);

С'1 + С'2 - составляют амортизационные отчисления на восстановление первоначальной стоимости машины.

С 2 = (С'5 + С'6 + С'7)·К2, (1.3.5)

где С'5 - затраты, связанные с износом деталей, резины и др., руб.;

С'6 - затраты, связанные с текущим ремонтом и обслуживанием, руб.;

С'7 - расходы на топливо, смазку и др., руб.;

К2 = 1,1- коэффициент, учитывающий косвенные расходы (хранение машины и др.).

С 3 = С'8·К3, (1.3.6)

где С'8 - заработная плата механизатора, руб.;

К3 = 1,5 - коэффициент, учитывающий начисления на заработную плату.

Из вышеизложенного следует, что фактическая стоимость машино-смены Сф не является величиной постоянной и в значительной степени зависит от годового и внутрисменного использования машины на объекте

Сф = К·С1 + a ·С2 + С3, (1.3.7)

где К - коэффициент, учитывающий годовое использование машины.

К = Мп/Мф

где Мп и Мф - число рабочих смен в году, соответственно плановое и фактическое;

a - средний коэффициент, учитывающий использование машины в течение смены.

Таким образом, обобщающим критерием при выборе способа производства земляных работ являются приведенные затраты

Зпр = С + Ен ´ Куд , (1.3.8)

где Ен - нормативный коэффициент эффективности;

Куд - удельные приведенные затраты.

![]() (1.3.9)

(1.3.9)

где С0 - рыночная цена машины, руб.;

а - расходы по первоначальной доставке машины потребителю с завода, руб.;

Тф - фактическое время, отработанное машиной в течение года, смен;

Пэ- эксплуатационная производительность машины в смену. Выработка одного рабочего составляет (м3/смену)

B = Q/m, (1.3.10)

где Q - объем работ, выполняемых отрядом за смену;

m - число рабочих в отряде (звене).

Трудоемкость единицы продукции является величиной, обратной выработке одного рабочего.

T = m/Q (1.3.11)

Энергоемкость, характеризующая расход энергии комплекта на единицу объема земляных работ (кВт/м3)

Э = S Э / Q (1.3.12)

где SЭ - суммарная мощность двигателей всех машин, используемых в отряде (звене).

1.4. Методы организации дорожно-строительных работ

До 1940 г., когда материально-технические ресурсы были ограничены, строительство автомобильных дорог велось последовательным или параллельным методом.

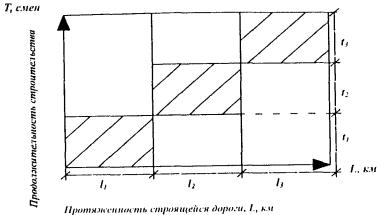

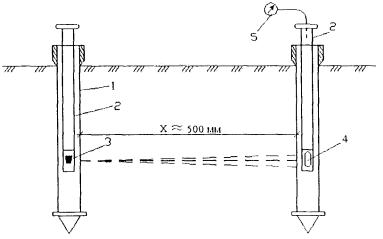

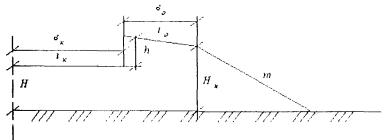

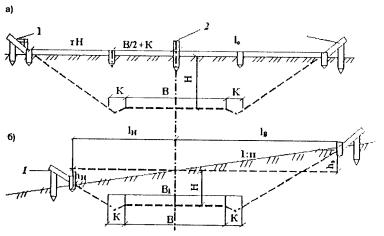

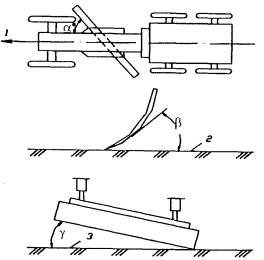

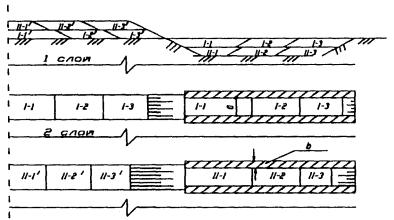

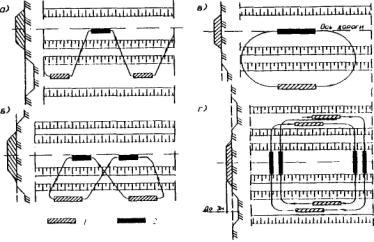

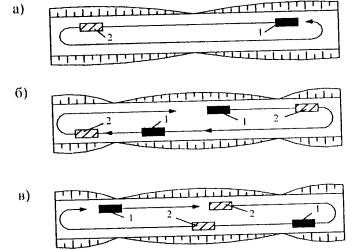

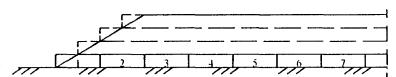

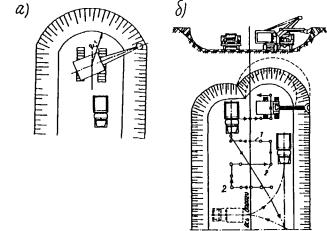

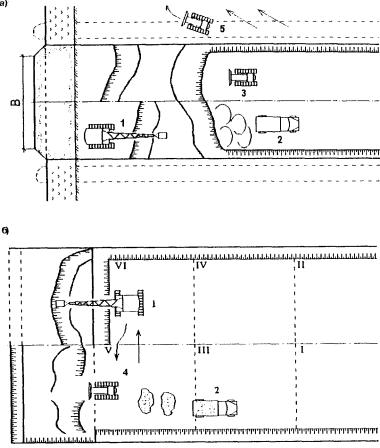

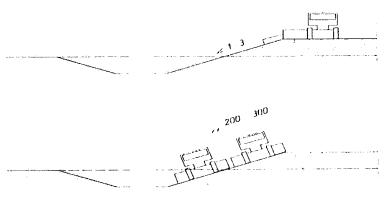

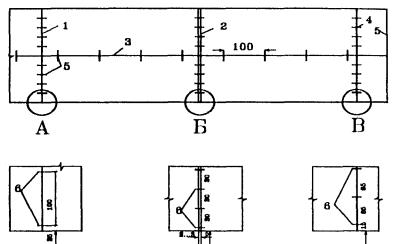

Последовательный метод состоит в том, что все строительные процессы выполняют на одном участке дороги, а затем все силы и ресурсы перемещают на следующий участок и так до полного завершения строительства дороги (рис. 1.4.1).

Рис. 1.4.1. Последовательный метод организации работ:

t1, t2, t3 -

продолжительность выполнения работ, соответственно на 1....3 участке, смен;

l1, l2, l3 - протяженность

участков, км

Продолжительность строительства автомобильной дороги Т равна

T = t1 + t2 + t3, (1.4.1)

При этом методе достигается концентрация сил и ресурсов строительной организации на коротком участке, чем облегчается руководство работами и контроль за их качеством. Недостатком этого метода организации работ являются неизбежные перерывы в использовании технических и материальных ресурсов из-за отсутствия необходимых заделов, что в конечном итоге удлиняет и удорожает строительство дороги в целом. Тем не менее этот метод организации работ может быть использован и в настоящее время при сооружении земляного полотна в сложных условиях.

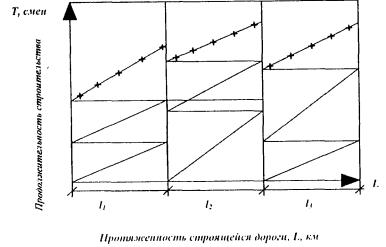

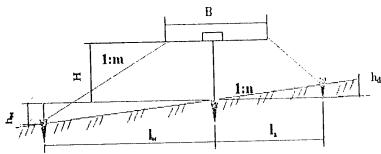

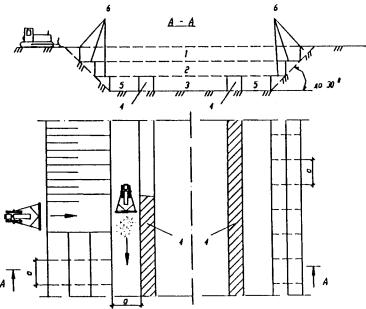

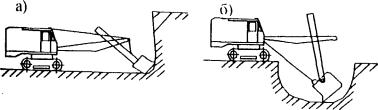

Рис . 1.4.2. Параллельный метод организации работ

Параллельный метод заключается в одновременном выполнении комплекса работ на всем протяжении строящейся дороги, разделенной на самостоятельные участки (рис. 1.4.2). Такой способ позволяет значительно ускорить строительство благодаря сосредоточению большого количества трудовых и материально-технических ресурсов многих специализированных подразделений.

Параллельный метод организации позволяет строить дороги форсированно, но требует значительной концентрации на короткий срок трудовых ресурсов и техники на всем протяжении дороги, усложняет управление, снижает использование средств производства, вызывает необходимость частых передислокаций крупных строительных организаций и удорожает строительство. Если средств производства недостаточно, то параллельное производство неминуемо приводит к их технологическому и организационному распылению. Этот метод в настоящее время применяют при необходимости ввода в эксплуатацию дороги в сжатые сроки.

Продолжительность строительства дороги при параллельном методе организации работ

![]() (1.4.2)

(1.4.2)

или

![]() (1.4.3)

(1.4.3)

где l max - наибольшая продолжительность участка дороги, м;

V - средняя скорость потока, м/смену;

Q - наибольший объем работ на участке;

q - средний темп потока, м3/смену.

Быстрый рост объемов дорожно-строительных работ требует не только дальнейшего укрепления производственной мощности строек, но и полного рационального использования техники, существенного улучшения организации и технологии строительства. Снижение стоимости, повышение качества и сокращение сроков строительства во многом зависят от организации дорожно-строительных работ. Наиболее полно этим требованиям отвечает поточный метод организации строительства.

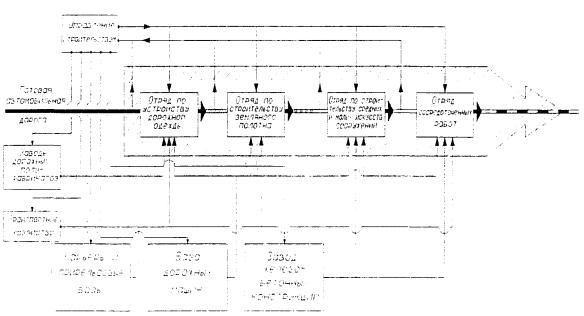

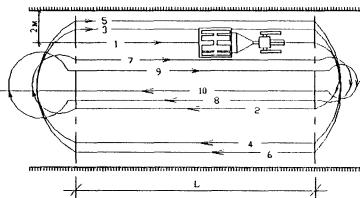

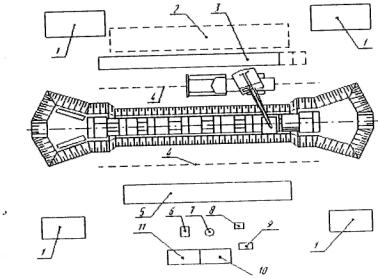

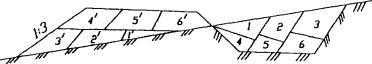

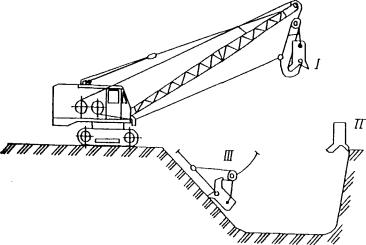

Поточный метод организации строительства - это такой метод, при котором все работы выполняют передвижные специализированные дорожно-строительные подразделения(звенья), движущиеся по дороге одно за другим в непрерывной технологической последовательности с заданной средней скоростью, обеспечивающей согласованность всего потока. В результате такого последовательного движения в заданный период заканчивается строительство участка дороги, готового к вводу в эксплуатацию.

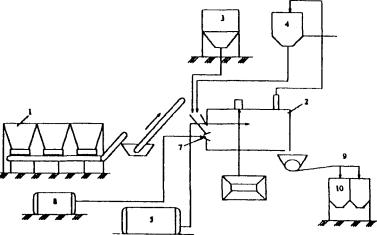

В основе организационной структуры строительства при поточном методе лежит комплексный поток. Комплексный поток состоит из специализированных дорожно-строительных подразделений, каждое из которых выполняет отдельный вид работ.

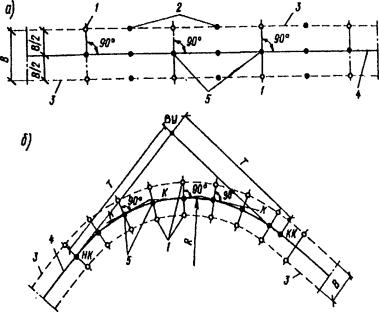

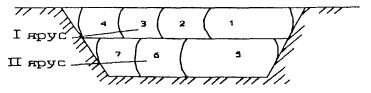

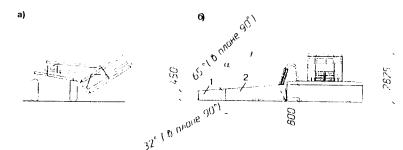

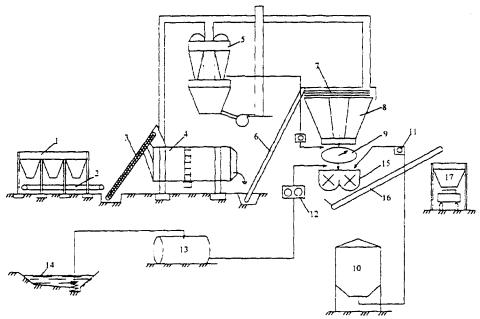

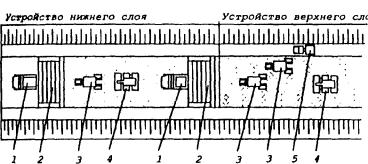

На трассе строящейся автомобильной дороги имеются сосредоточенные работы (сооружение мостов, путепроводов, высоких насыпей и глубоких выемок, возведение земляного полотна на болоте и др.), которые могут служить задержкой для продвижения специализированных подразделений, выполняющих линейные работы. Поэтому важнейшим условием успешного применения поточного метода является заблаговременное выполнение сосредоточенных работ. Так как сосредоточенные работы резко отличаются по трудоемкости, технической сложности и другим показателям от линейных работ, для их выполнения создаются особые подразделения. Принципиальная схема поточной организации дорожного строительства показана на рис. 1.4.3.

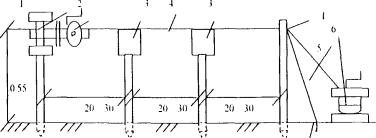

Рис. 1.4.3. Принципиальная схема поточной организации дорожного строительства

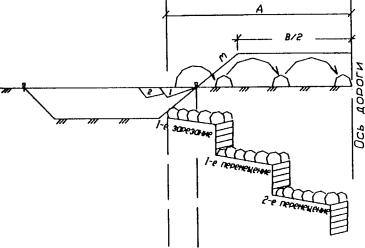

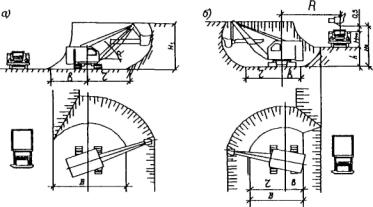

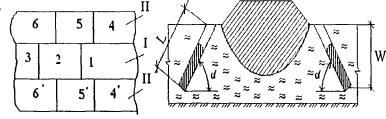

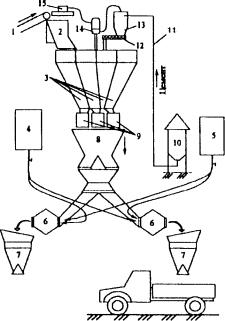

При изучении и внедрении поточного метода организации работ выявились параметры потока и их взаимозависимости. Параметрами потока называют основные величины, которые характеризуют поток, его построение и организационные особенности (рис. 1.4.4).

Рис. 1.4.4. Фрагмент линейного календарного графика:

1 - поток с переменной скоростью; 2 - потоки с постоянной скоростью. Параметры

потока: L -

годовой участок работы, А - годовое время действия потока, а -

длина комплексного потока, Е - шаг потока, А0 -

период развертывания потока, Ас - период свертывания потока, Апр

- период выпуска продукции, Ауст - время установившегося

потока

Условные обозначения:

|

|

- |

возведение земляного полотна; |

|

|

- |

устройство песчаного подстилающего слоя; |

|

|

- |

устройство щебеночного основания; |

|

|

- |

устройство асфальтобетонного покрытия. |

Годовой участок работы потока « L». Участок дороги в км, на котором осуществляется работа потока в течение года.

Темп (интенсивность) потока « q». Средний объем работ, выполняемый дорожно-строительным подразделением в смену.

Захватка « b». Участок дороги по протяженности равный или кратный скорости потока, на котором расположены средства производства, выполняющие одну или несколько совмещенных операций.

b = V или b = п ´ V ,т (1.4.4)

Длина комплексного потока «а». Участок дороги, на протяжении которого располагаются все средства производства, входящие в состав комплексного потока. Длина комплексного потока равна сумме захваток и разрывов (организационных и технологических) между ними.

![]() (1.4.5)

(1.4.5)

Годовое время действия потока «А». Календарная продолжительность работы потока в течение года от начала работы первого специализированного подразделения(звена) до конца работы последнего.

Механизированные дорожно-строительные подразделения, как правило, имеют постоянный состав и, соответственно, постоянную производственную мощность, хотя объем земляных работ по трассе распределен неравномерно. В связи с этим ежедневно возводятся неодинаковые по длине участки земляного полотна. При строительстве дорожной одежды объемы работ на значительных по протяженности участках остаются постоянными. Учитывая вышеизложенное, различают два вида потоков:

- с переменной скоростью;

- с постоянной скоростью (рис. 1.4.4).

Шаг потока «Е». Время в календарных сменах между вводом в поток двух очередных звеньев машин.

Период развертывания потока «А0». Время в сменах от начала работы первого специализированного подразделения (звена) до начала работы последнего. Период развертывания потока при постоянном шаге потока, равен

А 0 = E ( n - 1); (1.4.6)

при переменном

![]() (1.4.7)

(1.4.7)

где п - число специализированных подразделений (звеньев).

Период выпуска продукции Апр. Разность между годовым временем действия потока А и временем развертывания А0

Апр = А - А0 (1.4.8)

Период свертывания потока Ас. Время в сменах, необходимое для последовательного вывода из работы всех специализированных потоков после полного окончания выполненных ими работ.

Время установившегося потока Ауст. Это время одновременного действия всех специализированных подразделений

Ауст = А - (А0 + Ас) (1.4.9)

Параметры потока взаимодействуют между собой. Так, длина годового участка работы L прямо пропорциональна скорости потока V и периоду выпуска продукции Апр

L = V ·( A - А0) (1.4.10)

В свою очередь скорость V и темп потока q зависят от годового времени потока и периода его развертывания

![]() м3/смену; (1.4.11)

м3/смену; (1.4.11)

![]() м3/смену; (1.4.12)

м3/смену; (1.4.12)

где Q - годовой объем земляных работ, м3

Средняя длина комплексного потока может быть определена по формуле

![]() (1.4.13)

(1.4.13)

Для оценки эффективности поточного метода организации работ определяют условный коэффициент эффективности

![]() (1.4.14)

(1.4.14)

Чем больше коэффициент Эп, тем выше эффективность организации работ. Принято считать, что при

Эп > 0,7 - применение поточного метода целесообразно;

Эп = 0,4...0,6 - возможны другие методы;

Эп < 0,3 - поточный метод организации работ неэффективен.

Поточный метод организации работ по сравнению с последовательным и параллельным имеет следующие преимущества:

- обеспечивает расчленение процесса;

- дает возможность равномерно использовать машины и механизмы;

- облегчает снабжение и планирование работ;

- обеспечивает ритмичный выход готовой продукции;

- способствует повышению производительности труда, сокращению сроков выполнения работ, снижению себестоимости строительства, улучшению качества работ.

Для получения высоких показателей при поточной организации работ необходимо:

- наличие тщательно разработанного проекта производства работ;

- организация комплексного снабжения строительства объекта;

- правильное планирование задела;

- хорошее техническое состояние парка дорожно-строительных машин.

1.5. Классификация грунтов

Физико-механические и физические свойства грунтов оказывают существенное влияние на конструкцию земляного полотна, способы производства работ и, в конечном итоге, на стоимость всей автомобильной дороги.

Грунты, используемые для возведения насыпей, разделяют на четыре основные группы: скальные, добываемые путем разрушения естественных сплошных или трещиноватых скальных массивов; крупнообломочные, залегающие в естественных условиях в виде аллювиальных и делювиальных отложений; песчаные; глинистые.

По своим физико-механическим свойствам грунты, залегающие в верхней толще земной коры, подразделяют:

1. Щебенистый грунт - неокатанные остроугольные разрушенные горные породы размером частиц до 200 мм и насыпной плотностью 1750...1900 кг/м3, естественной влажностью 2...6 % и коэффициентом разрыхления 1,3...1,4.

2. Гравелистый грунт - обломочная горная порода, состоящая из несцементированных окатанных зерен размером до 70 мм. Окатанные частицы от 70 до 200 мм принято называть галькой. Насыпная плотность гравелистого грунта достигает 1700...1900 кг/м3, естественная влажность - 2...8 % и коэффициент разрыхления - 1,14...1,28.

3. Песок - рыхлая горная порода, состоящая из обломков различных минералов и пород в виде зерен диаметром от 0,12 до 5 мм. Песок подразделяют на крупный с преобладанием фракции 0.5...5 мм, средний с преобладанием фракции 0,25...0,5 мм; мелкий с содержанием частиц 0,1...0,25 мм более 50%. Песок, в котором преобладает фракция менее 0,1 мм, называют пылеватым. Насыпная плотность песка - 1500... 1600 кг/м3, естественная влажность - 8...12% и коэффициент разрыхления - 1,0...1,1.

4. Супесь - грунт, содержащий от 30 до 50 % песчаных частиц. Насыпная плотность 1500...1600 кг/м3, естественная влажность - 10...15 %, коэффициент разрыхления - 1,2...1,3, число пластичности - 1...7.

5. Глина представляет собой силикат, содержащий глинозем, кремнезем, примеси песка, извести и др., а также химически связанную воду. Глина содержит частиц мельче 0,005 мм более 30 %. При содержании в глине частиц мельче 0,005 мм более 60 %, ее называют тяжелой. Плотность глины при естественной влажности - 20...30 % составляет 1500...1600 кг/м3. Коэффициент разрыхления - 1,15...1,30. Число пластичности, в зависимости от содержания глинистых частиц, - 17...27.

6. Суглинок - грунт, содержащий от 10 до 30 % глинистых частиц. Плотность суглинка при естественной влажности 14...19 % составляет от 1500 до 1600 кг/м3. Коэффициент разрыхления изменяется в пределах от 1,2 до 1,3. Суглинок с числом пластичности 7...12 называют легким, а с числом пластичности свыше 12 - тяжелым.

7. Растительный грунт имеет в своем составе гумуса от 4 до 22 %. По механическим свойствам приближается к тяжелым суглинкам. Плотность растительного грунта при влажности 20...25 % составляет 1200...1300 кг/м3, а коэффициент разрыхления - 1,3...1,4.

Пригодность грунта для сооружения земляного полотна определяется его дорожно-строительными свойствами (табл. 1.5.1).

Для насыпей применяют грунты, состояние которых под действием природных факторов не изменяется или изменяется незначительно, что не влияет на их порочность и устойчивость в земляном полотне. К таким грунтам относят: скальные неразмягчаемые породы, крупнообломочные, песчаные (кроме мелких и пылеватых), супеси крупные и легкие (табл. 1.5.1).

Таблица 1.5.1

Классификация грунтов по их дорожно-строительным свойствам

|

Вид грунта |

Распределение частиц по крупности, % от массы сухого грунта |

Содержание песчаных частиц, % от массы сухого грунта |

Число пластичности |

Пригодность грунтом для отсыпки землянок) полотна |

|

Крупнообломочные: |

|

|

|

|

|

Щебенистый (неокатанные частицы) |

Крупнее 10 мм, более 50 % |

- |

- |

Весьма пригоден |

|

Гравелистый (окатанные частицы) |

Крупнее 10 мм, более 50 % |

- |

- |

То же |

|

Древесный (при преобладании окатанных частиц - гравелистый) |

Крупнее 2 мм, более 50 % |

- |

- |

-«- |

|

Песчаные: |

|

|

|

|

|

Песок гравелистый |

Крупнее 2 мм более 25 % |

|

|

Весьма пригоден |

|

Песок крупный |

Крупнее 0,5 мм более 50 % |

- |

- |

Пригоден |

|

Песок среднем крупности |

Крупнее 0,25 мм более 50 % |

- |

- |

То же |

|

Песок мелкий |

Крупнее 0,1 мм более 75 % |

- |

- |

Пригоден, но менее устойчив |

|

Песок пылеватый |

Крупнее 0,05 мм более 75 % |

- |

- |

Малопригоден |

|

Глинистые: |

|

|

|

|

|

Супесь |

Легкая крупная |

50 |

1...7 |

Весьма пригодна |

|

-«- |

Легкая пылеватая |

20...50 |

1...7 |

Пригодна |

|

-«- |

Тяжелая пылеватая |

20 |

1...7 |

Малопригодна |

|

Суглинок: |

Легкий |

40 |

7...12 |

Пригоден |

|

-«- |

Легкий пылеватый |

40 |

7...12 |

То же |

|

-«- |

Тяжелый |

40 |

12...17 |

То же |

|

-«- |

Тяжелый пылеватый |

40 |

12...17 |

Малопригоден |

|

Глина: |

Песчаная |

40 |

17...27 |

Пригодна |

|

-«- |

Пылеватая полужирная |

Не нормируется |

17...27 |

Малопригодна |

|

-«- |

Жирная |

То же |

27 |

Не пригодна |

Грунты глинистые, мелкие и пылеватые пески, размягчаемые скальные грунты также пригодны для возведения земляного полотна, но при этом необходимо учитывать некоторые ограничения.

Кроме грунтов природного происхождения для отсыпки насыпей применяют отходы промышленности: золошлаковые материалы, отвалы горнодобывающей промышленности и др.

Насыпи возводят из грунта, который получают при разработке выемок, грунтовых карьеров или боковых резервов. Объем потребного грунта для насыпей

V к = V н ·k0, (1.5.1)

где Vн - объем возводимой насыпи, м3;

k0 - коэффициент относительного уплотнения.

k 0 = d н / d е , (1.5.2)

где dн - требуемая плотность грунта в теле насыпи, кг/м3;

dе - плотность грунта в естественном состоянии, кг/м3.

По трудности разработки дорожными машинами, грунты подразделяют на четыре группы (табл. 1.5.2).

Таблица 1.5.2

Группы грунтов по трудности разработки механизированными средствами

|

Наименование и краткая характеристика грунта |

Группа фунта по трудности разработки машинами |

||||

|

одноковшовыми экскаваторами |

скреперами |

бульдозерами |

автогрейдерами |

грейдер элеваторами |

|

|

Галька и гравий всех видов крупностью до 80 мм, без валунов (крупнее 80 мм с валунами) |

I, II |

II |

II |

II |

- |

|

Глина: |

|

|

|

|

|

|

- жирная мягкая и насыпная |

II |

II |

II |

II , III |

II |

|

- слежавшаяся всех видов, твердая (без примесей); |

III |

- |

II |

III |

- |

|

- с примесью щебня, гальки или гравия 10 % и более; |

III |

- |

II |

III |

- |

|

- маренная (с валунами до 30 %) |

IV |

- |

III |

- |

- |

|

- тяжелая ломовая (юрская) |

III |

II |

III |

III |

III |

|

Грунт растительного слоя: |

|

|

|

|

|

|

- без корней и валунов; |

I |

I |

I |

I |

I |

|

- с примесью щебня, гравия |

II |

- |

III |

- |

- |

|

Песок: |

|

|

|

|

|

|

-всех видов естественной влажности; |

I |

II |

II |

II |

III |

|

- сухой сыпучий с примесью |

I |

II |

III |

- |

- |

|

Скальные грунты: |

|

|

|

|

|

|

- предварительно разрыхленные; |

IV |

- |

III |

- |

- |

|

- не требующие разрыхления |

IV |

- |

IV |

- |

- |

|

Суглинок: |

|

|

|

|

|

|

- легкий и лессовидный тяжелый и слежавшийся; |

I |

I |

I |

I |

I |

|

- с примесью щебня, гравия и строительного мусора |

II |

II |

II |

II |

II |

|

Супеси всех видов |

I |

II |

II |

II |

II |

|

Мерзлые грунты, песчаные и супесчаные, глинистые и суглинистые, предварительно разрыхленные |

II...IV |

III , IV |

III |

- |

- |

1.6. Расположение грунтов в теле насыпи

Грунты в пределах глубины промерзания, как правило, разнообразны. В связи с этим при возведении земляного полотна необходимо знать, какие грунты в какую часть насыпи целесообразно уложить, чтобы в теле насыпи не допустить образования висячих горизонтов воды. При правильном расположении грунтов в насыпи, плотность и влажность грунтов будет примерно одинаковой, снизится морозное лучение и не возникнут неравномерные просадки дорожного покрытия.

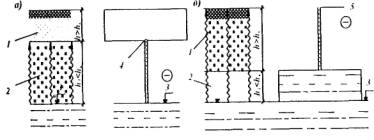

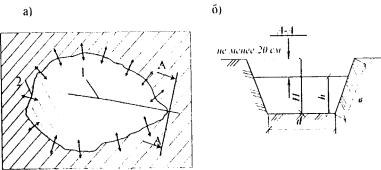

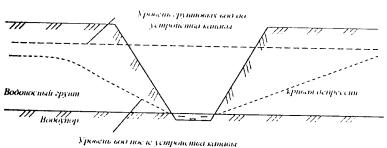

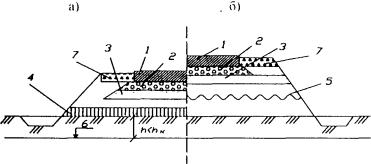

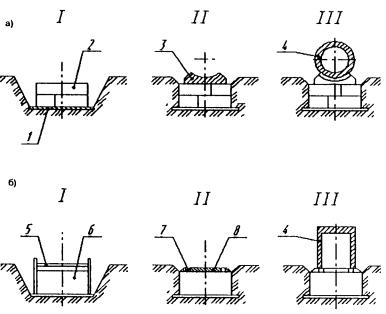

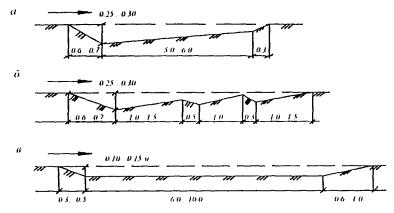

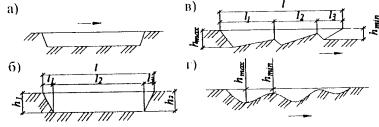

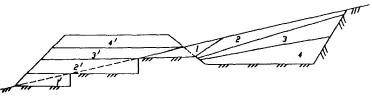

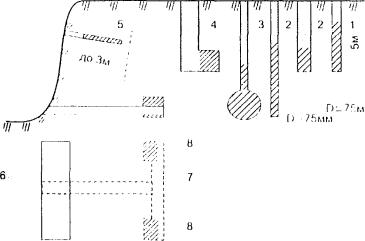

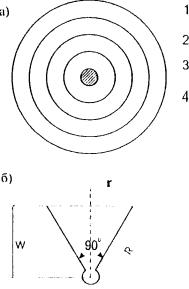

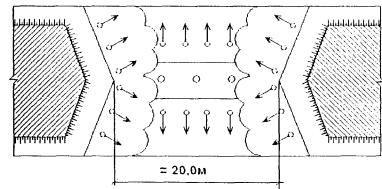

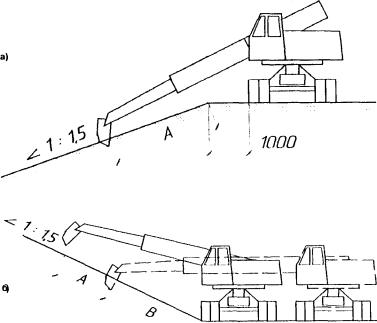

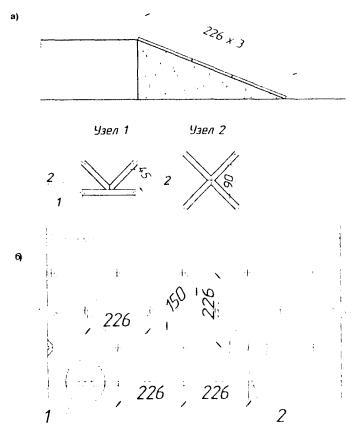

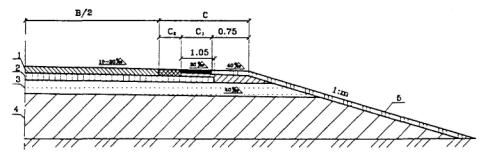

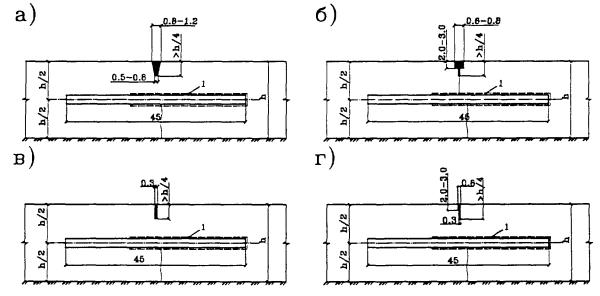

Для наглядности рассмотрим несколько случаев расположения грунтов в теле насыпи. Предположим, что на участке с избыточным увлажнением нижнюю часть насыпи отсыпали из пылеватых суглинков, а верхнюю часть - из песчаных грунтов. Причем, толщина слоя из пылеватого суглинка h1, меньше высоты капиллярного поднятия воды hк. В этом случае вода по узкому капилляру поднимется до песчаного грунта, имеющего широкий капилляр, и поднятие влаги прекратится, поскольку на границе двух капилляров появится выпуклый мениск и вода из нижнего капилляра, более узкого, не поступит в верхний с диаметром в сотни раз больше (рис. 1.6.1, а). С повышением грунтовых вод уменьшается лишь радиус мениска, значит, при обеспечении условий поверхностного стока естественная влажность верхнего песчаного слоя останется постоянной, особенно если мощность слоя хорошо фильтрующего песка h > hк.

При отсыпке нижней части насыпи из дренирующих грунтов, а верхней из связных при h1 < hк (рис. 1.6.1, б), грунтовая вода из широкого капилляра, достигнув узкого капилляра суглинка, быстро поднимается на значительную высоту, пока не достигнет максимального своего значения. При таком расположении грунтов в теле насыпи, как правило, наблюдается значительное морозное пучение, что приводит в период оттаивания к потере устойчивости земляного полотна.

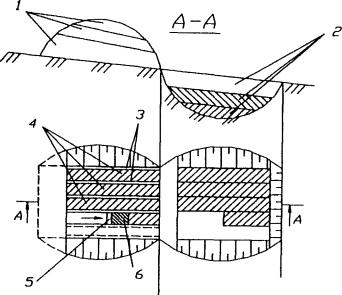

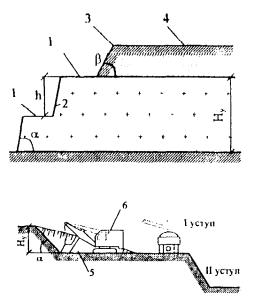

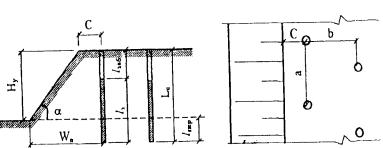

Рис. 1.6.1. Расположение грунтов в теле насыпи:

а - благоприятное; б - неблагоприятное; 1 - песок; 2 - пылеватый суглинок; 3 -

расчетный уровень грунтовых вод; 4 - выпуклый мениск; 5 - вогнутый мениск

Если толщина нижнего песчаного слоя больше капиллярного поднятия воды h > hк, то влажность вышележащего пылеватого суглинка повышается лишь вследствие потока влаги в парообразном состоянии и инфильтрации поверхностной воды. В этом случае нижний слой выполняет функцию капиллярно-прерывающего слоя, что предотвращает увлажнение верхнего слоя насыпи грунтовыми водами.

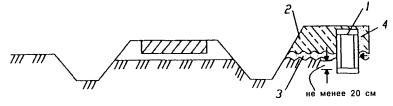

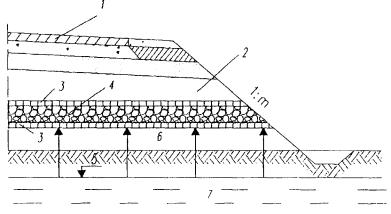

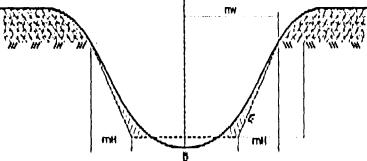

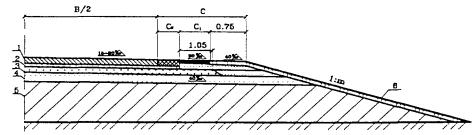

В тех случаях, когда верхний слой насыпи из связных грунтов отсыпан на дренирующий грунт и толщина слоя связного грунта h' меньше высоты капиллярного поднятия hк', то при необеспеченном поверхностном водоотводе образуется висячий горизонт воды из-за процесса инфильтрации (рис. 1.6.2).

Рис. 1.6.2. Неблагоприятное расположение грунтов в теле

насыпи, способствующее накоплению влаги в верхней части земляного полотна:

1 - инфильтрация поверхностной воды; 2 -

связный грунт; 3 - дренирующий грунт; 4 - зона капиллярного увлажнения высотой hк ; 5 - зона грунтовой воды; 6 - уровень

грунтовых вод; 7 - поверхность менисков в фильтрующем грунте; 8 - поверхность

менисков в связном грунте

Зимой под воздействием отрицательной температуры происходит перераспределение внутренних запасов воды.

Наибольшее количество замерзшей воды накапливается на глубине h0

h 0 = (0,6...0,75) h , (1.6.1)

где h -толщина слоя связного грунта.

При вынужденном возведении насыпи из связных грунтов с влажностью значительно превышающей оптимальную, рекомендуется в земляном полотне устраивать прослойки из песка толщиной h ³ hк. На участках с II или III типом увлажнения и высоте насыпи до 1,2...1,5 м, переувлажненные грунты необходимо предварительно осушить. Предварительное осушение грунта или его замену производят при коэффициенте консистенции Вк > 0,75

![]() (1.6.2)

(1.6.2)

где W - естественная влажность грунта, %;

Wp - влажность, соответствующая границе раскатывания, %;

Мп - число пластичности.

Насыпи отсыпают послойно из однородных грунтов, укладываемых на полную ширину, с постоянно обеспеченным стоком поверхностных вод. Толщину каждого слоя принимают в зависимости от свойств грунта и способов уплотнения.

При неоднородных грунтах отсыпаемым слоям нужно придавать требуемый поперечный уклон. Когда же менее дренирующие слои располагают ниже более дренирующих, то менее дренирующие грунты нужно укладывать с поперечным уклоном ³ 40 ‰. При обратном взаиморасположении слоев вышеприведенное условие не соблюдают.

Откосы земляного полотна, сложенного дренирующими грунтами, необходимо присыпать слоем менее дренирующего грунта и производить посев трав.

1.7. Теоретические предпосылки основ уплотнения земляного полотна

Уплотнение грунта - одно из важнейших условий, обеспечивающих требуемую прочность и допустимое морозное пучение. С увеличением плотности грунта возрастают его прочность, устойчивость, модуль деформации и сопротивление сдвигу, а пористость, деформируемость, водонепроницаемость, набухание и морозное пучение снижаются [ 9, 22, 34].

Грунт представляет собой сложное тело, в состав которого входят твердые частицы, вода и воздух. Жидкая и газообразная фазы подвижны в порах грунта, и в зависимости от действия физико-механических взаимодействий на грунт их количество может резко изменяться. Прочность грунта зависит от относительного содержания скелета и воды, т.е. от плотности и влажности грунта. Соотношение по массе и объёму трёх компонентов выражается уравнением

![]() (1.7.1)

(1.7.1)

где d - плотность скелета грунта, г/см3;

W - массовая доля влажности грунта, %;

V - объем воздуха, %;

g - плотность твердой фазы грунта (истинная плотность скелета, г/см3);

1- единичный объем грунта (1 см3).

Отсюда, плотность скелета грунта, характеризующая степень уплотнения земляного полотна

(1.7.2)

(1.7.2)

Из условия (1.7.2) следует, что степень плотности грунта d при одинаковой истинной плотности скелета частиц g будет тем выше, чем меньше объём воздуха и влажность грунта. Однако прочность грунта зависит не только от плотности скелета грунта, но и от его структуры, поэтому для решения основной теоретической задачи уплотнения необходимо определить, как сохраняется достигнутая плотность грунта при переменном увлажнении, промерзании и оттаивании и как влияет она на сцепление С, угол внутреннего трения j и модуль упругости Е.

На практике доказано, что для получения наиболее плотной структуры необходимо, чтобы влажность грунта была такой, при которой объем защемленного воздуха находился в пределах 4...6 %, что соответствует полному заполнению грунтовых пор водных гидратных оболочек. Как показывают многочисленные эксперименты, именно при таком объёме воздуха грунт характеризуется минимальными водопроницаемостью, морозным пучением, набуханием, а также максимальным модулем упругости и сопротивлением сдвигу. Если влажность ниже, т.е. объём пор, занятых воздухом, выше, не создается устойчивой структуры, и при увлажнении грунт легко разбухает и тем больше, чем выше влажность, а при недостаточной плотности, наоборот, доуплотняется и дает осадку, а модуль упругости в обоих случаях падает. Если влажность вытесняет указанный процент воздуха, то структура также становится неустойчивой.

Исходя из вышесказанного, можно сделать вывод, что для любого вида грунта существует определенная влажность, называемая оптимальной влажностью, при которой достигается наибольшая (оптимальная) плотность грунта с минимальной затратой энергии на его уплотнение. Для соблюдения оптимального режима уплотнения до начала возведения земляного полотна проводят лабораторные испытания: определяют оптимальную плотность и влажность грунта, а также потребную для уплотнения механическую работу.

1.8. Определение оптимальной плотности и влажности грунта

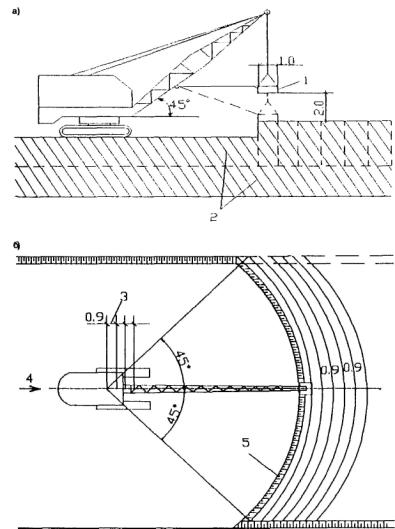

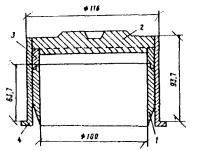

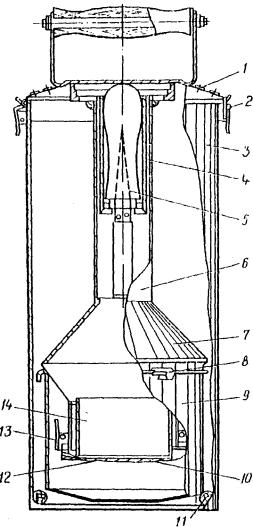

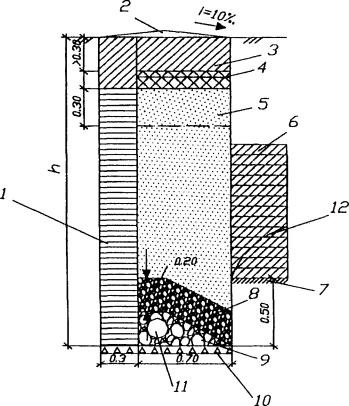

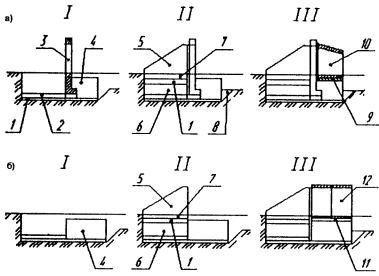

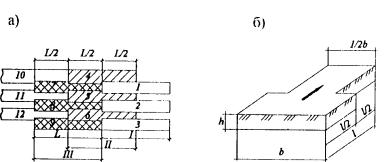

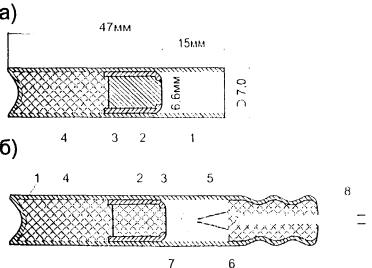

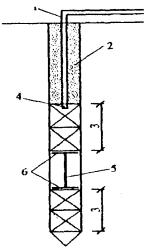

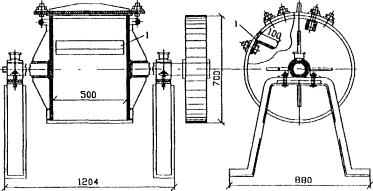

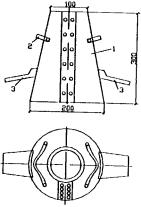

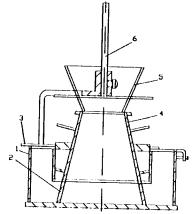

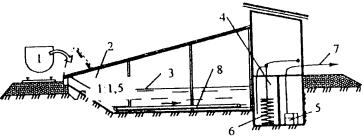

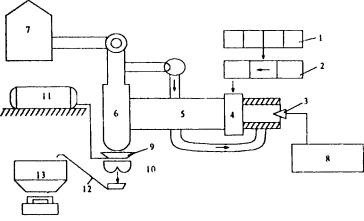

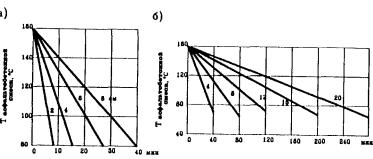

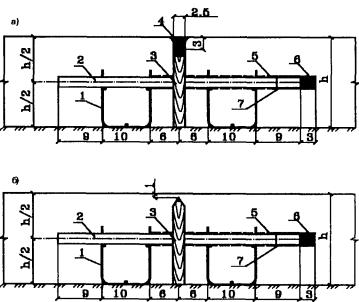

Стандартное уплотнение грунта в лабораторных условиях производят на приборе СоюздорНИИ (рис 1.8.1). Отобранный из резерва или выемки образец грунта, предназначенного для устройства насыпи, высушивают до постоянного веса, растирают и просеивают через сито 5 мм.

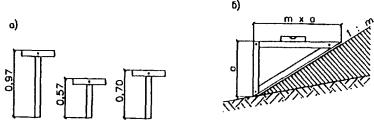

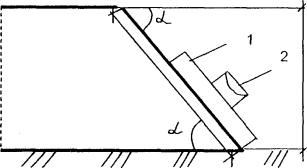

Рис. 1.8.1. Прибор для стандартного уплотнения:

1 - поддон; 2 - разъемный цилиндр; 3 - груз массой 2,5 кг; 4 - стойка; 5 -

цилиндрическая насадка; 6 - зажимное кольцо; 7 - зажимный винт; 8 -

ограничитель для регулирования падения груза

Грунт, просеянный на сите, увлажняют из расчета на 4 ... 5 % ниже границы раскатывания и берут пробу для определения влажности грунта, W. Приготовленный грунт насыпают в прибор на 1/3 и уплотняют ударами груза массой 2,5 кг, падающего с высоты 30 см. Уплотнение производят в три слоя. Число ударов зависит от физико-механических свойств грунта и составляет для несвязных грунтов 20 ´3, для связных 40 ´3. Далее взвешивают разъёмный цилиндр с грунтом и без грунта. Плотность влажного грунта d w определяют по формуле

![]() (1.8.1)

(1.8.1)

где Р1 - общая масса цилиндра с грунтом, г;

Р2 - масса разъёмного цилиндра, г;

V - объём цилиндра (1000 см3).

Зная влажность и плотность влажного грунта, определяют среднюю плотность скелета грунта

(1.8.2)

(1.8.2)

где W - влажность грунта, %.

После этого грунт из разъёмного цилиндра высыпают в чашку, добавляют 2...3 % воды и повторяют операцию, описанную выше.

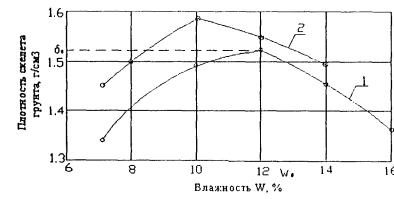

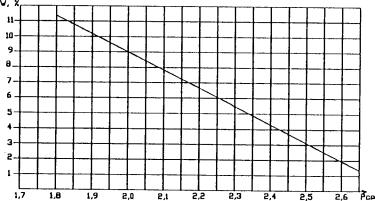

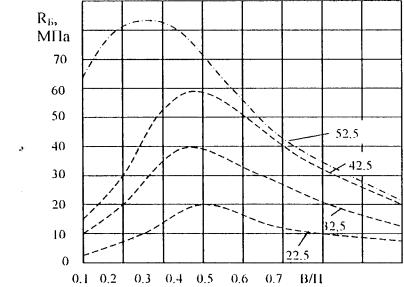

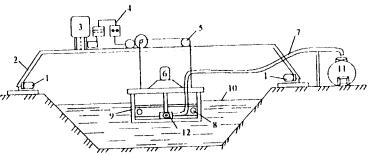

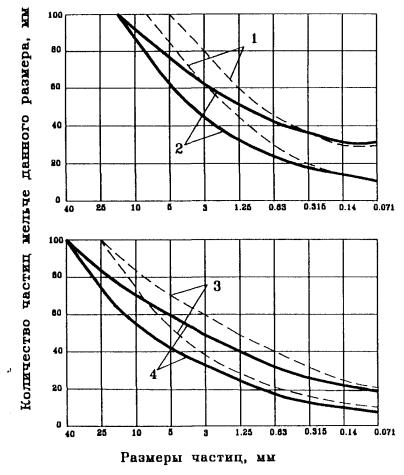

Затем по полученным значениям ( W, d) строят кривую (рис. 1.8) стандартного уплотнения, отображающую зависимость плотности скелета от влажности грунта при уплотнении, максимум которой определяют два параметра: оптимальную плотность d0 и оптимальную влажность W0. Если грунт содержит частицы крупнее 5 мм, то в оптимальную плотность, определенную для отсеянного грунта, вводят поправки, которые приведены в табл. 1.8.1.

Рис. 1.8. Кривые для определения оптимальной плотности и

влажности:

1 - стандартное уплотнение на приборе СоюздорНИИ; 2 - усиленное уплотнение

(США)

Таблица 1.8.1

Ориентировочные значения поправок в зависимости от процентного содержания частиц крупнее 5 мм

|

Содержание частиц крупнее 5 мм, % |

Поправки |

Содержание частиц крупнее 5 мм, % |

Поправки |

||

|

на плотность |

на влажность

|

на плотность |

на влажность

|

||

|

5 |

1,02 |

0,95 |

20 |

1,08 |

0,80 |

|

10 |

1,04 |

0,90 |

30 |

1,13 |

0,70 |

|

15 |

1,06 |

0,85 |

40 |

1,18 |

0,60 |

При обосновании параметров прибора стандартного уплотнения в СоюздорНИИ исходили из того, чтобы полученные в нем плотности были достаточно близки плотностям грунта в насыпях, проработавших не менее 20 лет, и, вместе с тем, практически достижимы с помощью уплотняющих средств массой до 10...15 т. Полученные величины оптимальных плотности и влажности грунта не являются наилучшими, так как, повышая при уплотнении число ударов или массу груза, можно получить более высокую оптимальную плотность, меньшую оптимальную влажность грунта и соответственно более прочную структуру (рис. 1.8). В США Американская ассоциация дорожных работников ( AASHO) предложила новый способ повышенного уплотнения грунтов. Он предусматривает массу уплотняющей гири 4,5 кг, высоту ее падения 45 см, уплотнение образца грунта в пять слоев 25 ударами гири на каждый слой. Этот метод теперь принят в США и ряде других стран как стандартный. Требования к плотности, установленные этим методом, выполнимы при условии использования машин для уплотнения повышенной массы и мощности и обеспечения оптимальной влажности грунта. В США для уплотнения грунтов применяют кулачковые катки массой до 100 т и на пневматических шинах массой до 300 т.

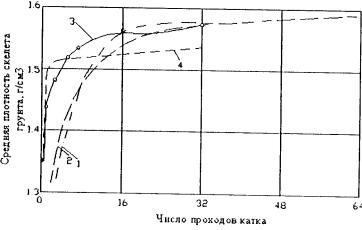

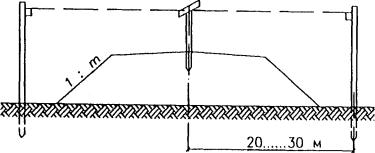

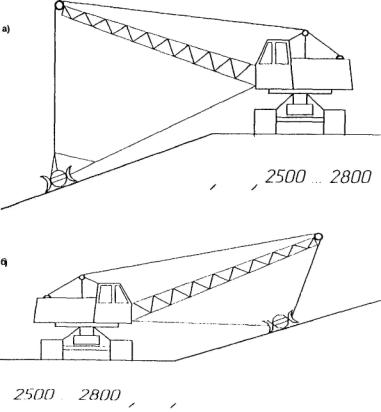

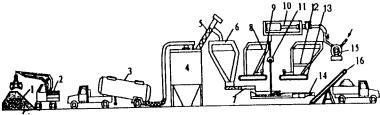

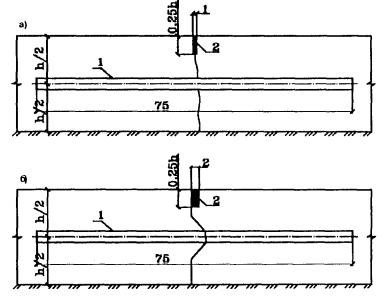

Практически каждому средству уплотнения соответствует некоторый предел затрат работы, после которого эффект уплотнения, если и повышается, то весьма незначительно (рис. 1.8.2).

Рис. 1.8.2. Увеличение плотности грунта по мере роста

работы, затраченной на уплотнение:

1 - трамбовка (один удар соответствует пяти рабочим проходам катка массой 5 т);

2 - кулачковый каток массой 5 т; 3 - гладкий каток массой 8 т; 4 - каток на

пневматических шинах массой 15 т

Грунт земляного полотна, уплотненный до оптимальной плотности по методике СоюздорНИИ, обеспечивает отсутствие осадок насыпи и в то же время остается во время замерзания и последующего оттаивания грунта без существенных изменений. Следует иметь в виду, что в северных районах стабильное уплотнение грунта в верхнем промерзающем слое обычно не превышает 0,95...1,0 от оптимального уплотнения; по, этой причине в северных районах нет необходимости производить усиленное уплотнение грунта. В то же время в южных районах усиленное уплотнение (1,05...1,1) позволит уменьшить расходы на строительство дорожной одежды.

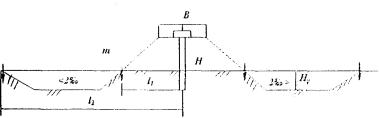

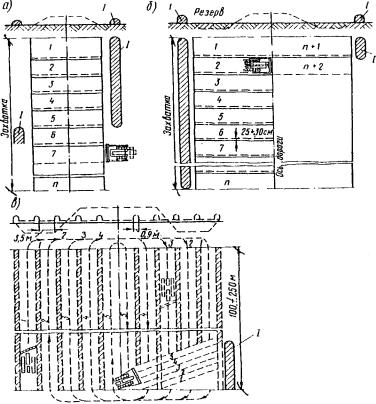

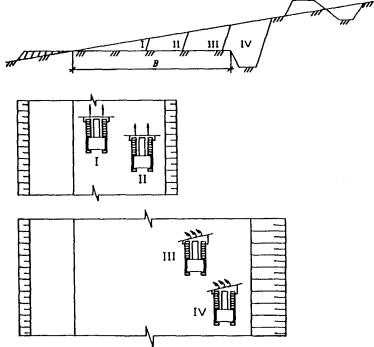

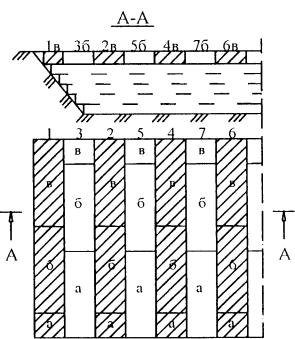

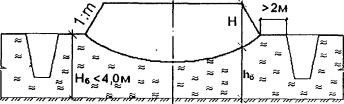

1.9. Требования к плотности грунта в теле насыпи

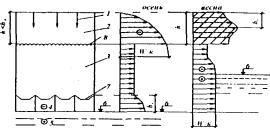

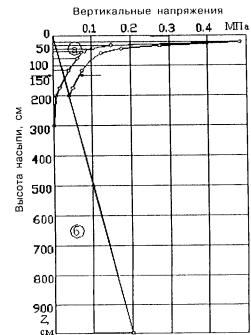

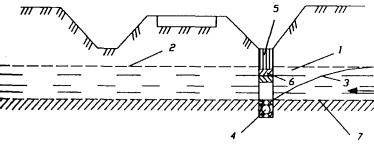

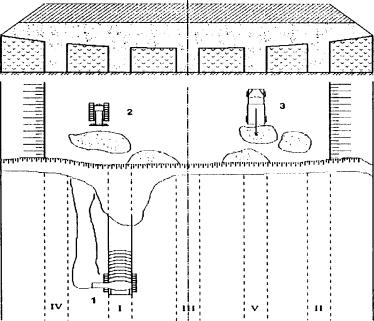

Распределение величин вертикальных давлений в теле земляного полотна по высоте насыпи показано на рис 1.9.1. В верхних слоях насыпи действует в основном давление от временной нагрузки, которое при отсутствии дорожной одежды составляет до 0,7 МПа, а при наличии дорожной одежды не превышает 0,2 МПа. В нижних слоях давление от временной нагрузки понижается и на глубине 1,0 м не превосходит 0,03...0,04 МПа, далее оно быстро затухает. Давление от собственной массы насыпи на глубине 1,0 м достигает 0,2 МПа, а при большей глубине оно превышает давление от временной нагрузки.

Рис. 1.9.1. Распределение вертикальных давлений в зоне

земляного полотна:

а - от временной нагрузки; б - от собственной массы

Давление от горизонтальных усилий, возникающих на колесах автомобилей при торможении, трогании с места и перемене скоростей, быстро затухает и на глубине 1,2...1,0 м в расчете его можно не учитывать. При этом следует иметь в виду, что в верхней части земляного полотна давление действует не постоянно, а периодически при наличии временной нагрузки, тогда как в нижней части оно создается собственной массой, и поэтому действует постоянно.

При определении требуемой степени уплотнения грунта по высоте земляного полотна необходимо учитывать изменение влажности и температуры в течение года.

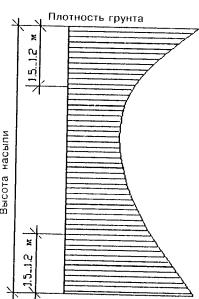

Отсюда следует, что требуемое уплотнение по высоте насыпи не должно быть обязательно одинаковым. Назначаемая плотность должна учитывать эксплуатационные условия, в которых фактически будет находиться грунт (рис. 1.9.2).

Рис. 1.9.2. Распределение требуемой плотности по высоте насыпи

В верхних слоях земляного полотна на глубине 1,5...1,2 м имеют место наибольшие удельные давления от временной нагрузки, требующие максимально возможного уплотнения в целях повышения несущей способности грунта. Кроме того, нужно учитывать возможное изменение плотности грунта за счет сезонных колебаний влажности и промерзания.

В слоях ниже 1,5...1,2 м, где суммарное давление от временной нагрузки и собственной массы грунта невелико, а сезонные колебания влажности и промерзания имеются только на откосах насыпей, требования к уплотнению земляного полотна могут быть снижены.

В нижних слоях насыпи плотность грунта необходимо задавать из условия соответствия ее давлению от собственной массы насыпи.

Плотность грунта, которая должна быть достигнута при сооружении земляного полотна, определяют по формуле

d тр = d 0 · K тр (1.9.1)

где d0 - оптимальная плотность скелета грунта, г/см3;

Kтр - коэффициент уплотнения, установленный действующими нормами (табл. 1.9.1).

Таблица 1.9.1

Значения минимального требуемого коэффициента Ктр от оптимального уплотнения Ко

|

Вид земляного полотна |

Часть земляного полотна |

Глубина расположения слоя от поверхности покрытия, м |

Дороги с усовершенствованными покрытиями капитального типа |

Дороги с усовершенствованными облегченными и переходными покрытиями |

||

|

Коэффициент уплотнения в дорожно-климагических зонах |

||||||

|

II , III |

IV , V |

II , III |

IV , V |

|||

|

Насыпи |

Верхняя |

До 1,5 |

1...0,98 |

0,98...0,95 |

0,98...0,95 |

0,95 |

|

Нижняя не подтапливаемая |

1,5... 6,0 |

0,98...0,95 |

0,95 |

0,95 |

0,95 |

|

|

Более 6,0 |

0,98 |

0,95 |

0,95 |

0,95...0,90 |

||

|

Нижняя подтапливаемая |

1,5...6,0 |

0,98...0,95 |

0,95 |

0,95 |

0,95 |

|

|

Более 6,0 |

0,98 |

0,98 |

0,95 |

0,95 |

||

|

Выемки, нулевые места и естественные основания |

В зоне промерзания |

До 1,2 |

1...0,98 |

0,98...0,95 |

0,98...0,95 |

0,95 |

|

Нижние зоны промерзания |

До 1,2 |

0,95 |

0,95...0,92 |

0,95...0,92 |

0,90 |

|

Примечание . Большие значения коэффициента уплотнения относятся к дорогам с цементобе-тонными и цементогрунтовыми покрытиями и основаниями, а также с усовершенствованными облегченными покрытиями.

Необходимость уплотнения грунтов в выемках, нулевых местах и естественных основаниях устанавливают путем определения фактической плотности этих грунтов и её сопоставления с требуемой. Изменения плотности грунтов в результате искусственного уплотнения, учитываемые при подсчете объёмов земляных работ, характеризуют коэффициентом относительного уплотнения Котн (табл. 1.9.2).

![]() (1.9.2)

(1.9.2)

где Vpeз - объем грунта взятого из резерва;

Vн ac - объем того же грунта в насыпи после уплотнения;

dтр - требуемая плотность грунта в теле насыпи;

dрез - плотность грунта в естественном состоянии.

Плотность грунта в естественном состоянии dрез определяют непосредственно взятием проб грунта из резерва. Берут одну пробу на 1500...2000 м3 грунта. Ориентировочные значения Котн приведены в табл. 1.9.2.

Таблица 1.9.2

Значения коэффициента относительного уплотнения

|

Требуемый коэффициент уплотнения грунта насыпи Ктр |

Грунт |

Каменные материалы при плотности и естественном залегании, кг/м3 |

||||

|

пески, супеси пылеватые, суглинки |

суглинки, глины |

лессы и лесовидные грунты, черноземы |

1900...2000 |

2200...2400 |

2400...2700 |

|

|

Коэффициент относительного уплотнения Котн |

||||||

|

1,0 |

1,10 |

1,05 |

1,20 |

- |

- |

- |

|

0,95 |

1,05 |

1,00 |

1,15 |

0,90 |

0,85 |

0,80 |

|

0,90 |

1,00 |

0,95 |

1,10 |

- |

- |

- |

Если влажность грунта на 2...3 % больше или меньше оптимальной, то оптимальную плотность получить нельзя. Оптимальная влажность способствует повышению сцепления в грунте за счет образования более прочно адсорбированных водных пленок.

1.10. Выбор машин для уплотнения земляного полотна

Для достижения требуемой плотности грунта в теле насыпи требуется искусственное уплотнение, поскольку плотность отсыпаемого грунта гораздо меньше требуемой. Так, при возведении земляного полотна бульдозерами плотность грунта, укладываемого ими в насыпь, не превышает 0,7...0,8 от оптимальной. При использовании грейдер-элеваторов эта величина ещё ниже и чаще всего находится в пределах 0,55...0,70. Скреперы и автомобили-самосвалы обеспечивают более высокую плотность (0,80...0,95) благодаря укатке грунта колесами при транспортировке грунта по возводимому слою насыпи.

Существуют три основных способа уплотнения грунтов: укаткой, вибрированием и трамбованием. Выбор способа уплотнения зависит от вида грунта, его влажности, толщины уплотняемого слоя, потребной степени уплотнения, производительности и маневренности машин. Техническая характеристика машин для уплотнения грунтов приведена в табл. 1.10.1 [ 53].

Таблица 1.10.1

Машины для уплотнения грунтов

|

Тип и марка машины |

Базовый трактор |

Масса, т (без балласта и с балластом) |

Параметры уплотнения |

Мощность двигателя, кВт |

Скорость движения, км/ч |

||

|

толщина слоя, м |

ширина слоя, м |

||||||

|

Вибрационные катки: |

|

|

|

|

|

|

|

|

ДУ-70 (прицепной) |

МТЗ 80/82 |

5,7 |

0,30 |

2,0 |

- |

3...6 |

|

|

ДУ-74 (самоходный) |

Д-243 |

9,0 |

0,35 |

1,7 |

55,2 |

До 7 |

|

|

ВГ-1202 (самоходный) |

Д-245 |

12,0 |

0,40 |

2,25 |

73,5 |

>>5,6 |

|

|

ДУ-62А (самоходный) |

Д-440-11 |

13,0 |

0,45 |

2,0 |

93,5 |

>>6,5 |

|

|

ДУ-58А (самоходный) |

Д-40-11 |

15,0 |

0,45 |

2,0 |

93.5 |

>>6,5 |

|

|

ДУ-57-А (самоходный) |

- |

8,8 |

0,35 |

2,4 |

121 |

>>7,0 |

|

|

Д-603 (прицепной) |

T -75 |

6,0 |

До 0,2 |

1,8 |

36,7 |

>>3,0 |

|

|

Д-63(прицепной) |

Т-100 |

12,0 |

0,30 |

1,8 |

88,2 |

>>3,0 |

|

|

Кулачковые катки: |

|

|

|

|

|

|

|

|

ДУ-70-1 (прицепной) |

T - I 50 K |

6,3 |

0,25 |

2,0 |

110,2 |

>>6,0 |

|

|

ДУ-26 (прицепной) |

Т-75 |

5,0 и 9,0 |

0,20 |

1,8 |

55,1 |

4,5 |

|

|

ДУ-3А (прицепной) |

Т-100 |

12,3 и 30,0 |

0,35 |

2,8 |

73,5 |

>>15 |

|

|

ДУ-32А (прицепной) |

Т-100 |

9,0 и 18,0 |

0,30 |

2,6 |

73,5 |

>>4 |

|

|

Катки на пневматических шинах: |

|

|

|

|

|

|

|

|

ДУ-30 (прицепной) |

Т-75 |

4,0 и 12,0 |

0,27 |

2,2 |

55,1 |

5...8 |

|

|

ДУ-39А (прицепной) |

Т-100 |

6,28 и 25,0 |

0,35 |

2,53 |

73,5 |

5...10 |

|

|

ДУ-16В (полуприцепной) |

МАЗ-529Е |

7,3 и 25,9 |

0,40 |

2,62 |

220 |

15...40 |

|

|

Д-599 (полуприцепной) |

БелАЗ-531 |

27,8 и 56,7 |

0,43 |

2,68 |

- |

15...40 |

|

|

|

|

|

|

|

|

|

|

|

ДУ-65 (самоходный) |

Д-243 |

12,0 |

0,40 |

1,7 |

55,2 |

До 8,0 |

|

|

Трамбующие машины: |

|

|

|

|

|

|

|

|

ДУ-12 |

T -100М |

6 (масса плиты 1,4) |

1,0 |

2,5 (площадь плиты 1,0 м2) |

73,5 |

0,08...0,2 |

|

|

Дизель-трамбующая, самоходная ЦНИИС-РМЗ |

- |

18,8 |

1,2 |

2,8 (площадь трамбовки 0,4 м2) |

- |

До 0,3 |

|

|

ДУ-90 (вибромашины) |

СП-6Д |

0,23 |

0,35 |

0,55 |

4,4 |

- |

|

При уплотнении укаткой сближение частиц грунта и придание ему устойчивой структуры обеспечивается благодаря действию массы катка, многократно проехавшего по поверхности уплотняемого грунта. Моторные катки с гладкими вальцами из-за малой эффективности используют только при завершающей стадии укатки верхнего слоя насыпи для придания ему ровности. Пневмоколесные катки могут уплотнять все виды грунтов. Их основные преимущества по сравнению с катками с гладкими вальцами заключаются в большей площади контакта с поверхностью грунта, более равномерным распределением давления по этой площади, а также в том, что благодаря эластичности шины эта площадь в процессе укатки сравнительно мало изменяется. Все это способствует увеличению глубины распространения напряжений в уплотняемом грунте и длительности их воздействия по сравнению с катками с гладкими вальцами, при повторных проходах которых площадь контакта и глубина распространения напряжений постоянно уменьшается.