Пособие к СНиП 2.05.07-85 Пособие по проектированию конвейерного транспорта. Ленточные конвейеры

ВСЕСОЮЗНЫЙ

ПРОЕКТНЫЙ И НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ПРОМЫШЛЕННОГО ТРАНСПОРТА

(ПРОМТРАНСНИИПРОЕКТ)

ГОССТРОЯ

СССР

ПОСОБИЕ

ПО

ПРОЕКТИРОВАНИЮ

КОНВЕЙЕРНОГО ТРАНСПОРТА

ЛЕНТОЧНЫЕ КОНВЕЙЕРЫ

(к СНиП 2.05.07-85)

Москва Стройиздат 1988

Рекомендовано к изданию решением научно-технического совета Промтрансниипроекта.

Распространяется на проектирование стационарных ленточных конвейеров (конвейерных линий) общего назначения с резиновыми лентами шириной от 300 до 2000 мм, применяемых для транспортирования насыпных грузов плотностью до 3,15 т/м3, а также штучных грузов. Параметры указанных конвейеров регламентированы ГОСТ 22644-77* - ГОСТ 22647-77*.

Содержит расчеты технических параметров ленточных конвейеров и конвейерных линий (определение производительности конвейерного транспорта, выбор трассы конвейера, приближенный и уточненный методы тягового расчета, выбор основного технологического оборудования), рекомендации по другим разделам проекта конвейерного транспорта.

Для инженерно-технических работников научно-исследовательских и строительных организаций.

Разработано Промтрансниипроект (канд. техн. наук В .Л. Орешкин, Н.Н. Кузнецов, В.П. Здешнев, Т.Н. Жарова, А.В. Тюленев, В.И. Лившиц); ВНИИПТМаш (канд. техн. наук В .К. Дьячков, В.А. Барков); Механобр (О.В. Зеленский, В.П. Вольфсон); Атомтеплоэлектропроект (Н.И. Муратов, И.И. Вессерман, Л.Б. Воронова, Н.Н. Рубачев, Л.А. Стельмах); Южгипроруда (Ю.Е. Чечельницкий, В.П. Пичугин, В.А. Акинтьев); ГПКИ Союзпроммеханизация (О.Б. Желдаков, С.И. Модин).

ОБОЗНАЧЕНИЯ ОСНОВНЫХ ВЕЛИЧИН

L - длина конвейера, м;

l - длина участка конвейера, м;

l г - длина горизонтальной проекции участка конвейера, м;

H - высота подъема (спуска) груза конвейером (конвейерной линией), м;

H 0 - высота подъема груза разгрузочной тележкой, м;

B - ширина ленты, м;

D п - диаметр приводного барабана, м;

d - диаметр ролика, м;

R 1 ( R 2 ) - радиус выпуклого (вогнутого) участка конвейера, м;

α - угол охвата лентой приводного барабана, °;

β - угол наклона конвейера (участка конвейера) к горизонтальной плоскости, °;

φ 0 - угол естественного откоса груза в покое, °;

φ - угол естественного откоса груза в движении, °;

S нб - натяжение ветви ленты, набегающей на приводной барабан, даН;

S сб - натяжение ветви ленты, сбегающей с приводного барабана, даН;

Si - натяжение в какой-либо точке ленты, даН;

P - окружное тяговое усилие на приводном барабане, даН;

W - сопротивление движению ленты на каком-либо участке, даН;

T - годовой фонд времени работы конвейера (конвейерной линии), ч;

Г - годовой грузооборот (объем перевозок), т/год;

Q п - потребная производительность конвейера (конвейерной линии), т/ч;

Q - расчетная производительность конвейера (конвейерной линии), т/ч;

V п - потребная объемная производительность конвейера (конвейерной линии), м3/ч;

V - расчетная объемная производительность конвейера (конвейерной линии), м3/ч;

v - скорость ленты, м/с;

γ - насыпная плотность груза, т/м3;

M т - тормозной момент на валу приводного барабана, даН/м;

M кр - крутящий момент на валу приводного барабана, даН/м;

q г - линейная нагрузка от массы груза на ленте, даН/м;

q л - то же, от массы ленты, даН/м;

q ' р , q р - то же, от массы вращающихся частей роликоопор, соответственно на верхней и нижней ветвях, даН/м;

z - число прокладок в ленте;

w - коэффициент сопротивления движению ленты по роликоопорам;

к - коэффициент запаса;

кг - коэффициент готовности конвейера;

μ - коэффициент трения ленты о поверхность барабана;

η - коэффициент полезного действия;

l ' р - расстояние между верхними роликоопорами, м;

l р - то же, между нижними роликоопорами, м;

g - ускорение свободного падения, 9,81 м/с2.

1 . ИСХОДНЫЕ ДАННЫЕ ДЛЯ ПРОЕКТИРОВАНИЯ

Проектирование конвейерного транспорта осуществляется на основе следующих исходных данных:

номенклатура грузов;

потребная производительность или годовой грузооборот (объем перевозок);

характеристика* транспортируемого груза: насыпная плотность (масса единичного груза для тарно-штучных грузов), гранулометрический состав, угол естественного откоса в покое и движении, влажность, абразивность, взрыво- и пожароопасность, химическая активность, склонность к налипанию на ленту и пылеобразованию, слеживаемость и другие сведения о грузе, которые могут оказать влияние на выбор параметров конвейера и его работоспособность;

* Справочные данные о насыпных грузах с указанием их насыпной плотности, угле естественного откоса и допустимом угле наклона ленточного конвейера приведены в прил. 1. Сведения о наибольшем угле наклона конвейеров для перемещения некоторых тарно-штучных грузов приведены в прил. 2.

генеральный план с нанесенными на нем инженерными сооружениями с указанием высотных отметок;

климатический район зоны строительства;

режим работы производств предприятия, технологически связанных с проектируемым конвейерным транспортом, а также рекомендуемый режим работы конвейерного транспорта (число рабочих дней в году, смен в сутки, часов в смену);

коэффициент неравномерности загрузки конвейерной линии;

производственные условия работы конвейера в зависимости от положений норм технологического проектирования для определенной отрасли промышленности и местных условий (имеется в виду работа этих конвейеров в отапливаемых или неотапливаемых помещениях, на открытом воздухе, с использованием навесов или местных укрытий конвейерных лент);

источники энергоснабжения и их параметры.

2 . ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ПАРАМЕТРОВ ЛЕНТОЧНЫХ КОНВЕЙЕРОВ

Расчет производительности ленточного конвейера

2.1 . Расчетная производительность ленточного конвейера (конвейерной линии) определяется по формулам:

![]() ( 1 )

( 1 )

![]() ( 2)

( 2)

где кн - коэффициент неравномерности загрузки конвейерной линии; кв - коэффициент использования конвейерной линии по времени, равный отношению фактического времени работы конвейера к плановому в смену; обычно принимают кв = 0,7 - 0,95 (по указанию заказчика в зависимости от организации и технологии производства); к n г - коэффициент готовности конвейерной линии; n - число конвейеров в линии. Для стационарного конвейера кг = 0,96.

2.2 . Величина коэффициента неравномерности загрузки конвейерной линии зависит от характера организации грузопотока.

При равномерном грузопотоке кн = 1 - 1,2.

При неравномерном грузопотоке величина коэффициента неравномерности определяется по графику подачи груза на конвейер. Различают два вида кн - минутный и часовой. Ориентировочно принимают кн.мин = 1,5 - 2, кн.ч = 1,2 - 1,5.

По минутному (максимальному) грузопотоку определяют ширину ленты, по часовому - прочность ленты, мощность двигателя.

2.3 . Расчетная производительность может определяться исходя из заданного годового грузооборота (объем перевозок) по формулам:

![]() ( 3)

( 3)

![]() ( 4)

( 4)

Выбор скорости движения ленты

2.4 . Значения скорости движения ленты выбираются в зависимости от свойств транспортируемого груза и особенностей конструкции конвейера: ширины и типа ленты, типа разгрузочного устройства, угла наклона конвейера.

2.5 . Скорость ленты конвейера согласно ГОСТ 22644-77 * должна выбираться из следующего рада: 0,25; 0,315; 0,4; 0,5; 0,63; 0,8; 1; 1,25; 1,6; 2; 2,5; 3,15; 4; 5; 6,3 м/с. Допускается применять скорости менее 0,25 м/с. Отклонение скоростей от указанных допускается в пределах ±10 %.

2.6 . Рекомендуемые скорости лент конвейеров для транспортирования различных насыпных грузов по горизонтали или на подъем при отсутствии на конвейере устройств промежуточной разгрузки приведены в табл. 1 .

Таблица 1

|

Характеристика транспортируемых грузов |

Скорость ленты v , м/с, при ширине ленты B , мм |

|||||||

|

300 - 500 |

650 |

800 |

1000 |

1200 |

1400 |

1600 |

2000 |

|

|

Пылевидные и порошковидные сухие, пылящие |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

Хрупкие кусковые, крошение которых снижает их качество |

1,25 |

1,6 |

1,6 |

1,6 |

2 |

2 |

2,5 |

2,5 |

|

Мелкокусковые (размер куска до 80 мм) |

1,6 |

2 |

2,5 |

3,15 |

4 |

4 |

5 |

6,3 |

|

Среднекусковые (размер куска до 160 мм) |

1,6 |

1,6 |

2 |

2,5 |

2,5 |

3,15 |

4 |

5 |

|

Среднекусковые (размер куска 161 - 350 мм) |

- |

- |

1,6 |

1,6 |

2 |

2,5 |

3,15 |

4 |

|

Крупно кусковые тяжелые (размер куска св. 350 мм) |

- |

- |

- |

- |

2 |

2 |

2,5 |

3,15 |

|

Зерновые (зерно) |

1,6 |

2,5 |

3,15 |

4 |

4 |

4 |

5 |

6,3 |

|

Овощи, фрукты, корнеплоды |

0,8 |

0,8 |

1 |

1 |

1 |

1 |

1 |

1 |

2.7 . При наличии на конвейере барабанных разгружателей с механическим передвижением скорость ленты должна приниматься не более 2 м/с.

2.8 . При наличии на конвейере плужковых разгружателей скорость ленты должна приниматься не более 1 - 1,6 м/с.

2.9 . Рекомендуемые скорости лент конвейеров для транспортирования различных штучных грузов приведены в табл. 2 .

2.10 . При транспортировании насыпных грузов на спуск скорость ленты не должна превышать 1,6 м/с.

Таблица 2

|

Характеристика штучных грузов |

Скорость ленты, м/с |

|

Мешки тканевые с мукой, зерном, мешки бумажные с цементом, мелом |

0,5 - 1 |

|

Почтовые посылки в мягкой упаковке, пачки газет |

0,8 - 1 |

|

Рулоны бумаги массой до 200 кг, ящики, бочки, чемоданы массой до 50 кг |

0,3 - 0,5 |

Определение ширины ленты

2.11 . При транспортировании насыпных грузов ширина конвейерной ленты определяется по формулам:

![]() ( 5 )

( 5 )

![]() ( 6)

( 6)

где C - коэффициент площади сечения груза на ленте, зависящий от угла наклона конвейера к горизонту, угла естественного откоса груза в покое и угла наклона боковых роликов (табл. 3).

Полученное значение ширины ленты округляется в большую сторону до ближайшего из ряда по ГОСТ 22644-77*.

Таблица 3

|

φ 0 , ° |

Угол наклона конвейера β , ° |

|||||||

|

0 - 10 |

11 - 15 |

16 - 18 |

19 - 22 |

|||||

|

Угол наклона боковых роликов роликоопор, ° |

||||||||

|

20 |

30 |

20 |

30 |

20 |

30 |

20 |

30 |

|

|

30 |

257 |

296 |

245 |

282 |

232 |

267 |

225 |

259 |

|

35 |

277 |

319 |

262 |

302 |

250 |

288 |

240 |

276 |

|

40 |

294 |

338 |

279 |

320 |

264 |

304 |

250 |

288 |

|

45 |

313 |

358 |

295 |

340 |

280 |

322 |

265 |

305 |

|

Примечание . Коэффициент C для плоских лент принимается в два раза меньше, чем для лент с роликоопорами, имеющими угол наклона боковых роликов 20°. |

||||||||

2.12 . Согласно ГОСТ 22644-77 * производительность горизонтальных конвейеров, не имеющих промежуточных разгрузочных устройств, при скорости ленты 1 м/с не должна иметь значения менее указанных в табл. 4 .

2.13 . Полученное значение ширины ленты должно быть не менее рассчитанного по формуле

B = кб × а' + 200 мм, ( 7)

где кб - коэффициент, принимаемый равным 2 для рядового груза и 3,3 для сортированного груза; а' - максимальная крупность кусков транспортируемого материала.

2.14 . При транспортировании штучных грузов ширина конвейерной ленты определяется по формуле

B = аш + 2 Δ ш , ( 8)

где аш - наибольший поперечный размер груза по способу его укладки на ленту, м; Δ ш - расстояние от кромки груза до кромки ленты, м.

Обычно принимают Δ ш = 0,05 - 0,1 м.

Полученное значение ширины ленты округляется в большую сторону до ближайшего из ряда по ГОСТ 22644-77*.

Таблица 4

|

Форма рабочей ветви ленты |

Производительность, м3/ч, при ширине ленты B , мм |

||||||||||

|

300 |

400 |

500 |

650 |

800 |

1000 |

1200 |

1400 |

1600 |

1800 |

2000 |

|

|

Желобчатая |

- |

40 |

63 |

100 |

160 |

250 |

400 |

500 |

630 |

800 |

1000 |

|

Плоская |

12,5 |

16 |

25 |

40 |

63 |

100 |

160 |

200 |

250 |

315 |

400 |

Выбор трассы и определение геометрических параметров конвейерной линии

2.15 . Трасса конвейерной линии должна иметь минимально необходимую длину и включать наименьшее число конвейеров при минимуме суммы затрат на капитальное строительство и эксплуатацию.

2.16 . Максимально допустимые углы наклона конвейеров при перемещении груза на подъем принимают по данным прил. 1 и 2 . При перемещении груза на спуск значения максимальных углов наклона по прил. 1 и 2 следует уменьшать на 6 - 8°. При этом во всех случаях они должны приниматься не более 10 - 12°.

2.17 . Минимально допустимые радиусы выпуклых участков конвейеров с резинотканевыми лентами принимают в зависимости от ширины ленты и угла наклона боковых роликов по табл. 5 .

Таблица 5

|

Угол наклона боковых роликов, ° |

R 1 min м, при ширине ленты B , мм |

|||||||||

|

300 |

400 |

500 |

650 |

800 |

1000 |

1200 |

1400 |

1600 |

2000 |

|

|

20 |

3,5 |

5 |

6 |

8 |

10 |

12 |

14 |

17 |

19 |

24 |

|

30 |

5 |

6 |

7,5 |

10 |

12 |

15 |

18 |

21 |

24 |

30 |

2.18 . Минимально допустимые радиусы выпуклых участков конвейеров с резинотросовыми лентами определяют по формуле

R 1 min = к1 B , ( 9)

где к1 - коэффициент, зависящий от отношений натяжения ленты S в верхней точке кривой при установившемся движении к допускаемому натяжению ленты S д (табл. 6).

Таблица 6

|

Угол наклона боковых роликов, ° |

Коэффициент к1 при отношении S / S д |

|||

|

0,1 - 0,5 |

0,51 - 0,6 |

0,61 - 0,7 |

0,71 - 0,8 |

|

|

20 |

90 |

110 |

160 |

225 |

|

30 |

125 |

160 |

200 |

320 |

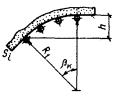

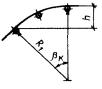

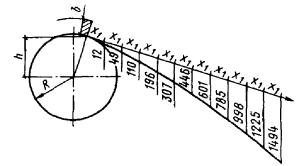

2.19 . Минимально допустимые радиусы вогнутых участков конвейеров (рис. 1 ) определяют по формуле

R 2 min = (1,2 S / q л )к2к3, ( 10)

где S - натяжение ленты в верхней точке кривой при загруженном полностью горизонтальном участке и незагруженных криволинейном и наклонном участках при установившемся движении; к2 - коэффициент, учитывающий тип натяжного устройства (табл. 7); к3 - коэффициент, учитывающий угол наклона конвейера (табл. 8).

Рис. 1 . Расчетная схема участка конвейера при определении радиуса R 2

Таблица 7

|

Вид ленты |

Коэффициент к2 для натяжного устройства |

|

|

грузового |

винтового, пружинного, лебедочного |

|

|

Резинотканевая |

1,2 |

1,4 |

|

Резинотросовая |

1,3 |

1,5 |

Таблица 8

|

β , ° |

0 - 8 |

9 - 12 |

13 - 15 |

16 - 18 |

19 - 21 |

22 - 24 |

|

к3 |

1 |

1,04 |

1,07 |

1,1 |

1,15 |

1,17 |

Определение расчетной длины ленты

2.20 . Расчетная длина ленты конвейера определяется по формуле:

L р = Σ Li + Σ li + (π/360)(Σα i Di + 2 ΣβiRi ), ( 11)

где Li - длина i -го прямого участка ленты; li - длина i -го стыка; αi - угол охвата i -го барабана; Di - диаметр i -го барабана; βi - угол дуги i -й окружности, по дуге которой проходит лента; Ri - радиус i -й окружности.

2.21 . Длина вулканизированного стыка резинотканевой ленты согласно ГОСТ 20-85 определяется по формуле

i = l ст (i - 1/3) + B/3 + 2l з , ( 12)

где l ст - длина средней ступеньки, табл. 9; i - число прокладок; l з - ширина заделки стыка, табл. 10.

Таблица 9

|

Прочность тяговой прокладки, даН/см |

55 |

100 |

200 |

300 |

400 |

|

Длина средних ступенек, l ст , мм |

100 |

150 |

250 |

300 |

350 |

Таблица 10

|

Ширина ленты, B , мм |

До 650 |

Св. 650 до 800 |

Св. 800 до 1400 |

Св. 1400 |

|

Ширина заделки стыка, l з , мм |

30 |

50 |

75 |

120 |

При холодном способе вулканизации l з не учитывается.

2.22 . Длину вулканизированного стыка резинотросовой ленты можно принимать по табл. 11

Таблица 11

|

Тип ленты |

РТЛ-1600 |

РТЛ-2500 |

РТЛ-3150 |

РТЛ-4000 |

РТЛ-5000 |

|

l , м |

1,5 |

2 |

3,3 |

3,5 |

4 |

3 . ТЯГОВЫЙ РАСЧЕТ ЛЕНТОЧНЫХ КОНВЕЙЕРОВ

Приближенный метод тягового расчета

3.1 . Приближенный метод тягового расчета сводится к определению окружного усилия на приводном барабане, а также сбегающего и набегающего усилий в конвейерной ленте на приводном барабане.

3.2 . Величина окружного усилия на приводном барабане при загруженной ленте конвейера определяется по формуле

P = кд L г w ( q г + q ' р + q " р + 2 q л ) + q г H 0 ± q г H , ( 13)

где кд - коэффициент дополнительных сопротивлений, определяется по графику рис. 2 .

В формулу ( 13) у члена ± q г H знак плюс принимается при движении груженой ветви ленты на подъем, знак минус - при движении груженой ветви ленты на спуск.

Рис. 2 . График изменения коэффициента дополнительных сопротивлений кд

3.3 . Величина окружного усилия на приводном барабане при незагруженной ленте конвейера (холостой ход) определяется по формуле ( 13 ) при q г = 0.

3.4 . Для конвейеров длиной 100 м и более в формуле ( 13 ) коэффициент кд необходимо умножить на дополнительный коэффициент к'д, который принимается в зависимости от длины конвейера L и числа изгибов ленты n , включающих изгибы на неприводных барабанах и выпуклых участках верхней и нижней ветвей.

Значения коэффициента к'д приведены в табл. 12.

Таблица 12

|

L , м |

100 |

150 |

200 |

300 |

400 |

500 |

600 |

800 и более |

|

n = 3 - 5 |

1,04 |

1,13 |

1,15 |

1,31 |

1,35 |

1,42 |

1,47 |

1,53 |

|

n = 6 - 10 |

1,21 |

1,31 |

1,42 |

1,54 |

1,61 |

1,66 |

1,69 |

1,81 |

3.5 . Линейная нагрузка (даН/м) от массы груза на ленте определяется по формуле

q г = Qg/(36v). ( 14)

3.6 . Линейная нагрузка (даН/м) от массы ленты определяется по формуле

q л = 0,1 G л g , ( 15)

где G л - масса 1 м ленты, кг.

Масса 1 м резиновых конвейерных лент приведена в прил. 3.

3.7 . Линейная нагрузка (даН/м) от массы вращающихся частей роликоопор верхней ветви определяется по формуле

q ' р = G ' р g /(10 l ' р ), ( 16)

где G ' р - масса вращающихся частей одной роликоопоры верхней ветви.

Принимается по каталогу завода-изготовителя и прил. 4.

3.8 . Линейная нагрузка (даН/м) от массы вращающихся частей роликоопор нижней ветви определяется по формуле

q " р = G " р g /(10 l " р ), ( 17)

где G " р - масса вращающихся частей одной роликоопоры нижней ветви. Принимается по каталогу завода-изготовителя и прил. 4.

3.9 . Средние величины линейных нагрузок (даН/м) от массы ленты и вращающихся частей роликоопор для приближенных расчетов приведены в табл. 13 .

Таблица 13

|

Ширина ленты, мм |

q л.ср |

q ' р |

q " р |

|

400 |

3,6 |

7,8 |

2,2 |

|

500 |

4,6 |

8,2 |

2,7 |

|

650 |

5,9 |

9,6 |

4 |

|

800 |

8 |

19,2 |

7 |

|

1000 |

14 |

22,2 |

8,5 |

|

1200 |

16,8 |

26,6 |

12,2 |

|

1400 |

19,6 |

32 |

17 |

|

1600 |

26,7 |

33,5 |

18 |

|

2000 |

33,4 |

62,5 |

28,5 |

3.10 . Величины коэффициентов сопротивления движению ленты по роликоопорам w приведены в табл. 14 .

Таблица 14

|

Длина конвейера, м |

Условия эксплуатации (по прил. 5 ) |

|||||

|

легкие |

средние |

тяжелые |

очень тяжелые |

|||

|

летом |

зимой |

летом |

зимой |

|||

|

До 100 включительно |

0,02 |

0,025 |

0,035 |

0,045 |

0,04 |

0,055 |

|

Св. 100 |

0,018 |

0,022 |

0,032 |

0,042 |

0,036 |

0,05 |

3.11 . Расчетное натяжение ветви ленты (даН), набегающей на приводной барабан, определяется по формуле

S нб = e μα /( e μα - 1) P . ( 18)

где e = 2,72 - основание натуральных логарифмов; μ - принимается по табл. 15.

Таблица 15

|

Поверхность приводного барабана |

Состояние соприкасающихся поверхностей ленты и барабана |

Атмосферные условия |

Условия эксплуатации1 |

Коэффициент трения ленты о поверхность барабана |

|

Стальная или чугунная, без футеровки |

Чистые |

Сухо |

л |

0,35 |

|

Пыльные |

Сухо |

с |

0,3 |

|

|

Загрязненные: |

|

|

|

|

|

углем, песком2 |

Влажно |

т, от |

0,2 |

|

|

глиной3 |

Влажно, морозно |

т, от |

0,1 |

|

|

|

|

|

|

|

|

Футерованная резиной |

Чистые |

Сухо |

л |

0,5 |

|

Пыльные |

" |

с4 |

0,4 |

|

|

Загрязненные: |

|

|

|

|

|

углем, песком2 |

Влажно |

с4, от, т |

0,25 |

|

|

глиной3 |

Влажно, морозно |

т, от |

0,15 |

|

|

Футерованная прорезиненной лентой без обкладки |

Чистые |

Сухо |

л |

0,45 |

|

Пыльные |

" |

с |

0,35 |

|

|

Загрязненные; |

|

|

|

|

|

углем, песком2 |

Влажно |

с4, т, от |

0,25 |

|

|

глиной3 |

Влажно, морозно |

т, от |

0,1 |

|

|

1 л - легкие, с - средние, т - тяжелые, от - очень тяжелые. 2 Нелипкие грузы. 3 Липкие грузы, снижающие коэффициент трения, снег, обледенение. 4 При влажности окружающего воздуха до 65 % и транспортируемом грузе, обладающем большой влажностью, при гидроуборке помещения. |

||||

Для двухбарабанного привода

μα = μ ( α ' + α " ), ( 19)

где α' и α" - углы охвата лентой первого и второго приводных барабанов.

3.12 . Расчетные величины тягового фактора

Ф = e μα , ( 20)

коэффициентов

Г = 1/( e μα - 1), ( 21)

Ж = e μα /( e μα - 1) ( 22)

приведены в прил. 6.

3.13 . Расчетное натяжение ветви ленты, сбегающей с приводного барабана, определяется по формуле

S сб = S нб - P ( 23)

и проверяется по допустимой величине минимального натяжения ленты из условий ее допустимого прогиба между роликоопорами

S сб ≥ 8 q л l "р cos β . ( 24)

Уточненный метод тягового расчета

3.14 . Уточненный метод тягового расчета сводится к определению тяговых усилий в характерных точках конвейерной ленты: начальных и конечных точках горизонтальных, наклонных и криволинейных участков ленточного конвейера, а также в набегающей и сбегающей ветвях ленты с последующим определением окружного усилия на приводном барабане.

3.15 . Расчеты уточненным методом необходимо выполнять для различных режимов работы конвейера. Расчетными режимами работы конвейера являются: режим I - пусковой с грузом, при котором производительность Q равна заданному расчетному значению; режим II - установившийся с грузом, при котором Q равно заданному расчетному значению; режим III - пусковой без груза, при котором Q = 0, режим IV - установившийся без груза, при котором Q = 0.

Расчет и выбор привода, натяжной тележки (рамы), ленты и других частей конвейера производится по результатам расчета режима II ; грузовое устройство выбирается по результатам расчета режима I .

Расчеты режимов III и IV производят при наличии двигателей с фазным ротором, результаты этих расчетов используются при составлении заданий на проектирование привода.

3.16 . Исходные данные для уточненного тягового расчета ленточного конвейера:

транспортируемый груз и его характеристика;

расчетная производительность конвейера; скорость ленты;

линейные нагрузки от ленты, груза и вращающихся частей роликоопор;

расчетная геометрическая схема конвейера с нанесенными характерными точками.

3.17 . На рис. 3 представлены примерные расчетные геометрические схемы ленточных конвейеров.

Характерные точки конвейера нумеруются, начиная с точки сбегания ленты с приводного барабана, натяжение в которой обозначается S 1 или S сб и до точки набегания ленты на приводной барабан, натяжение обозначается Sn или S нб .

3.18 . Формулы для расчета сопротивлений движению ленты на отдельных характерных участках ленточного конвейера приведены в табл. 16 .

Рис. 3 . Характерные расчетные схемы конвейеров

а - с головным приводом и разгрузочной тележкой S 1 = S сб , S 19 = S нб ; б - с двухбарабанным приводом, S 1 = S сб , S 9 = S нб , α = α' + α"

Таблица 16

|

Участок |

Схема участка |

Сопротивление участка W , даН |

|

Горизонтальный верхней ветви |

|

W = (q г + q л + q' р )lw |

|

Горизонтальный нижней ветви |

|

W = (q л + q" р )lw |

|

Наклонный верхней ветви |

|

W = (q г + q л + q' р )l г w ± (q г + q л )h |

|

Наклонный нижней ветви |

|

W = (q л + q" р )l г w ± q л h |

|

Криволинейный выпуклый верхней ветви |

|

W = [ Si + ( q г + q л + 2 q ' р ) R 1 ] β к w ± ( q г + q л ) h |

|

Криволинейный вогнутый верхней ветви |

|

W = (q г + q л + q' р )l г w ± (q г + q л )h |

|

Криволинейный выпуклый нижней ветви |

|

W = [Si + (q л + q" р ) R 1 ]β к w ± q л h |

|

Криволинейный вогнутый нижней ветви |

|

W = ( q л + q " р ) l г w ± q л h |

|

Головные, концевые натяжные барабаны α = 180 - 210° |

|

W = 0,04 Si |

|

Оборотный барабан α = 70 - 110° |

|

W = 0,03 Si |

|

Отклоняющий барабан α < 30° |

|

W = 0,02 Si |

|

Спуск, подъем ленты |

|

W = ± q л l |

|

Разгрузочная тележка |

|

W = 0,1 Si |

|

Загрузочное устройство (устройства) |

|

W = 0,9 q г |

|

|

W = 0,9 q г + 50 gh 2 г γ l б , где: h г = 0,15 - 0,25 м, при B ≤ 800 мм; h г = 0,3 - 0,5 м, при B ≥ 1000 мм |

|

|

Борта укрытий |

|

W = к1 l б , где: к1 = 3 - 5 для B ≤ 1000 мм, к1 = 6 - 10 для B > 1000 мм |

|

Плужковый сбрасыватель |

|

W = к'п q г B , где: к'п = 3 - для мелкокускового груза к'п = 3,5 - для среднекускового груза |

|

Примечание . В формулах верхний знак при движении ленты на подъем, нижний - под уклон. |

||

В таблице обозначено: Si - натяжение ленты в начале 1-го участка (даН), l б - длина бортов лотков вдоль ленты, м, βк - угол дуги криволинейного участка, рад.

Сопротивление участка с несколькими загрузочными устройствами определяется как сопротивление участка с одним загрузочным устройством, имеющим нагрузку q г равную сумме нагрузок от нескольких загрузочных устройств.

При расчете конвейеров-питателей, загружаемых из-под бункеров, необходимо учитывать дополнительное сопротивление от давления груза.

3.19 . Расчет начинают с составления выражений, определяющих натяжение ленты в характерных точках, от S 1 = S сб до Sn = S нб . Учитывая, что натяжение в каждой характерной точке трассы - Si - равно сумме натяжения в предыдущей точке - Si -1 - и сопротивления участков - W ( i -1)- i , получим:

( 25)

( 25)

После подстановки последняя формула системы уравнений ( 25) примет вид

S нб = b 1 S сб + b 2 , ( 26)

где b 1 и b 2 - коэффициенты, получаемые после подстановок и сокращений.

3.20 . Затем определяют тяговый фактор приводного барабана e μα :

для однобарабанного привода по формуле

e μα = S нб / S сб ; ( 27)

для двухбарабанного привода по формуле

e μ ( α ' + α") = S нб / S сб . ( 28)

Величины e μα и μ см. в прил. 6.

Решая совместно (26) и (27) получаем

S сб = b2/(eμα - b1). ( 29)

Полученное по формуле ( 29) значение S сб подставляют последовательно в выражение ( 25), в результате чего получают натяжение ленты во всех рассматриваемых точках.

Аналогично определяют натяжения в характерных точках для всех четырех расчетных режимов, отличие заключается в принимаемых значениях коэффициента w (пусковой или установившийся режим) и в наличии или отсутствии на ленте груза.

3.21 . Расчетное окружное усилие на приводном барабане определяется по формуле

P = ( S нб - S сб )/ηб, ( 30)

где S нб и S сб - из расчета режима II ; ηб - КПД приводного барабана, который определяется по формуле

![]() ( 31 )

( 31 )

где w б - коэффициент сопротивления приводного барабана (с учетом сопротивления очистных устройств и изгиба ленты); для пускового режима можно принять w б = 0,06, для установившегося режима w б = 0,04, Значения Ж приведены в прил. 6.

В табл. 17 даны величины ηб и η'б приводных барабанов для режимов I и II соответственно, при наиболее часто встречающихся значениях μ и α .

Таблица 17

|

μ |

α , ° |

η б |

η'б |

|

0,25 |

210 |

0,91 |

0,86 |

|

400 |

0,95 |

0,92 |

|

|

0,3 |

210 |

0,93 |

0,89 |

|

400 |

0,95 |

0,93 |

|

|

0,35 |

210 |

0,93 |

0,9 |

|

400 |

0,95 |

0,93 |

Определение мощности привода

3.22 . Мощность на валу приводного барабана (кВт) определяется по формуле

N б = Pv /100. ( 32)

3.23 . Расчетная мощность двигателя привода конвейера определяется по формуле

N э = N б к/ η п , ( 33)

где к = 1,1 - 1,2 (меньшая величина берется при N б > 50 кВт); ηп = КПД привода, принимается в пределах 0,8 - 0,92.

По полученной величине N э по каталогу подбирается двигатель ближайшей большей мощности.

Определение тормозного момента и необходимости установки тормоза

3.24 . Тормозной момент (даН/м) на валу приводного барабана определяется по формуле

M т = 0,5{ q г тах ( H + H 0 ) - ки[ P - q г ( H + H 0 )]} D п η, ( 34)

где ки - коэффициент изменения сопротивления движению ленты на трассе конвейера (принимается равным 0,5 - 0,6); η - общий КПД привода; q г тах - линейная нагрузка от массы груза на ленте при наибольшей загрузке конвейера. Определяется по Qmax и кн min .

3.25 . Необходимость установки тормоза в приводном механизме конвейера с наклонными участками трассы определяется из выражения

q г тах ( H + H 0 ) ≥ Σ W , ( 35)

где Σ W - сумма сопротивлений движению ленты по всему ее контуру. Численное значение Σ W принимается равным величине P .

4 . ВЫБОР ОСНОВНОГО ОБОРУДОВАНИЯ ЛЕНТОЧНЫХ КОНВЕЙЕРОВ

Выбор типа ленты

4.1 . Вид и тип ленты выбирается с учетом положений ГОСТ 20-85 , а также по техническим условиям заводов-изготовителей лент.

При выборе ленты необходимо учитывать вид транспортируемого груза и условия эксплуатации.

4.2 . При применении на конвейере резинотканевой ленты количество прокладок в ней определяется по формуле

![]() ( 36)

( 36)

где S нб - максимальное натяжение ветви ленты, набегающей на приводной барабан, даН; n 0 - запас прочности. Значение n 0 для лент общего назначения приведены в табл. 18; кр - номинальная прочность тяговой прокладки.

При количестве прокладок св. 6 необходимо применение ленты с более прочными прокладками.

Таблица 18

|

Угол наклона конвейера, β ° |

Число тяговых прокладок |

n 0 при номинальной прочности кр, даН/см одной прокладки |

||||

|

55 |

100 |

200 |

300 |

400 |

||

|

От 0 |

До 5 |

8 |

8 |

8 |

8 |

8 |

|

до 10 |

Св. 5 |

9 |

9 |

9 |

9 |

9 |

|

От 10 |

До 5 |

9 |

9 |

9 |

9 |

9 |

|

до 18 |

Св. 5 |

10 |

10 |

10 |

10 |

10 |

4.3 . Удельное натяжение резинотросовой ленты (даН/см) определяется по формуле

S рт = S нб /(100 B ) ≤ Sg , ( 37)

где Sg - допустимое удельное натяжение резинотросовой ленты, даН/см; определяется по табл. 19

Таблица 19

|

Тип ленты |

РТЛ-1500 |

РТЛ-1600 |

РТЛ-2500 |

РТЛ-3150 |

РТЛ-4000 |

РТЛ-5000 |

|

Sg , даН/см |

180 |

190 |

300 |

380 |

480 |

600 |

Выбор типа роликоопор и принцип их расстановки

4.4 . Для транспортирования насыпных грузов применяют ленточные конвейеры с желобчатыми роликоопорами с углами наклона боковых роликов 20 и 30°.

Тип роликоопор выбирается в зависимости от принятой ширины ленты, нагрузок на ролики, характеристики транспортируемых грузов, условий эксплуатации конвейера.

4.5 . Нагрузка (даН), действующая на ролик, определяется по формуле

P р = кр l р ( q г + q л ), ( 38)

где кр - коэффициент загрузки ролика принимается равным 1 - для прямой роликоопоры: 0,7 - для среднего (горизонтального) ролика желобчатой роликоопоры; l р - расстояние между роликами.

4.6 . Нагрузка, действующая на ролик не должна превышать меньшую из P ' д и P " д .

P ' д - допустимая нагрузка на ролик по долговечности подшипника, даН; P д - то же, по жесткости оси, даН.

Значения P ' д и P д приведены в каталогах заводов-изготовителей. Конвейеры ленточные стационарные общего назначения с шириной ленты B = 40 - 650, Оборудование: Каталог 1-83. Ч. I / ГПКИ «Союзпроммеханизация». - М., 1983. Конвейеры ленточные стационарные общего назначения с шириной ленты B = 800 - 1200. Оборудование: Каталог 1-83. Ч. II / ГПКИ «Союзпроммеханизация». - М.: 1983. Конвейеры ленточные стационарные общего назначения с шириной ленты B = 1400 - 2000. Оборудование: Каталог 1-83. Ч. III / ГПКИ «Союзпроммеханизация». - М., 1983. Конвейеры ленточные катучие КЛК с резинотканевой лентой: Руководящие материалы по применению. IE 51-980РМ / ГПКИ «Союзпроммеханизация». - М., 1986.

4.7 . При транспортировании тарно-штучных грузов выбор типа ролика производится аналогично.

4.8 . Типы и основные размеры роликов определены ГОСТ 22646-77 *. Диаметры роликов для прямой и желобчатой роликоопор в зависимости от ширины, скорости движения ленты, а также насыпной плотности транспортируемого груза приведены в табл. 20 .

Таблица 20

|

Диаметр ролика d , мм |

Ширина ленты B , мм |

Насыпная плотность груза, γ , т/м3, не более |

Наибольшая скорость движения ленты v , м/с |

|

83, 89 |

400, 500, 650 |

1,6 |

2 |

|

800 |

1,6 |

1,6 |

|

|

102, 108 |

400, 500, 650 |

2 |

2,5 |

|

800, 1000, 1200 |

1,6 |

2,5 |

|

|

127, 133 |

800, 1000, 1200 |

2 |

2,5 |

|

152, 159 |

800, 1000, 1200 |

3,15 |

4 |

|

1400, 1600, 2000 |

3,15 |

3,15 |

|

|

194, 219, 245 |

800, 1000, 1200, 1400 |

3,15 |

4 |

|

1600, 2000 |

3,15 |

6,3 |

4.9 . Расстояния между верхними роликоопорами не должны превышать значений, приведенных в табл. 21 .

4.10 . При транспортировании сортированных грузов с размерами наибольших кусков от 350 до 500 мм указанные в табл. 21 размеры расстояний между роликоопорами уменьшаются на 10 %.

4.11 . Расстояния между роликоопорами роликовых батарей на верхней ветви ленты на выпуклых кривых уменьшается в два раза по сравнению с размерами, указанными в табл. 21 . На батарее должно быть установлено не менее трех роликоопор. Крайние роликоопоры батарей определяют начало и конец криволинейных, а также наклонных участков.

Таблица 21

|

Ширина ленты B , мм |

Расстояние между роликоопорами верхней ветви l ' р , м, при насыпной плотности груза γ , т/м3 |

|||||

|

до 0,5 |

0,51 - 0,8 |

0,81 - 1,2 |

1,21 - 1,6 |

1,61 - 2 |

св. 2 |

|

|

400 |

1,6 |

1,5 |

1,5 |

1,5 |

1,2 |

1,2 |

|

500 |

1,6 |

1,5 |

1,4 |

1,2 |

1,2 |

1 |

|

650 |

1,5 |

1,4 |

1,4 |

1,2 |

1 |

1 |

|

800 |

1,5 |

1,4 |

1,4 |

1,4 |

1,2 |

1 |

|

1000 |

1,4 |

1,4 |

1,2 |

1 |

1 |

0,9 |

|

1200 |

1,4 |

1,2 |

1,2 |

1 |

1 |

0,9 |

|

1400 |

1,3 |

1,2 |

1,2 |

1 |

1 |

0,9 |

|

1600 |

1,3 |

1,2 |

1,2 |

1 |

1 |

0,9 |

|

2000 |

1,3 |

1,2 |

1,2 |

1 |

1 |

0,9 |

4.12 . Расстояние между роликоопорами верхней ветви конвейера при транспортировании мелких штучных грузов массой до 20 кг определяется по табл. 22 . Для штучных грузов массой более 30 кг расстояние между роликоопорами верхней ветви принимается равным не более половины размера груза в направлении движения ленты конвейера.

Таблица 22

|

Ширина ленты B , мм |

Наибольшая масса отдельных грузов, кг |

Расстояние между роликоопорами l ' р , м |

|

400 |

12 |

1,4 |

|

500 |

15 |

1,2 |

|

650 |

20 |

1 |

4.13 . Расстояние между роликоопорами нижней ветви конвейера определяется по формуле

l " р = (2 - 2,5) l ' р ≤ 3,5 м. ( 39)

4.14 . Рядовые роликоопоры, как правило, устанавливаются по высоте таким образом, чтобы образующая барабана (или плоскость стола) находилась в одной плоскости с линией обода барабана, указанной на соответствующих чертежах роликоопор.

Определение диаметра и типа барабана

4.15 . Диаметр барабана определяется назначением барабана, натяжением ленты, ее шириной и видом тягового каркаса.

4.16 . Нагрузка на барабан от натяжения ленты определяется по формуле

![]() ( 40)

( 40)

4.17 . Диаметры, мм, приводных (без учета футеровки) и неприводных барабанов для конвейеров с резинотканевыми лентами определяются по формуле

D = к z кб z , ( 41)

где к z - коэффициент типа прокладки (табл. 23); кб - коэффициент назначения барабана (табл. 24).

Таблица 23

|

Прочность прокладки, даН/см |

55 |

100 |

200 |

300 |

400 |

|

к z |

125 - 140 |

141 - 160 |

171 - 180 |

181 - 190 |

191 - 200 |

|

Примечание . Меньшие значения к z принимаются для лент меньшей ширины. |

|||||

Таблица 24

|

Назначение барабана |

Угол охвата барабана лентой α , ° |

Коэффициент кб при отношении натяжения ветви ленты, набегающей на барабан, к допустимому натяжению, % |

|||

|

менее 25 |

25 - 50 |

51 - 75 |

76 - 100 |

||

|

Приводной |

180 - 240 |

- |

0,63 |

0,8 |

1 |

|

Концевой натяжной |

180 - 200 |

0,50 |

0,63 |

0,8 |

1 |

|

Оборотный |

70 - 100 |

0,4 |

0,5 |

0,63 |

- |

|

Отклоняющий |

30 - 69 |

0,32 |

0,4 |

|

- |

Полученная по формуле ( 41) величина диаметра барабана должна быть округлена до ближайшего большего размера из нормального ряда размеров диаметров барабанов по ГОСТ 22644-77*.

4.18 . Диаметры приводных барабанов для конвейеров с резинотросовыми лентами даны в табл. 25 . Диаметры неприводных барабанов определяются по формуле

D = D п кб, ( 42)

где кб - принимается по табл. 24.

Таблица 25

|

Лента |

Диаметр приводного барабана D п , м, при ширине ленты B , мм |

|

|

800 - 1400 |

1600 - 2000 |

|

|

РТЛ-1500 |

0,8 |

1 |

|

РТЛ-1600 |

0,8 |

1 |

|

РТЛ-2500 |

1 |

1,25 - 1,6 |

|

РТЛ-3150 |

1,25 |

1,25 - 1,6 |

|

РТЛ-4000 |

- |

1,6 |

|

РТЛ-5000 |

- |

1,6 - 2 |

|

РТЛ-6000 |

- |

2 - 2,5 |

4.19 . Выбранный диаметр приводного барабана должен быть проверен по действующему давлению ленты, МПа, на поверхность барабана

![]() ( 43 )

( 43 )

Размерность величин B и D п - мм.

Для резинотканевых лент P л .д = 0,2 - 0,3 МПа.

Для резинотросовых лент P л .д = 0,35 - 0,55 МПа.

4.20 . Расчетный крутящий момент (даН/м) на валу приводного барабана определяется по формуле

M кр = 0,5 PD п . ( 44)

Величина M кр определяет выбор типоразмера приводного барабана и редуктора.

Определение параметров натяжного устройства

4.21 . Полный ход натяжного устройства определяется по формуле

X = X м + X р , ( 45)

где X м - монтажный ход; X р - рабочий ход.

X м = кс B ( 46)

X р = кук s ε0 L , ( 47)

где кс - коэффициент, зависящий от типа стыка и натяжного устройства. Для стыка лент механическим способом и винтовых натяжных устройств кс = 0,3 - 0,5; для вулканизированных стыков лент и всех типов натяжных устройств кс = 1 - 2; ку - коэффициент, зависящий от угла наклона конвейера (при β ≤ 10° ку = 0,85; при β > 10° ку = 0,65); ε 0 - упругое относительное удлинение принятого вида ленты (для резинотканевых ε 0 = 0,015; для резинотросовых лент ε 0 = 0,0025); к s - коэффициент использования выбранного типоразмера ленты по натяжению, к s = S нб / S д ≤ 1.

4.22 . Усилия перемещения натяжной тележки (даН) или натяжной рамы (даН) с барабаном определяются по формулам:

P нт = кп (S 1 + S2 ) - 0,1m т g (sin β - кст cos β ); ( 48)

P нр = кп ( S 1 + S2 ) - 0,09m р g , ( 49)

где S 1 и S 2 - натяжение набегающей на натяжной барабан и сбегающей с него ветвей ленты при установившемся движении, даН; кп - коэффициент повышения натяжения при пуске конвейера (принимается равным 1,2 - 1,5); m т , m р - соответственно масса натяжной тележки с барабаном и участком ленты, и масса натяжной рамы с барабаном и участком ленты, кг; кст - коэффициент сопротивления движению натяжной тележки (принимается равным 0,05 для тележки с катками на подшипниках качения и 0,1 - для тележки с катками на подшипниках скольжения).

5 . ГАЛЕРЕИ, ЗАГРУЗОЧНЫЕ, ПЕРЕСЫПНЫЕ И РАЗГРУЗОЧНЫЕ УЗЛЫ

5.1 . Проектирование конвейерных галерей следует осуществлять в соответствии с требованиями СНиП 2.09.03-85 «Сооружения промышленных предприятий ».

При проектировании следует применять габаритные схемы и типовые проекты галерей, разработанные с учетом типовых унифицированных конструкций и изделий.

5.2 . Тип галерей (отапливаемые и неотапливаемые) необходимо выбирать в соответствии с требованиями технологии и отраслевых норм технологического проектирования.

5.3 . Загрузочные и пересыпные узлы оборудуют в местах поступления груза на конвейер. Для увеличения долговечности и надежности работы ленты загрузочные и пересыпные узлы должны обеспечивать равномерную подачу груза на конвейер, соответствующую производительности конвейера.

5.4 . Разгрузочные узлы оборудуются в местах передачи груза с конвейера на склад или в какой-либо технологический агрегат.

5.5 . При проектировании загрузочных и пересыпных узлов рекомендуется принимать минимально возможные высоты падения груза на конвейерную ленту.

5.6 . При расположении разгружаемого и загружаемого конвейеров по одной оси высота падения груза наименьшая.

При расположении разгружаемого и загружаемого конвейеров под углом в плане высота падения груза увеличивается. В таких случаях для уменьшения просыпи целесообразно применять желоба радиальной формы. При больших высотах падения крупнокускового абразивного груза в желобах целесообразно предусматривать «карманы », способствующие изменению траектории движения потока и уменьшению его скорости.

5.7 . При проектировании пересыпных узлов необходимо учитывать траекторию движения груза после отрыва от разгрузочного барабана (прил. 7 ).

5.8 . В отдельно стоящих помещениях загрузочных, пересыпных и разгрузочных узлов целесообразно предусматривать мастерские для ремонта оборудования и комнаты для обогрева обслуживающего персонала.

5.9 . На загрузочных, пересыпных и разгрузочных узлах все оборудование, имеющее массу сменных частей более 50 кг, должно быть обеспечено подъемно-транспортными средствами.

5.10 . Подъемно-транспортные средства над приводными станциями конвейеров должны обеспечивать обслуживание всех элементов станций-барабанов, редукторов, двигателей. Грузоподъемность подъемно-транспортных средств определяется массой наиболее тяжелых узлов.

Для обслуживания приводов рекомендуется применять кран-балки, тали. Подъемно-транспортные средства должны быть обеспечены ремонтными площадками.

5.11 . Для выполнения ремонтных работ необходимо предусматривать ручной слесарный электрический инструмент напряжением до 42 В.

5.12 . Для обдува оборудования перед отправкой в ремонт и расстыковки точек целесообразно предусматривать трубопроводную разводку сжатого воздуха на всех перекрытиях помещений загрузочных, пересыпных и разгрузочных узлов.

5.13 . Для газопламенной сварки и резки металла целесообразно предусматривать трубопроводную разводку газообразного кислорода на давление 1,5 МПа на всех перекрытиях помещений загрузочных, пересыпных и разгрузочных узлов.

6 . БОРЬБА С ПРОСЫПЬЮ И НАЛИПАНИЕМ МАТЕРИАЛА НА ЛЕНТУ

6.1 . Методами борьбы с образованием просыпи в подконвейерном пространстве являются: профилактика образования просыпи, ограничение образования просыпи и уборка просыпи.

Профилактика образования просыпи достигается за счет:

подсушки налипающих и промораживания намерзающих грузов перед подачей их на конвейер;

равномерной загрузки конвейерной ленты симметрично относительно вертикальной оси поперечного сечения ленты;

смачивания либо нагрева ленты, а также путем применения лент с покрытием, обладающим гидрофобными свойствами и др.

Ограничение образования просыпи достигается за счет: очистки ленты в зоне разгрузочного барабана, очистки барабанов, переворачивания холостой ветви ленты.

Уборка просыпи может быть механической, гидравлической (гидросмыв), пневматической и пневмогидравлической.

6.2 . Для механической уборки просыпи могут использоваться скребковые или ленточные конвейеры подборщики, устанавливаемые в головной или хвостовой части конвейеров.

6.3 . При наличии шламовых зумпфов целесообразно применять гидравлическую уборку просыпи. Для этого под конвейером предусматриваются специальные лотки, к которым подводится вода под давлением 0,3 МПа. Под наклонным конвейером угол наклона лотков принимается равным углу наклона конвейера, под горизонтальным - равным 6 - 8°. Размеры лотков и объем подводимой воды принимаются в зависимости от ширины ленты.

7 . ОТОПЛЕНИЕ ПОМЕЩЕНИЙ КОНВЕЙЕРНОГО ТРАНСПОРТА

7.1 . Ограждающие конструкции помещений конвейерного транспорта по своим теплотехническим свойствам должны удовлетворять требованиям СНиП II-3-79 ** «Строительная теплотехника».

7.2 . Отопительные устройства рассчитываются на поддержание в отапливаемых помещениях конвейерного транспорта следующих внутренних температур:

10 °С - в галереях и зданиях перегрузочных узлов при конвейерном транспорте твердого топлива (угля, торфа);

5 °С - в указанных помещениях при конвейерном транспорте других насыпных грузов.

7.3 . В помещениях конвейерного транспорта могут быть применены воздушная, совмещенная с приточной вентиляцией, водяная или паровая схемы отопления. В помещениях конвейерного транспорта за исключением помещений с производствами, отнесенными по взрывопожарной безопасности к категории Б, допускается возможность применения рециркуляции воздуха. При воздушном отоплении поме щений направление и скорость воздушных потоков следует принимать с учетом предотвращения распространения пыли в помещениях.

7.4 . Нагревательные приборы в помещениях должны быть гладкими и располагаться таким образом, чтобы к ним обеспечивался легкий доступ для очистки. Крепление приборов отопления должно выполняться на самостоятельных опорах, индивидуально для каждого проекта. В наклонных галереях нагревательные приборы или раздачу перегретого воздуха системы воздушного отопления следует располагать преимущественно в нижних частях галерей. В помещениях топливоподачи (кроме размораживающих устройств) предельная температура на поверхности отопительных приборов должна быть не более:

130 °С - при конвейерном транспорте угля,

110 °С - при конвейерном транспорте торфа.

8 . АСПИРАЦИЯ

8.1 . В целях экономии электроэнергии воздуховоды аспирационных систем местных отсосов от технологического оборудования должны иметь клапаны с приводами. При остановке технологического оборудования клапан должен отключать аспирируемое оборудование.

8.2 . При наличии двух и более параллельных ниток конвейеров аспирационные установки следует проектировать раздельно для каждой нитки с минимальной протяженностью воздухопроводов.

8.3 . Как правило, не следует совмещать одновременную работу на одном узле системы аспирации с пенопылеподавлением.

8.4 . Воздухопроводы аспирационных установок следует предусматривать, как правило, круглого сечения. В целях предупреждения отложения пыли в воздухопроводах они должны прокладываться вертикально или наклонно. В необходимых случаях следует применять пилообразную трассировку; при этом в нижних точках пилообразных воздухопроводов должны предусматриваться пылесборники, герметически закрываемые быстроразъемными соединениями. Протяженность горизонтальных участков воздухопроводов не должна превышать 10 м; эти участки должны быть оснащены устройствами для периодической очистки их от осевшей пыли (скребками с тросами, пылесборниками и др.).

Воздухопроводы аспирации, проходящие снаружи здания, должны теплоизолироваться от отрицательных температур.

8.5 . Скорость движения запыленного воздуха в воздухопроводах аспирационных установок для исключения возможности оседания в них пыли принимается, м/с: 12 - 14 - на участках вертикальных и с углом наклона к горизонту св. 60°; 16 - 18 - на участках с углом наклона в пределах 45 - 60° к горизонту; 20 - 22 - на участках с углом наклона менее 45°, а также в горизонтальных; 8 - 12 - на участках после пылеулавливающих устройств; до 5 - в коллекторах.

8.6 . Для очистки запыленного воздуха в аспирационных установках рекомендуется применять:

сухие циклоны (ЦН-11, ЦН-15, СИОТ),

мокрые пылеуловители - циклоны с водяной пленкой (ЦВП), коагуляционные (КМП и КЦМП), агрегаты пылеулавливающие (ТТ.765).

8.7 . Уловленная пыль должна утилизироваться и использоваться на нужды собственного производства.

Выгрузка пыли из одиночных или малых установок осуществляется с помощью пылевыгрузочных устройств:

затвора-увлажнителя пылевого;

затвора пылевого двойного (системы НИИОГАЗ).

8.8 . Вентиляторы аспирационных установок следует устанавливать после пылеулавливающего оборудования. Из вентиляторов и воздухопроводов, расположенных за мокрыми пылеуловителями, следует предусматривать отвод воды. Вентиляторы рекомендуется устанавливать выше мокрых пылеуловителей.

8.9 . Выброс воздуха аспирационных установок в атмосферу производится высокоскоростными струями выше уровня аэродинамической тени, создаваемой зданиями. Не следует удалять аспирационный воздух через жалюзийные решетки.

9 . ГИДРО- И ПАРООБЕСПЫЛИВАНИЕ, ПЕНОПЫЛЕПОДАВЛЕНИЕ

9.1 . При проектировании гидро- и парообеспыливания необходимо соблюдать следующие условия:

увлажнение груза не должно превышать предела, при котором нарушается нормальное транспортирование или снижается качество груза;

должна обеспечиваться блокировка системы пено- и парообеспыливания с работой конвейера и наличием груза на ленте;

для обеспечения нормальной работы форсунок подводимая вода не должна содержать механических примесей.

9.2 . При гидрообеспыливании применяют унифицированные форсунки: конусные (КФ-2,2-15; КФ-3,3-40); зонтичные (ЗФ-1,6-75); плоскоструйные (ПФ-1,6-40).

При парообеспыливании применяют насадки (Н-2,2).

При парогидрообеспыливании (пароводяной туман) применяют форсунки (Ф-2).

9.3 . При паро- и гидрообеспыливании рекомендуется:

расстояние по высоте от форсунки до транспортируемого груза принимать не менее 300 мм;

факел распыленной воды, пара и пароводяного тумана направлять навстречу движению груза;

давление воды перед водяными форсунками принимать не менее 0,4 МПа, перед пароводяными форсунками - 0,06 - 0,1 МПа, давление пара перед пароводяными форсунками - не менее 0,2 МПа, перед насадками - 0,05 - 0,08 МПа.

9.4 . Для повышения эффективности гидрообеспыливания следует применять поверхностно-активные вещества (ПАВ). В качестве ПАВ рекомендуется смачиватель ДБ, концентрацию которого в воде следует принимать в пределах 0,1 - 0,3 %.

9.5 . При конвейерном транспортировании угля, торфа и других пылящих грузов в местах пересыпок рекомендуется предусматривать установки пенопылеподавления. Для обеспечения эффективности пенопылеподавления кратность пены должна быть в пределах 300 - 400 объемных единиц.

9.6 . Для получения оптимальной кратности пены рекомендуется применять пеногенераторы конструкции Уральского отделения АТЭП с пенообразователями (ППК-30, ПО-6К; КЧНР, ПО-1Д). Оптимальное количество пенообразователя в водном растворе составляет 4 - 5 %.

9.7 . Пеногенераторы устанавливаются по одному на каждое укрытие лотка после течки.

9.8 . Снабжение системы пенопылеподавления сжатым воздухом может осуществляться централизованно либо от индивидуальных компрессоров или вентиляторов, устанавливаемых в помещениях перегрузочных устройств.

10 . ПРИТОЧНАЯ ВЕНТИЛЯЦИЯ И УБОРКА ПОМЕЩЕНИЙ

10.1 . Воздух, удаляемый аспирационными установками из отапливаемых помещений конвейерного транспорта, следует возмещать приточным очищенным воздухом, подогретым в холодное время года.

Неорганизованный приток наружного воздуха в помещение в холодный период года допускается в объеме не более однократного воздухообмена в час.

10.2 . Приточный воздух рекомендуется подавать в верхнюю зону производственных помещений с малыми скоростями, чтобы исключить влияние приточной вентиляции на запыленность помещений. Забор наружного воздуха систем приточной вентиляции следует осуществлять в наименее загрязненной зоне.

10.3 . Уборка пыли в отапливаемых помещениях конвейерного транспорта должна производиться, как правило, гидросмывом. В неотапливаемых помещениях или при невозможности использования гидросмыва, уборку пыли следует предусматривать пневматическим способом (пневмоуборка). Пневмоуборку пыли рекомендуется производить с помощью центральных пылесосных установок.

10.4 . В отдельных случаях для уборки пыли с полов, стен, технологического оборудования, трубопроводов и т.п. рекомендуется использовать пневмогидравлические распылители (водяная метла).

11 . МЕРОПРИЯТИЯ ПО ВЗРЫВОПОЖАРОБЕЗОПАСНОСТИ В СИСТЕМАХ ОТОПЛЕНИЯ И ВЕНТИЛЯЦИИ

11.1 . При конвейерном транспортировании угля, торфа и сланца в закрытых помещениях взрывоопасной является пыль перечисленных видов топлива с выходом летучих веществ на горючую массу 20 % и выше, нижний предел взрываемости которых 65 г/м3 и менее. По данным Уральского отделения АТЭП концентрации пыли в воздухе, при которых возможно развитие взрыва, находится в интервалах:

120 - 170 г/м3 - для торфа;

180 - 200 г/м3 - для назаровских углей (наиболее опасные);

200 - 300 г/м3 - для сланца.

11.2 . По степени взрывоопожарной опасности все производственные помещения конвейерной топливоподаче относятся к категории В (горючая пыль натурального топлива с нижним пределом взрываемости св. 65 г/м3), кроме дробильных корпусов для фрезерного торфа, которые относятся к категории Б (горючая пыль натурального топлива с возможным пределом взрываемости 65 г/м3 и менее).

11.3 . Прокладка транзитных трубопроводов отопления и технологического пара, а также силовых кабелей внутри помещений топливоподач запрещается.

11.4 . В качестве побудителей тяги аспирационных систем следует принимать дымососы, пылевые вентиляторы, эксгаустеры; при обеспыливании помещений с производствами категории В - в нормальном исполнении, с производствами категории Б - в искрозащищенном исполнении.

11.5 . Двигатели аспирационных установок для помещений с производствами категории В следует принимать в закрытом обдуваемом исполнении, с производствами категории Б - во взрывозащищенном исполнении.

11.6 . Все вентиляционное оборудование и воздуховоды во избежание накопления статического электричества должно быть надежно заземлено.

11.7 . Объединение вытяжных воздуховодов помещений конвейерной топливо подачи с воздуховодами других помещений не допускается.

11.8 . Воздуховоды приточных и вытяжных установок, проходящие через огнестойкую перегородку или противопожарную стену, должны быть оборудованы огнезадерживающими устройствами.

11.9 . Для помещений конвейерной топливоподачи следует предусматривать возможность централизованного отключения (с пультов управления, специальных щитов или от кнопок) систем вентиляции помещения, в случае возникновения в нем пожара, за исключением систем, предназначенных для подачи воздуха в тамбуры-шлюзы, не отключаемых во время пожара.

11.10 . Для помещений, оборудованных автоматическими системами извещения о возникновении пожара или тушения пожара, необходимо предусматривать блокирование этих систем с установками аспирации и приточной вентиляции, для автоматического отключения их при срабатывании систем извещения или тушения пожара.

11.11 . Все проектные решения по отоплению, обеспыливанию и приточной вентиляции в части взрывопожаробезопасности должны быть выполнены в соответствии с действующими правилами взрывопожаробезопасности топливоподач электростанций, СНиП II -33-75* и директивными указаниями Минэнерго СССР, института Атомтеплоэлектропроект.

12 . ПРОТИВОПОЖАРНЫЙ ВОДОПРОВОД

12.1 . Противопожарный водопровод обеспечивает подачу воды на тушение пожара в отапливаемых зданиях перегрузочных устройств конвейерных линий топливоподачи. Источником питания противопожарного водопровода является одноименная сеть промплощадки электростанции.

12.2 . На всех этажах зданий перегрузочных устройств устанавливаются краны, обеспечивающие полив каждой точки помещений двумя струями.

12.3 . Проемы примыкания галерей топливоподачи к зданиям перегрузочных устройств защищаются дренчерными завесами, которые включаются в работу со щита управления топливоподачей и дублируются пусковыми кнопками в местах установки электродвигателей (на лестничных площадках).

12.4 . Внутренняя сеть противопожарного водопровода проектируется из стальных водогазопроводных труб.

13 . ПРОИЗВОДСТВЕННЫЙ ВОДОПРОВОД И КАНАЛИЗАЦИЯ

13.1 . Для подачи воды на уборку пыли с полов, стен помещений, а также к аспирационным установкам проектируется внутренняя сеть производственного водопровода. Смыв пыли с пола осуществляется с помощью дырчатых труб и поливочных кранов. Смыв пыли со стен осуществляется поливочными кранами. В качестве поливочных кранов используются ручные пожарные стволы Æ 50 мм.

13.2 . Источником питания производственного водопровода может быть осветленная вода оборотной системы гидроуборки.

13.3 . Полы помещений, подлежащие гидроуборке, выполняются с уклоном в строну водоотводящих лотков в соответствии со СНиП II-В.8-71.

13.4 . Сточная вода от гидроуборки пыли отводится в дренажные приямки, где предусматривается установка насосов, перекачивающих сточные воды на очистку для дальнейшего использования их в оборотной системе гидроуборки, либо в систему гидроводоудаления в зависимости от производительности.

13.5 . Сточная вода от аспирационных установок отводится в отдельные дренажные приямки, откуда насосами подается на очистку.

14 . ОСВЕЩЕНИЕ ПОМЕЩЕНИЙ КОНВЕЙЕРНОГО ТРАНСПОРТА

14.1 . Электрооборудование, осветительная арматура, кабели и типы проводов должны соответствовать категории взрывопожаробезопасности помещений топливоподачи.

14.2 . В помещении топливоподачи предусматривается как рабочее освещение, так и аварийное освещение для прохода обслуживающего персонала. Электрооборудование сетей освещения, как правило, должно располагаться в специально выделяемых электротехнических помещениях.

14.3 . Для осветительных установок помещений конвейерного транспорта принимается напряжение 380/220 В с глухозаземленной нейтралью. Питание осветительных сетей помещений конвейерного транспорта осуществляется от трансформаторов собственных нужд 6/0,38 кВ, питающих одновременно и силовые токоприемники в этих помещениях.

14.4 . Сборки освещения располагаются, как правило, в электротехнических помещениях топливоподачи и должны питаться самостоятельными линиями от разных секций, не связанных между собой или имеющих резервное питание от других источников. При этом одна из сборок может служить в качестве источника питания аварийного освещения. Трассы осветительных питающих линий, как правило, совмещаются с трассами силовых линий.

14.5 . Размещение осветительной арматуры в конвейерных галереях и эстакадах зависит от количества параллельных ниток конвейеров. При наличии одной конвейерной нитки светильники располагаются в два ряда по боковым стенкам. При наличии двух конвейерных ниток осветительная арматура устанавливается в три ряда над проходами.

Аварийное освещение предусматривается только для проходов между конвейерами, с использованием минимального количества светильников.

14.6 . Сеть штепсельных розеток выполняется по всей длине галереи (эстакады) с установкой розеток через 20 - 25 м. В галереях и эстакадах при конвейерном транспортировании торфа штепсельные розетки не устанавливаются, а ремонтное освещение осуществляется переносными аккумуляторными фонарями во взрывобезопасном исполнении.

14.7 . Высота установки светильников в галереях (эстакадах), как правило, должна быть 2,5 - 3 м.

14.8 . В помещениях перегрузочных устройств установка светильников осуществляется на стенах, колоннах, под площадками на высоте 2,5 - 4 м, в местах размещения технологического оборудования. При этом аварийное освещение предусматривается только для проходов между оборудованием.

Приложение 1

ХАРАКТЕРИСТИКИ НАИБОЛЕЕ ЧАСТО ВСТРЕЧАЮЩИХСЯ ТРАНСПОРТИРУЕМЫХ СЫПУЧИХ ГРУЗОВ

|

Транспортируемый груз |

Насыпная плотность груза, γ, т/м3 |

Угол естественного откоса груза в покое φ0 , ° |

Наибольший допускаемый угол наклона конвейера, β, ° |

|

Агломерат железной руды |

1,6 - 2 |

45 |

18 |

|

Агломерат свинцовой руды |

2 - 3,5 |

40 - 50 |

18 |

|

Антрацит рядовой |

0,8 - 1 |

45 |

17 |

|

Аммофос |

0,9 - 1,1 |

33 - 42 |

|

|

Апатитовый концентрат |

1,3 - 1,7 |

30 - 40 |

16 |

|

Асбест, сорт I - V |

0,3 - 0,6 |

50 |

- |

|

Асбест, сорт VI - VII |

0,4 - 0,8 |

45 |

- |

|

Брикеты из бурого угля, плоские |

0,7 - 1 |

35 - 40 |

14 |

|

Боксит дробленый |

1,3 - 1,5 |

40 - 50 |

18 |

|

Гранит крупностью 0 - 80 мм |

1,5 |

45 |

18 |

|

Галька круглая, сухая |

1,5 - 1,8 |

30 |

10 |

|

Гипс порошкообразный, воздушно-сухой |

1,2 - 1,4 |

40 |

22 |

|

Глина кусковая, сухая |

1,6 - 13 |

40 |

16 |

|

Глина кусковая, влажная |

1,9 - 2,1 |

50 |

24 |

|

Глина пылевидная |

0,4 - 1,2 |

20 |

22 |

|

Глинозем порошкообразный, сухой |

0,9 - 1,3 |

35 |

- |

|

Гравий рядовой, сухой |

1,5 - 1,8 |

30 - 45 |

18 |

|

Гравий влажный, мытый |

1,8 - 1,9 |

40 - 50 |

20 |

|

Доломит необожженный 50 - 80 мм |

1,7 - 1,9 |

35 - 40 |

18 |

|

Земля грунтовая, влажная |

1,6 - 2 |

35 - 45 |

22 |

|

Земля грунтовая, сухая |

1,1 - 1,6 |

30 - 40 |

18 |

|

Земля формовочная, готовая |

1,6 |

40 - 45 |

24 |

|

Земля формовочная, выбита |

1,2 - 1,3 |

30 - 45 |

22 |

|

Зола сухая |

0,6 - 0,9 |

45 - 50 |

18 |

|

Зерно (рожь, пшеница) сухое |

0,7 - 0,8 |

22 |

16 |

|

Известняк мелкий и среднекусковой |

1,4 - 1,7 |

35 - 40 |

18 |

|

Известь порошкообразная воздушно-сухая |

0,5 - 0,9 |

50 |

23 |

|

Калий хлористый |

0,9 |

46 |

- |

|

Камень мелко- и среднекусковой, рядовой |

1,3-1,5 |

37 - 40 |

18 |

|

Кокс рядовой |

0,4 - 0,5 |

30 |

15 |

|

Коксик с мелочью |

0,6 - 0,9 |

50 |

18 |

|

Колчедан серный, рядовой |

2 |

45 |

17 |

|

Колчедан флотационный |

1,8 |

38 - 40 |

17 |

|

Картофель (клубни) |

0,6 - 0,8 |

28 |

12 |

|

Кукуруза в зернах |

0,7 - 0,8 |

35 |

15 |

|

Концентрат железных руд, влажный |

3,2 - 5 |

25 - 50 |

22 |

|

Мел кусковый |

1,4 - 1,6 |

40 |

15 |

|

Мука ржаная, отруби |

0,5 - 0,6 |

55 |

15 |

|

Мука фосфоритная для удобрений |

1,1 - 1,8 |

37 - 45 |

12 |

|

Окатыши железорудные |

1,8 - 2,2 |

35 - 40 |

12 |

|

Опилки древесные воздушно-сухие |

0,2 - 0,3 |

40 |

27 |

|

Огарок колчеданный |

1,4 - 1,8 |

35 |

18 |

|

Окалина |

2 - 2,2 |

30 - 35 |

|

|

Песок карьерный, рядовой, воздушно-сухой |

1,4 - 1,6 |

35 - 40 |

20 |

|

Песок чистый, формовочный, сухой |

1,3 - 1,5 |

30 - 35 |

15 |

|

Песчано-гравийная смесь, воздушно-сухая |

1,6 - 1,8 |

40 - 45 |

22 |

|

Порода грунтовая (вскрыша) |

1,6 - 1,7 |

45 - 50 |

20 |

|

Пыль колошниковая |

1,1 - 2 |

- |

- |

|

Руда крупностью 0 - 25 мм и 0 - 125 мм, рядовая |

2-2,4 |

30 - 50 |

18 |

|

Сера гранулированная |

1,4 |

45 |

18 |

|

Сера двууглекислая, порошкообразная |

1 |

44 |

18 |

|

Соль поваренная, зернистая |

1 - 1,2 |

50 |

20 |

|

Соль калийная |

1,1 |

46 |

18 |

|

Соль каменная, кусковая |

0,8 - 1,8 |

30 - 50 |

18 |

|

Суперфосфат из апатита, гранулированный |

1 |

45 |

20 |

|

Стружки древесные, свежие |

0,2 - 0,5 |

50 |

27 |

|

Торф фрезерный, воздушно-сухой |

0,3 - 0,5 |

32 - 45 |

18 |

|

Уголь бурый, сухой |

0,5 - 0,6 |

35 - 50 |

16 |

|

Уголь бурый, влажный |

0,6 - 0,8 |

40 - 50 |

18 |

|

Уголь каменный рядовой |

0,6 - 0,8 |

30 - 45 |

18 |

|

Угольная пыль с мелочью |

0,5 - 0,7 |

15 - 20 |

10 |

|

Удобрения минеральные |

1 - 2 |

35 - 40 |

15 |

|

Цемент воздушно-сухой |

1 - 1,5 |

30 - 40 |

20 |

|

Шлак каменноугольный |

0,6 - 0,9 |

35 - 40 |

20 |

|

Штыб сухой |

0,9 |

30 - 45 |

20 |

|

Щебень сухой |

1,5 - 1,8 |

35 - 45 |

18 |

Приложение 2

СПРАВОЧНЫЕ ДАННЫЕ О НАИБОЛЬШЕМ УГЛЕ НАКЛОНА ЛЕНТОЧНОГО КОНВЕЙЕРА ДЛЯ ПЕРЕМЕЩЕНИЯ ТАРНО-ШТУЧНЫХ ГРУЗОВ

|

Груз |

Наибольший допускаемый угол наклона конвейера, β ° |

|

Коробки картонные |

15 |

|

Мешки льняные и джутовые |

20 |

|

Мешки бумажные |

17 |

|

Ящики деревянные |

16 |

|

Ящики металлические |

12 |

Приложение 3

МАССА РАСЧЕТНОГО ОДНОГО МЕТРА КОНВЕЙЕРНЫХ ЛЕНТ, КГ

Таблица 1

|

Ширина ленты, мм |

Толщина наружных обкладок, мм |

Число тканевых прокладок |

|||

|

3 |

4 |

5 |

6 |

||

|

БКНЛ-65: |

|

|

|

|

|

|

400 |

|

2,9 |

3,3 |

3,6 |

4 |

|

500 |

|

3,7 |

4,1 |

4,6 |

5 |

|

650 |

|

4,7 |

5,3 |

5,9 |

6,5 |

|

800 |

|

5,8 |

6,6 |

7,3 |

8 |

|

1000 |

3/1 |

7,3 |

8,2 |

9,1 |

10 |

|

1200 |

|

8,8 |

9,8 |

10,9 |

12 |

|

1400 |

|

10,2 |

11,5 |

12,7 |

14 |

|

1600 |

|

11,7 |

13,1 |

14,6 |

16 |

|

2000 |

|

14,6 |

16,4 |

18,2 |

20 |

|

БКНЛ-65-2: |

|

|

|

|

|

|

400 |

|

3,88 |

4,24 |

4,6 |

4,96 |

|

500 |

|

4,85 |

5,3 |

5,75 |

6,2 |

|

650 |

|

6,31 |

6,89 |

7,48 |

8,06 |

|

800 |

|

7,76 |

8,48 |

9,2 |

9,92 |

|

1000 |

4/2 |

9,7 |

10,6 |

11,5 |

12,4 |

|

1200 |

|

11,64 |

12,72 |

13,8 |

14,88 |

|

1400 |

|

13,58 |

14,84 |

16,1 |

17,36 |

|

1600 |

|

15,52 |

16,96 |

18,4 |

19,84 |

|

2000 |

|

19,4 |

21,2 |

23 |

24,8 |

|

ТА-100: |

|

|

|

|

|

|

400 |

|

4,64 |

5,12 |

5,6 |

6,08 |

|

500 |

|

5,8 |

6,4 |

7 |

7,6 |

|

650 |

|

7,54 |

8,32 |

9,1 |

9,88 |

|

800 |

|

9,28 |

10,24 |

11,2 |

12,16 |

|

1000 |

5/2 |

11,6 |

12,8 |

14 |

15,2 |

|

1200 |

|

13,92 |

15,36 |

16,8 |

18,24 |

|

1400 |

|

16,24 |

17,92 |

19,6 |

21,28 |

|

1600 |

|

18,56 |

20,48 |

22,4 |

24,32 |

|

2000 |

|

23,2 |

25,6 |

28 |

30,4 |

|

ТК-100: |

|

|

|

|

|

|

400 |

|

5,12 |

5,6 |

6,08 |

6,56 |

|

|

|

6,08 |

6,56 |

7,04 |

7,52 |

|

500 |

|

6,4 |

7 |

7,6 |

8,2 |

|

|

|

7,6 |

8,2 |

8,8 |

9,4 |

|

650 |

|

8,32 |

9,1 |

9,88 |

10,66 |

|

|

|

9,88 |

10,66 |

11,44 |

12,22 |

|

800 |

|

10,24 |

11,2 |

12,16 |

13,12 |

|

|

|

12,16 |

13,12 |

14,08 |

15,04 |

|

1000 |

6/2 |

12,8 |

14 |

15,2 |

16,4 |

|

|

8/2 |

15,2 |

16,4 |

17,6 |

18,8 |

|

1200 |

|

15,36 |

16,8 |

18,24 |

19,68 |

|

|

|

18,24 |

19,68 |

21,12 |

22,56 |

|

1400 |

|

17,92 |

19,6 |

21,28 |

22,96 |

|

|

|

21,28 |

22,96 |

24,64 |

26,32 |

|

1600 |

|

20,48 |

22,4 |

24,32 |

26,24 |

|

|

|

24,32 |

26,24 |

28,16 |

30,08 |

|

2000 |

|

25,6 |

28 |

30,4 |

32,8 |

|

|

|

30,4 |

32,8 |

35,2 |

37,6 |

|

ТК-200-2: |

|

|

|

|

|

|

8 00 |

|

11,68 |

12,8 |

13,76 |

15,04 |

|

|

|

10,72 |

11,84 |

12,96 |

14,08 |

|

|

|

12,64 |

13,76 |

14,88 |

16 |

|

1000 |

4,5/3,5 |

14,6 |

16 |

17,2 |

18,8 |

|

|

6/2 |

13,4 |

14,8 |

16,2 |

17,6 |

|

|

6/3,5 и 8/2 |

15,8 |

17,2 |

18,6 |

20 |

|

1200 |

|

17,52 |

19,2 |

20,64 |

22,56 |

|

|

|

16,08 |

17,76 |

19,44 |

21,12 |

|

|

|

18,96 |

20,64 |

22,32 |

24 |

|

1400 |

|

20,44 |

22,4 |

24,08 |

26,32 |

|

|

|

18,76 |

20,72 |

22,68 |

24,64 |

|

|

|

22,12 |

24,08 |

26,04 |

28 |

|

ТЛК-200: |

|

|

|

|

|

|

800 |

|

11,2 |

12,48 |

13,76 |

15,04 |

|

|

|

13,12 |

14,4 |

15,68 |

16,96 |

|

1000 |

6/2 |

14,0 |

15,6 |

17,2 |

18,8 |

|

|

8/2 |

16,4 |

18,0 |

19,6 |

21,2 |

|

1200 |

|

16,8 |

18,72 |

20,64 |

22,56 |

|

|

|

19,68 |

22,56 |

23,52 |

25,44 |

|

1400 |

|

19,6 |

21,84 |

24,08 |

26,32 |

|

|

|

22,96 |

25,2 |

27,44 |

29,68 |

|

ТА-300: |

|

|

|

|

|

|

800 |

|

10,96 |

12,16 |

13,36 |

14,56 |

|

|

|

12,88 |

14,08 |

15,28 |

16,48 |

|

1000 |

6/2 |

13,7 |

15,2 |

16,7 |

18,2 |

|

|

6/3,5 и 8/2 |

16,1 |

17,6 |

19,1 |

20,6 |

|

1200 |

|

16,44 |

18,24 |

20,04 |

21,84 |

|

|

|

19,32 |

21,12 |

22,92 |

24,72 |

|

1400 |

|

19,18 |

21,28 |

23,38 |

25,48 |

|

|

|

22,54 |

24,64 |

26,74 |

28,84 |

|

1600 |

|

21,92 |

24,32 |

26,72 |

29,12 |

|

|

|

25,76 |

28,16 |

30,56 |

32,96 |

|

2000 |

|

27,4 |

30,4 |

33,4 |

36,4 |

|

|

|

32,2 |

35,2 |

38,2 |

41,2 |

|

ТЛК-300: |

|

|

|

|

|

|

800 |

|

11,44 |

12,8 |

14,16 |

15,52 |

|

|

|

13,36 |

14,72 |

16,08 |

17,44 |

|

1000 |

6/2 |

14,3 |

16 |

17,7 |

19,4 |

|

|

8/2 |

16,7 |

18,4 |

20,1 |

21,8 |

|

1200 |

|

17,16 |

19,2 |

21,24 |

23,28 |

|

|

|

20,04 |

22,08 |

24,12 |

26,16 |

|

1400 |

|

20,02 |

22,4 |

24,78 |

27,16 |

|

|

|

23,38 |

25,76 |

28,14 |

30,52 |

|

1600 |

|

22,88 |

25,6 |

28,32 |

31,04 |

|

|

|

26,72 |

29,44 |

32,16 |

34,88 |

|

2000 |

|

28,6 |

32 |

35,4 |

38,8 |