Руководство Руководство по защите металлоконструкций от коррозии и ремонту лакокрасочных покрытий металлических пролетных строений эксплуатируемых автодорожных мостов

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

Утверждено распоряжением

Минтранса России

№ О С-858 -р от 09.10 .2002 г .

РУКОВОДСТВ О ПО ЗАЩИТЕ МЕТАЛЛОКОНСТРУКЦИЙ

ОТ КОРРОЗИИ И РЕМОНТУ

ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ

МЕТАЛЛИЧЕСКИХ ПРОЛЕТНЫХ

СТРОЕНИЙ ЭКСПЛУАТИРУЕМЫХ

АВТОДОРОЖНЫХ МОСТОВ

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСУДАРСТВЕННАЯ СЛУЖБА ДОРОЖНОГО ХОЗЯЙСТВА

(РОСАВТОДОР)

Москва 2003

ПРЕДИСЛОВИЕ

Руководство по защите металлоконструк ц ий от коррозии и ремонту лакокрасочных покрытий металлических пролетных строений эксплуатируемых автодорожных мостов разработано спец иалистами Московского государственного университета путей сообщения (МИИТа): канд. техн. наук В.К. Матвеевым (руководитель разработки), ин ж. К.М. Шевчуком; АО « ЦНИИС» : канд. хим. наук Глазманом Ф.Б., инж. Б.И. Р ой тман ом; Всероссийского научно-исследовательского института железнодорожного транспорта (ГУП ВНИИЖТ) МПС России: с.н.с . Г.М. Молги ной по заказу Департамента эксплуатации и сохранности автомобильных дорог Государственной службы дорожного хозяйства Ми нистерства транспорта Российской Федерации. В подготовке материала принял участие канд. экон. наук, доцент кафедры маркетинга Саратовского государственного социально-экономического университета К.О. Распоров.

В Руководстве учтены замечания и предложения Г П « РосдорН ИИ» (канд. техн. наук Е.Н. Щетининой), Комитета по дорожно-транспортному строительству дорог при правительстве Саратовской области, ООО «Барс», ЗАО «Институт Ст рой проект», ГОУ ВП О ВГАСУ, ООО предприятие «Ин вестстройиндустрия» , ООО Научно-производственное предприятие «Разноцвет», ООО « СК Паритет-МК» , ООО «Мобил строй XXI », профессора кафедры «Мосты» МИИТа В .О. О сип ова.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Область применения

1.1.1. Настоящее руководство распространяется на полное или частичное восстановление защитных покрытий металлических конструкц ий эксплуатируемых автодорожных мостов на автомобильных дорогах общего пользования и предназначае тся для использования специализированными подрядными организациями и дорожн о-эксплуатаци онны ми службами Федеральной дорожной службы Ми нистерства транспорта Российской Федерации при организации, производстве и контроле качества работ по текущ ему содержанию и капитальному ремонту.

1 .1 .2 . В руководстве изложены требования к выбору систем защитны х покрытий, к п одготовке поверхности перед окрашиванием, к лакокрасочным материалам и технологии их нан есения, к безопасному ведению работ и экологической безопасности. Положения, изложенные в руководстве, должны соблюдаться при текущем содержании, планово-предупредительных, капитальных ремонтах и реконструкции эксплуатируемых автодорожных мостовых сооружений.

Руководство регламентирует порядок проведения мероприятий по орган и зации над зора за состоянием защитных противокоррозионных покрытий несущих и ограждающих металлических конструкций, методы оценки их технического состояния, а также работы, проведение которых обеспечивает нормальные условия эксплуатаци и покрытий металлоконструкций мостовых сооружений эксплуатируемых автодорожных мостов:

- периодический контроль состояния защитных покрытий для обеспечения нормальных условий эксплуатац и и и уточнения сроков профилактических работ и ремонта покрытия;

- регулярная ремонтная части ч ная или сплош ная окраска конструкций в рамках работ по содержанию и при проведении периоди ческих профилактических работ;

- оценка технического состояния защитных покрытий конструкций перед ремонтами и другими работами, которые не могут быть в полном объеме осуществлены дорожно-эксплуатационными службами;

- специальные обследования состояния конструк ц ий и защитных покрытий при участии специалистов по защите кон струкций от коррозии с разработкой регламента или проекта защиты от коррозии и проекта производства работ по защите от коррозии металлоконструкций с учетом выбранной системы покрытия и установленного технологического процесса;

- капитальный ремонт и полная замена защитных покрытий;

- контроль качества выполнения работ.

1 .1 .3 . Нормативные ссылки, термины и определения понятий по коррозии и защите от коррозии металлических конструкций, использованные в настоящем руководстве, приведены в приложении 1.

1.2. Виды коррозии

1.2.1. Коррозией называется необратимый процесс разрушения металла под влиянием химического или электрохимического воздействия внешней среды, в результате которого образуются п родукты коррозии (окись, гидроокись железа и т.д.), т.е. ржавчина.

Для м ет аллоконструкций мостов характерна электрохимическая коррозия, при которой на поверхности корродирующего металла образуются анодные и катодные участки. При воздействии влаги, которому подвергаются элементы металлоконструкций, происходит электрическое соединение анодных и катодных участков между собой.

1 .2 .2 . Создаваемая движущимся автотранспортом среда, насыщенная образующимися в выхлопе газообразными агрессивными соединениями, а в период применения антиобледенительны х средств и хлоридами, а также грязь, попадающая с проезжей части и автотранспорта на металлоконструкции, отрицательно действуют на покрытие и металл, значительно увеличивая скорость развития коррозии, особенно в местах с затрудненным проветриванием. На скорость коррозии также влияет механическое воздействие на лакокрасочное покрытие песка, щебня и рабочих органов дорожной техники, которые могут приводить к механическому повреждению покрытия. При наличии вн ешней причины в виде блуждающ их токов коррози я обычно усиливается.

Скорость проникнове н ия коррозии может достигать 0 ,1 - 0 ,4 мм в год и более. Образующиеся при этом продукты коррозии и ме ют объем в 5 - 7 раз больший, чем коррозированный металл.

1 .2 .3 . При оценке технического состояния конструкций, пораженных коррозией, прежде всего, необходимо определить вид коррозии . Это дает возможность разработать наиболее обоснованные мероприятия по восстановлению не сущей способности и защите конструкц ий от коррозии.

1 .2 .4 . По характеру раз рушения поверхности металлоконструкц ий мостов можно выд елить следующ ие осн овные виды коррозии:

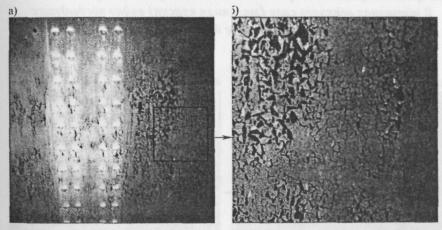

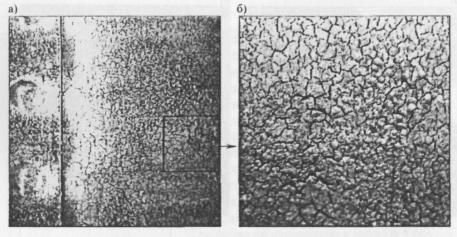

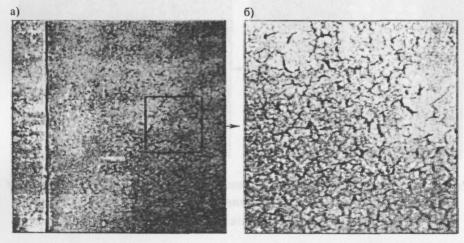

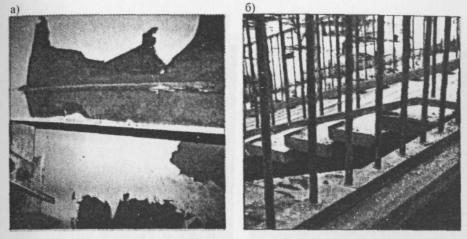

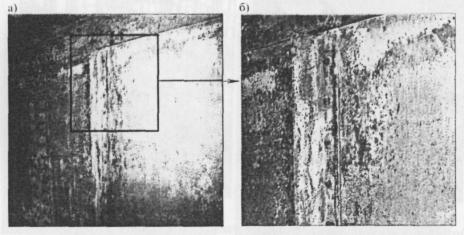

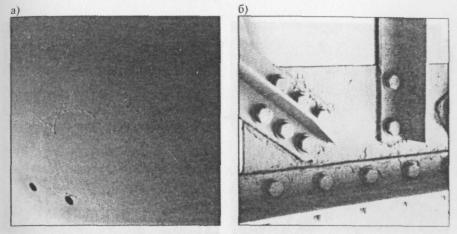

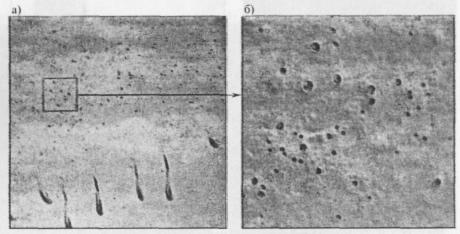

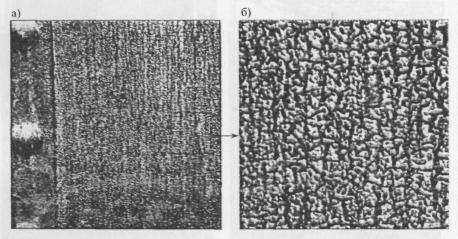

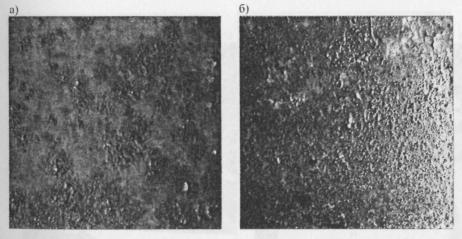

Спло ш ная (равноме рная) коррозия - характеризуется относительно равномерным по всей поверхности уменьшением толщины сечен и я элемента. Сплошная коррозия обычно встречается на конструкц иях с разрушенным и длительное время не ремонтировавшимся защитным покрытием. Она обусловлена равномерным возд ействием внешней среды на всю поверхность конструкц ии (см. рис. П.2.15).

Местная или локальная (пятнами) коррозия - сосредоточена на отдельных участках поверхности металла. Характеризуется небольшой глубиной проникновения коррозии по сравнению с поперечными (в поверхнос т и) размерами коррозионных поражений. Пораженные участки покрывают ся продуктами коррозии как и при сплошной коррозии, однако поражаются и покрываются продуктами коррозии лишь локальные участки поверхности. Коррозия пятнами обычно обусловлена повышением агрессив ности среды на локальных участках вследствие попадания на поверхность конструкц ии конденсата, атмосферной влаги, локального накопления или отложения содей и др.

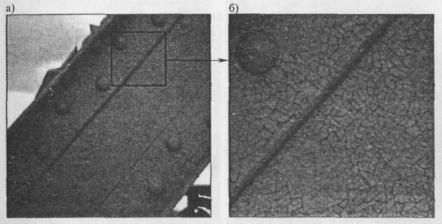

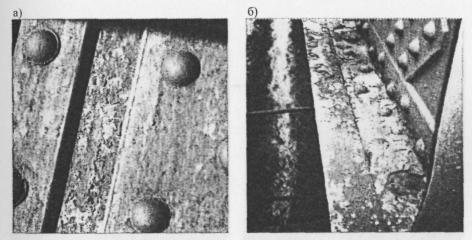

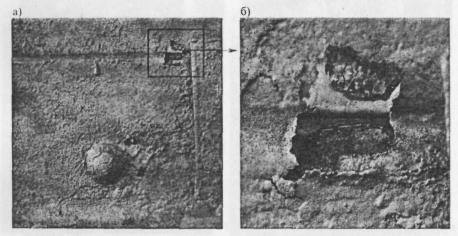

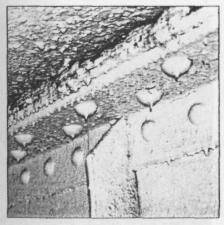

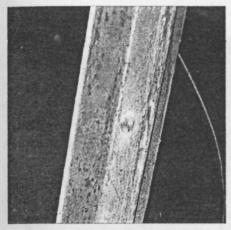

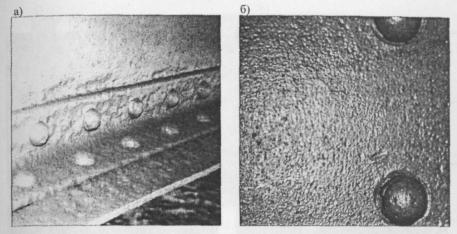

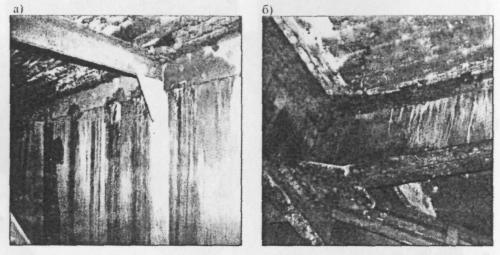

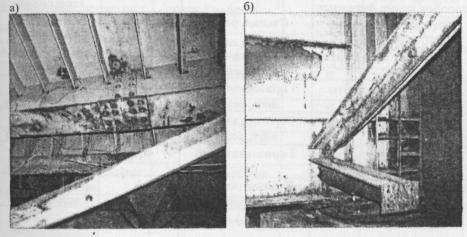

Язвенная коррозия - вид коррозии, характеризую щ ийся появлением на поверхности конструкции повреждений, глубина и поперечные размеры которых (до не скольких миллиметров) соизмеримы (см. рис. П.2.16, П.2.19б).

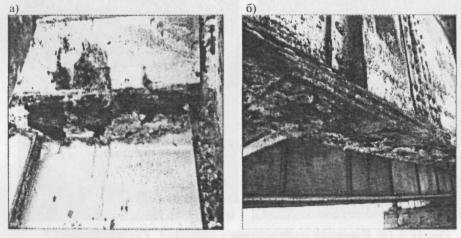

Местная или язвенная коррозия может развиваться под слоем защитного покрытия. Такую форму коррозии называют подпленоч н ой коррозией (см. рис. П.2.14, П.2.16). Подплен очная коррозия нарушает адгезию защитного покрытия.

1 .2 .5 . На корродирующ ей поверхности, как правило, могут присутствовать однов ременно различные виды коррозионных повреждений. Со временем на одном и том же участке поверхности возможен переход от одного вида коррози и в другой. Например, п одпленочн ая коррозия может перейти в коррозию пятнами, затем в общую коррозию (см. рис. П.2.17), в том числе с образованием глубоких язв. Язвенная и местная коррозия - наиболее опасные виды коррозии, так как ее развитие может приводить к достаточно быстрому уменьшени ю площади сечения элемента на локальном участке (см. рис. П.2.19 - П.2.21) , в то вре мя как общее внешнее состояние противокоррози онного покрытия будет удовлетворительным.

1.3. Методы защиты от коррозии

1 .3 .1 . Защиту металлоконструкций пролетных строений мостовых сооружений от коррозии следует осуществлять:

- лакокрасочными покрытиями;

- комбинированными мета л ли заци он но-лакокрасочны ми покрытиями.

Защиту от коррозии ограждающих конструк ц ий мостового полотн а: барьерного ограждения, пе рил и т.п. следует осуще ствлять методом горячего ц инкования либо гальванизацией.

1 .3 .2 . Основным способом защиты от коррозии эксплуатируемых мостов является нанесение на металлоконструкции лакокрасочных покрытий (окрашивание), препятствующее проникновению к поверхности металла влаги, агрессивных газов и жидкостей. Лакокрасочные покрытия, как правило, состоят из одного или нескольких слоев грунтовки и нескольких слоев покрывных материалов, адгезионно связанных с защищаемой поверхностью. Покрытие получае тся нанесением жидких лакокрасочных материалов на окраши ваемую поверхность с последующим формированием пленки. Перечень рекомендуемых лакокрасочных материалов и их краткие характеристики приведены в справочном приложении 4.

1 .3 .3 . Качественное покрытие замедляет коррозионные процессы, но со временем в нем происходят процессы старения, изменяющие физико-механические свойства покрытия, оно приходит в негодность и требует восстановления. Эффективный срок службы лакокрасочного покрытия (ЛК П) должен быть не менее 5 - 15 лет и зависит от качества и свойств примененных материалов, толщины и числа слоев, качества подготовки поверхности, степени агрессивного воздействия. При несоблюдении требований технологии проц есса окрашивания эффективный срок службы лакокрасочного покрытия резко снижается.

1.3 .4 . Ряд поверхностей металлоконструкций мостов неизбежно, в силу своего расположения, испытывают повышенную коррозионную нагрузку. К элементам, эксплуатируемым в особо агрессивных условиях, в первую очередь, относятся элементы, расположенные непосредственно у проезжей части (ограждение безопасности, элеме нты ферм на высоте до 2 - 2 ,5 м от уровня проезда) и в зонах деформац ионных швов. Для долговременной и надежной защиты этих участков от коррозии ц елесообразно применение комбинированных м еталли заци онно-лакокрасочны х покрытий, что позволяет значительно продлить срок противокоррозионной защиты металлоконструкции - до 30 и более лет.

1 .3 .5 . В качестве металли зационны х покрытий принимают ц инковые, алюминиевые или цинк-алюминиевые покрытия. Надежная и длительная защита стали от атмосферной коррозии основана на том, что в применяемые в металлизационных покрытиях цинк и алюминий по отношению к стали являются анодными металлами и защищают её электрохимически. Способность металлизационных покрытий различного состава проявлять защитные антикоррозионные свойства проявляется по-разному в воздухе с разным составом:

- ц ин ковые покрытия обеспечивают надежную защиту от коррозии в атмосфере, не загрязненной промышленными газами;

- алюминиевые покрытия устойчивы при воздействии промышленной атмосферы сернистых газов;

- цинк-алюминиевые покрытия более стойки в различных условиях атмосферной коррозии, чем цинковые или алюминиевые.

1 .3 .6 . В зависимости от способа плавления напыляемого материала различают несколько методов металлизации. Наибольшее распространение получили электродуговой и газопламенный. Коррозионная стойкость покрытия, получаемого обоими методами, практически одинакова и определяется их толщиной.

1 .3 .7 . Для блокировки поверхностно-активных точек метал лизационн ого покрытия в каналах капилляров, предотвращающего возможность их взаимодействия с коррозионной средой, на мет ал ли зационн ое покрытие наносятся лакокрасочные материалы с низкой вязкостью и хорошей смачиваемостью.

1 .3 .8 . Высокая стоимость материалов и работы по защ ите мостовых конструкций от коррозии методом металлизации ограничивают его применен ие. Однако при обработке только самых уязвимых и труднодоступных участков металлоконструкции эффект повышения долговечности сооружения превосходит соответствующее увеличение капиталовложений в производство противокоррозионной защиты.

1.4. Классификация конструкций

1.4.1. При выборе оптимальных систем покрытий и параметров технологического процесса, обеспечивающ их заданный срок службы и требуемое качество выполнения работ, все поверхности металлоконструкций мостовых сооружений, подлежащие окраске, следует классифиц ировать по следующим параметрам:

- сложность доступа к поверхности;

- сложность выполнения технологических операций;

- ответственность конструкции;

- степень коррозионного воздействия.

1 .4 .2 . В целях обоснованного определения фактических трудозатрат на ремонт при определении объемов работ поверхности конструкции целесообразно группировать на сходные по сложности доступа, сложности выполнения технологических операций и степени коррозионного воздействия. Примерная классификация элементов и деталей металлоконструкций пролетных строений дана в приложении 3.

1 .4 .3 . В числе факторов, определяющих техническую возможность и сложность выполнени я определенной операции технологического процесса ок раски металлоконструкций мостовых сооружений тем или иным способом, существенное значение имеет доступность окрашиваемой поверхности. Восстановление противокоррозионного покрытия металлоконструкций эксплуатируемых мостов, как правило, значительно более трудоемкий процесс по сравнению с окраской конструкций новых мостов на строительной площадке. В условиях затрудненного доступа сложность и продолжительность выполнения технологических операций по ремонту и восстановлению противокоррозионных покрытий мостов может многократно возрастать.

Поверхности элементов по доступности для содержания и производства окрасочных работ классифицируются по группам:

А. Поверхности, доступные со штатных стационарных обустройств или с земли.

Б. Поверхности, доступные со штатных передвижных подмостей.

В. Поверхности, доступные после сооружения временных подмостей.

Г. Поверхности, доступные только с использованием альпинистского снаряжения.

Д. Поверхности, доступные после разборки определенных элементов конструкции.

Е. Недоступные поверхности.

1 .4 .4 . Кроме указанной в п. 1.4.3 . классификац ии все обрабатываемые поверхности разделяются на внутренние и наружные.

1.4 .5 . При определении стоимости работ по ремонту покрытия при высоте конструкц ий более 4 м , обрабатываемых с лесов, подмостей, люлек и лестниц , применяется коэффициент к норме затрат труда и к основной заработной плате К = 1 ,1 [ 8]. При определении стоимости работ по ремонту покрытия на поверхностях групп В и Г устройство и разборка лесов, подмостей учитывается отдельно.

1 .4 .6 . При определении стоимости работ по обработке поверхностей, отнесенных к группе Б, учитываются трудозатраты на перемещение рабочих, инструмента и оборудования на штатных передвижных подмостях к местам производства работ.

1 .4 .7 . При определении стоимости работ по антикоррозионной защите в нутренних поверхностей коробчатых пролетных строений учитываются затраты на доставку материалов, вынос отработанного абразива (для больш их мостов на значительное расстояние), а также затраты на обеспечение принудительной вентиляции внутри коробок.

1 .4 .8 . Некоторые внутренние поверхности становятся доступными только после разборки определенных элементов конструкции. При определении стоимости работ по ремонту покрытия на поверхностях группы Д отдельно учитываются необходимые разборка и монтаж элементов конструкции.

1 .4 .9 . Наиболее простыми с точки зрения доступа являются балочные пролетные строения со сплошной стенкой. В таких конструкциях доступ затруднен, как правило, только к фасадным поверхностям балок, а при отсутствии смотровых передвижных подмостей - к нижним поверхностям нижних поясов балок. Сложным для окраски типом пролетных строений являются арочные мосты с ездой поверху. Для таких конструкций мостов площадь труднодоступных поверхностей, отнесенных к группе «Г», может достигать 10 %. Технологический процесс ремонта и восстановления защитного покрытия, особенно подготовка поверхностей к окрашиванию, для таких конструкц ий требует значительных трудозатрат и может занимать продолжительное время. Не менее сложными конструкциями для выполнения ремонта и восстановления покрытия являются металлические сквозн ые фермы с решетчатыми клепаными элементами. Качественная очистка, подготовка поверхностей таких конструкц ий также требует значительных трудозатрат.

1.4.10 . В числе факторов, определяющих сложность выполнения определенной операции технологического процесса при обработке поверхностей металлоконструкций мостовых сооружений, существенное значение имеют следующие:

· размеры элемента или узла;

· конфигурация металлоконструкции (ажурность);

· расположение обрабатываемой поверхности относительно горизонтали.

1 .4.11 . Размеры элемента или узла определяются длиной, шириной поперечного сечения, площадью поверхности. При ширине окрашиваемых конструкций менее 1 м к норме затрат труда и к основной заработной плате вводится коэффициент К = 1,2 [ 8] .

1 .4 .12 . Сложность выполнения работ, связанная с конфигурацией металлоконструкции (ажурностью), при определении стоимости работ учитывается при окраске решетчатых поверхностей, учитывается введением к норме затрат труда, к основной заработной плате, стоимости материалов и эксплуатации машин и механизмов коэффициента К = 1,1 [ 8]. Отдельно может быть учтена стоимость выполнения полосовой окраски кистями, а также герметизации и шпаклевки неплотностей. Для сложных по конфигурации элементов предварительно окрашиваемая кистями площ адь поверхности - больше.

1 .4 .13 . Сложность выполнения работ по обработке горизонтальных поверхностей - горизонтальное расположение оборудования (например, нижние и верхние плиты коробчатых конструкций) - учитывается введением к норме затрат труда и к основной заработной плате коэффициента К = 1 ,3 [ 8].

1 .4.14 . По ответственности конструкции мостов делятся на несущие (в том числе основные и вспомогательные) и ограждающие. С целью снижения стоимости ремонтных работ для ограждающих конструкц ий могут быть приняты более дешевые системы покрытий.

1 .4 .15 . По степени коррозионного воздействия металлоконструкции автодорожных мостов следует классифицировать на три группы:

- эк сплу атир уемы е в особо агрессивных условиях;

- эксплуатируемые в условиях средней агрессивности;

- эксплуатируемые в малоагрессивных условиях.

1 .4.16 . Срок службы лакокрасочного покрыти я существенно зависит от степени коррозионного воздействия на поверхность конструкц ии. Следует стремиться к обеспечению одинаковой долговечности покрытия на всей площади металлических поверхностей сооружения, для чего следует применять различные системы покрытий, в соответствии со степенью коррозионного воздействия на данном участке конструкции. Рекомендации по выбору систем покрытий приведены в п. 2.7.

1 .4.17 . Степень коррозионного воздействия устанавливается специалистами при обследовании сооружения с учетом общих рекомендаций, указанных в приложении 3.

1 .4.18 . С целью снижения степени коррозионного воздействия на элементы конструкции перед проведением ремонта покрытий следует принять все необходимые меры по устранению источников коррозионного воздействия или уменьшению их влияния.

1 .4.19 . Для долговременной и надежной защиты от коррозии участков, эксплуатируемых в особо агрессивных условиях, рекомендуется использовать комбинированные покрытия, получаемые методом металлизации с последующим нанесением лакокрасочных материалов.

2. НАДЗОР ЗА СОСТОЯНИЕМ, ОРГАНИЗАЦИЯ СОДЕРЖАНИЯ И РЕМОНТА ПРОТИВОКОРРОЗИОННЫХ ПОКРЫТИЙ МЕТАЛЛОКОНСТРУКЦИЙ МОСТОВЫХ СООРУЖЕНИЙ

2.1 . Технические требования к противокоррозионным покрытиям

2 .1 .1 . Системы покрытий и применяемые материалы в зависимости от условий эксплуатации конструкций в различных макрокли мати ческих районах и степени загря зненности атмосферы коррозион но-активны ми агентами и ориентировочного срока службы покрытия могут быть различными.

Противокоррозионные защитные покрытия должны отвечать следующим основным требованиям:

- Надежно защищать от коррозии поверхности в рабочем интервале температур от 70 °С до минус 60 °С при воздействии атмосф ерно-кли мати ческих факторов и агрессивности окружающ ей среды.

- Обладать высокими физико-механическими свойствами: адгезией, твердостью, прочностью пленок при ударе и эластичностью при изгибе, абразивостойкостью, особенно при низких температурах. Покрытия не должны растрескиваться и отслаиваться.

- Отличаться химической стойкостью к агрессивным средам: действию хлоридов, кислот, сернистых газов и др.

- Покрытия должны обладать высокой влагостойкостью.

- Покрытия должны быть быстросохнущими, т.к. попадание на непросохший слой загрязнений будет способствовать получению некачественных, пористых и несплошных покрытий, в которых загрязнения могут явиться очагами начала разрушения покрытий и коррозии металла.

- Внешний вид покрытия должен соответствовать V классу по ГОСТ 9.032. Покрытие не должно иметь пропусков, трещин, пузырей, морщин и других дефектов, влияю щ их на защитные свойства.

2.1 .2 . Материалы для шпаклевки щелей и зазоров должны обеспечивать: атмосферостойкость и водостойкость, хорошую адгезию к металлу, грунтовке.

2 .1 .3 . Группы условий эксплуатации покрытий в различных климатических зонах при 1 -ой категории размещения по ГОСТ 15150 (открытая атмосфера) при нимаются в соответств ии с ГОСТ 9.104 (с изменением № 1 ). Степень агрессивности внешней среды в месте расположения мостового перехода должна указываться в проектной документации .

2.2. Организация контроля состояния противокоррозионных покрытий металлоконструкций

2 .2 .1. Контроль состояния противокоррозионных покрытий металлоконструкций входит составной частью в комплекс мероприятий по надзору за мостовыми сооружениями. В состав надзора входят: постоянный надзор, текущие и периодические осмотры, а также специальные осмотры (обследования), проводимые в соответствии с требованиями [ 10].

2 .2 .2 . Весь комплекс работ по надзору за мостовым сооружением ставит своей целью своевременно обнаружить повреждения и дефекты, чтобы предотвратить снижение его транспортн о-эксплуатацион ны х качеств или предупредить возможность этого явления.

2 .2 .3 . Все виды осмотров (кроме обследования) осуществляются техническим персоналом дорожных эксплуатационных хозяйств, а обследования - специализированными организациями, имеющ ими лицензию на выполнение таких работ.

2 .2 .4 . Постоянный надзор состояния защитных покрытий металлоконструкций должны выполнять мостовые мастера, обслуживающие свои участки по длине моста, в режиме ежедневного обхода своего участка. При этом осуществляется визуальный осмотр поверхностей основных конструкц ий.

2 .2 .5 . Теку щие осмотры проводят раз в квартал. При этом осмотру подвергаются все окрашенные поверхности элементов моста с выявлением в них дефектов и повреждений. В таких осмотрах участвует инженер-мостовик, который выявляет повреждени я покрытия, требующие устранения силами дорожно-эксплуатаци онного участка, и прочие.

2 .2 .6 . П ериод ические осмотры проводят в случаях обнаружения дефектов, требующих устранения си лами специализированных организаций. К таким осмотрам привлекаются организации и специалисты, имеющие право на данные виды работ. В рамках периоди ческих осмотров производится оценка технического состояния защитных покрытий, даются рекомендации по срокам проведения ремонта защитного покрытия.

2 .2 .7 . Проведению капитальных ремонтных работ по восстановлению противокоррозионных покрытий больших мостов должно предшествовать специальное предремонтное обследование, которое выполняют с привлечением специализированных служб и организаций. Предремонтное обследование поверхностей металлоконструкций должно проводиться с учетом положений, изложенных в нормативных документах [ 2, 4, 7, 10, 11, 12, 13, 14].

2 .2 .8 . Задачей п редремонтн ого обследования является получение исходных данных для выбора систем лакокрасочного покрытия, разработки технологического регламента и проекта производства работ по ремонту, в том числе:

- состав покрытия (материалы грунтовочного и покрывных слоев, их количество);

- продолжительность эксплуатации конструкций с покрытиями, в том числе после последнего ремонта покрытия;

- адгезия покрытия к металлу и межслойная адгези я ;

- толщина покрытия;

- площадь повреждения покрытия;

- площадь поверхности конструкций, покрытая продуктами коррозии, вид и глубина проникновения коррозии;

- наличие продуктов коррозии под поверхностью покрытия;

- возможность местной механической очистки конструкций от продуктов коррозии с целью проведения частичного восстановления защитных покрытий;

- источники агрессивного воздействия, вызывающие местное разрушение покрытий и коррозию металла;

- динамика разрушения покрытий и появление признаков коррозии в зависимости от удаления от источников загрязнения, изменение расположения поверхностей элементов конструкций в пространстве, наличие щелей, узких зазоров, сварных швов, острых кромок, дефектов изготовления.

2 .2 .9 . Данные о типе существующего покрытия и продолжительности эксплуатации необходимы для определения требований к подготовке поверхности при проведении ремонтной окраски и выбору лакокрасочных материалов. Информация может быть получена из технической документации, однако довольно часто приходится констатировать отсутствие достоверных сведений по окраске моста. В этом случае при проведении обследования совместимость предыдущего покрытия с планируемой с истемой окраски определяют испытанием. В ряде случаев может быть установлено, что отдельные конструкции или части э лементов в период эксплуатации окрашивались различными лакокрасочными материалами и различным числом слоев. На это следует обращать внимание.

2 .2.10 . Адгезия определяется методом решетчатых надрезов в соответствии с ГОСТ 151140 .

2 .2.11 . Толщину существующего покрытия устанавливают с помощью магнитных, электромагнитных или индукционных толщиномеров. Число слоев может быть установлено исследованиями среза покрытия под увеличением. За толщину покрытия в точке принимают среднее из пяти измерений на участке 10 × 10 см.

2 .2.12 . Оценка защитных свойств существующего покрытия производится визуально по внешнему виду по площади разрушений и по степени разрушения в баллах в соответствии с ГОСТ 9.407 (см. табл. 2.1) .

2 .2.13 . Оценка состояния покрытия является основой для принятия технических решений по проведению противокоррозионных работ. В зависимости от состояния покрытия, с учетом уровня внешнего воздействия выбирается вид ремонта:

- при оценке разрушения до 2 баллов специальные ремонтные работы не проводятся, устранение отдельных дефектов производится в рамках работ сверхнормативного содержания организацией, осуществляющей содержание;

- частичный ремонт покрытия следует проводить на участках, наиболее подверженных воздействию влаги и соли, при оценке состояния покрытия не выше 3 баллов;

- на хорошо проветриваемых участках, где прямое воздействие а грессивн ой среды исключено, частичный ремонт рекомендуется проводить, если состояние покрытия достигло 3 - 4 баллов;

- при состоянии защитного покрытия для элементов с повышенной коррозионной опасностью о ц енивается в 4 балла или 5 баллов, для остальных - должен проводиться капитальный ремонт или осуществляться полн ая замена лакокрасочного покрытия.

Таблиц а 2.1

О ц енка защитных свойств покрытия по ГОСТ 9.407

|

Балл по ГОСТ 9.407 |

По площади разрушенного покрытия, % , при наличии |

По размерам разрушенного покрытия |

||

|

отслаивания |

коррозии металла |

глубина отслаивания |

диаметр коррозионных очагов, мм |

|

|

1 |

Разрушение отсутствует |

|||

|

2 |

До 5 |

Д о 1 |

Разрушение внешнего слоя, видимое при увеличении в 10 раз |

До 0,5 |

|

3 |

5 - 25 |

1 - 5 |

Разрушение внешнего слоя, видимое невооруженным глазом |

0 ,5 - 1 ,0 |

|

4 |

25 - 50 |

5 - 15 |

Разрушение до грунтовочного слоя |

1 ,0 - 3 ,0 |

|

5 |

Свыше 50 |

Свыше 15 |

Разрушение до окрашиваемой поверхности |

Свыше 3 ,0 |

2 .2 .14 . Для в озможности обследования недоступных для непосредственного осмотра элементов эксплуатирующие организации, по указаниям специалистов, должны обеспечивать необходимый доступ к этим элементам.

2 .2 .15 . В необходимых случаях в ходе обследования проводят пробную очистку поверхности конструкций от загрязнений, ржав чины, старых покрытий и т.п. методами, указанными в п. 3.1 настоящего руководства, а также производят пробные опыты по определению совместимости лакокрасочных материалов.

2 .2.16 . Отчет по результатам обследования должен содержать:

- оценку состояния защитного покрытия;

- рекомендации по снижению степени агрессивного воздействия на отдельные элементы или конструкцию в целом;

- результаты подсчета площадей обрабатываемых поверхностей, сгруппированных в соответствии с принятой системой классификации;

- рекомендации по удалению старого покрытия и по подготовке поверхности пере д о крашиванием;

- рекомендации по выбору оптимальных систем покрытий.

2 .2 .17 . Результаты обследования, проведенного в объеме, согласованном между заказчиком и исполнителями, должны являться основанием для разработки технологического регламента или проекта противокоррозионной защиты.

2.3. Установление источников коррозионного воздействия

2 .3 .1 . До разработки проекта противокоррозионной защиты металлоконструкции необходимо установить основные источники и степень агрессивного воздействия среды на конструкции. Основные показатели агрессивного воздействия природных и рабочих сред приведены в [ 2] и в Рекомендациях по проектированию защиты от коррозии строительных металлоконструкций, М .: ЦНИИпроектстал еконструкция, 1988 .

2 .3 .2 . Установление основных источников агрессивного воздействия производят на основании результатов специального обследования и данных, полученных во время периодических осмотров.

2 .3 .3 . При старении слоя лакокрасочного покрытия происходят необратимые изменения его защитных и физико-механических свойств. Снижение защитных свойств лакокрасочного покрытия приводит к появлению и развитию коррозии металла.

Степень коррозионного воздействия на поверхности металлоконструкций зависит от ряда факторов, к которым, в частности, относятся:

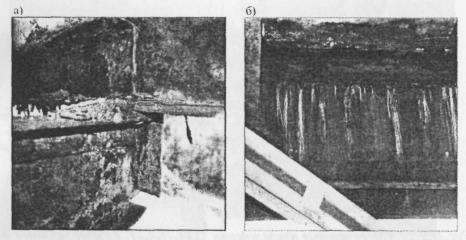

- Конструктивные недостатки сооружения. Недостатки водоотвода - н еправильное место установки водоотводных трубок ил и недостаточная их длина, что приводит к обводнению нижележащих элементов металлоконструкций. Недостатки конструкции деформационных швов, приводящ ие к попаданию воды на близлежащие металлоконструкции. Наличие замкнутых полостей, пазух, плохо проветриваемых поверхностей, зазоров в стыках и т.п.

- Ошибки, допущенные при проектировании и в ходе проводи мы х ранее окрасочных работ - недостаточная или небрежная предварительная обработка поверхностей, неправильно выбранная система защитного покрытия, тип лакокрасочного материала, несоблюдение технологического процесса окраски, применение некачественных лакокрасочных материалов.

- Отсутствие или некачественное выполнение работ по содержанию.

- Повреждения гидроизоля ц ии приводят к протечкам через плиту проезжей части на металлоконструкции.

- Несвоевременность и низкое качество периодической подкраски, проводимой во время эксплуатации сооружения. Окраска, проводимая без очистки поверхности элементов от загрязнений, без удаления низлежащего дефектного покрытия приводит в большинстве случаев к ускорению коррозионных процессов.

- Пери о дическое ув л ажнение всех металлоконструкций атмосферными осадками - д ождем, снегом, туманом, росой. Дождь и снег для мостовых сооружений с ездой поверху воздействуют, в основном, на фасадные поверхности крайних балок (главным образом, на нижний пояс и нижнюю часть стенки) и элементы пилонов, арок, подпруг, стоек, если такие имеются. Воздействие тумана и росы на элементы металлоконструкций, закрытые от прямого попадания дождя и снега плитой проезжей части, может вызвать поверхностную коррозию, с образованием язв в слабозащ ищ енны х местах, где лакокрасочное покрытие имеет дефекты. Как правило, воздействие тумана и росы более сильно проявляется у низких мостов, у которых металлоконструкции расположены близко к поверхности воды.

- Применение в зимнее время ан ти обледени тельны х средств, содержащих агрессивные хлористые соединения, является фактором, усиливающим коррозионную активность в тех местах, где на поверхность металлоконструкций попадает вода с проезжей части как в результате прямых протечек, так и при оседании на поверхности

элементов жидко-капельного тумана, образую щ егося при движении автотранспорта.

- Применение песка и п еско соляны х смесей в период образования гололеда приводит к нарушению целостности защитных лакокрасочных покрытий на металлических конструкциях мостов в результате абразивного воздействия песчинок, мелких частиц гравия и кристаллов твердых хлоридов, вылетающих из-под колес движущегося автотранспорта. В результате взаимодействия упомянутых частиц с поверхностью ЛК П происходят деформации, просечки, отслоения лакокрасочной пленки и далее - коррозия металла, усиливающаяся при воздействии агрессивных хлористых соединений.

- Воздействие прямого солнечного излучения , особенно ультрафиолетовой части его спектра, ускоряет деструкцию (разрушение) ЛКП, особенно в комплексе с воздействием влаги, абразивных частиц и хлоридов.

Разрушение покрытия ведет к появлению незащищенных участков металла и, в конечном итоге, к его коррозионному разрушению.

2 .3 .4 . В условиях повышенного агрессивного воздействия находятся, как правило, следующие поверхности конструкции:

- поверхности, расположенные на расстоянии 0 ,5 - 1 м от деформационных швов;

- поверхности элементов, расположенные у водоотводных трубок;

- поверхности у мест протечек через плиту проезжей части;

- фасадные поверхности балок пролетных строений со сплошной стенкой, со стороны соседнего мостового сооружения;

- поверхности элементов главных ферм с ездой понизу, расположенные на высоте до 2 ,0 - 2 ,5 м от уровня проезжей части;

- нижние узлы главных ферм сквозных пролетных строений с ездой понизу;

- поверхности, обращенные вниз к воде у мостов малой выс от ы;

- элементы силовых ограждений, мачты освещения, конструкции перильных ограждений.

Данные о степени коррозионного воздействия на различные элементы мостовых металлоконструкций приведены в приложении 3.

2.4. Организация содержания противокоррозионных покрытий, рекомендации по обеспечению нормальной эксплуатации металлоконструкций

2 .4 .1. Срок службы лакокрасочного покрытия ограничен и зависи т от п ринятой системы лакокрасоч ного покрытия, качества материалов и выполнения окрасочных работ, условий эксплуатации сооружения и его конструктивных особенностей, а также от качества содержания мостовых сооружени й.

Важную роль в повышении долговечности противокоррозионных покрытий на этапе эксплуатации имеет выполнение следующих мероприятий:

- содержание поверхностей в чистоте, своевременное удаление песка, снежной массы, обмывка поверхностей пресной водой;

- своевременная частичная ремонтная окраска поверхностей на участках с поврежденным покрытием;

- своевременная сплошная окраска пролетных строений и элементов мостового полотна, с соответствую щ ей подготовкой поверхностей;

- замена лакокрасочного покрытия.

2 .4 .2 . В соответствии с классификацией работ по ремонту и содержанию автомобильных дорог общего пользования (распоряжение Росавтодора № ИС-5 -р от 03 .01.02 г.) окраска металли ческих элементов перил, ограждений, мачт освещения и др., сплошная окраска перил и ограждений, а также столбов освещения, частичная окраска элементов металлических конструкций пролетных строений и опор, а также сплошная окраска пролетных строений относится к работам по содержанию автомобильных дорог и дорожных сооружений.

2 .4 .3 . Согласно «Методическим рекомендациям по содержанию мостовых сооружений на автомобильных дорогах» (распоряжение Росавтодора № 7- р от 30 .08 .99 г.) в состав работ по содержанию мостовых сооружений включаются:

· надзор;

· уход;

· профилактика;

· планово-предупредительный ремонт ( ППР ).

2 .4 .4 . Работы по уходу за сооружением относятся к группе нормативных работ, т.е. работ, которые выполняют на всех сооружениях в течение года (сезона). Нормативные работы оплачиваются по соответствующим нормативам, установленным Росавтодором.

Работы, выходящие за рамки нормативного содержания и выполняемые при возникновении необходимости в них, являются сверхнормативными (дополнительными) работами по содержанию мостового сооружения. Как правило, эти работы выполняются на основе ведомостей дефектов, смет или проектной документации. Условно эти работы делятся на профилактику и П ПР .

Согласно классификации работ по содержанию мостовых сооружений (приложение 3 «М етодических рекомендаций по содержанию мостовых сооружений на автомобильных дорогах») к нормативным работам по содержанию отнесены работы, обеспечивающие поддержание окрашенных поверхностей в чистоте и которые снижают вероятность зарождения дефекта, вызванного застоем влаги на элементах (наличие грязи, посторонних предметов и т.д.).

Все остальные работы по окраске отнесены к работам сверхнормативного содержания, в частности, к работам профилактики отнесены работы, обеспечивающие устранение дефектов покрытия на ранней стадии развития, когда для их устранения требуются минимальные затраты:

- окраска ограждений с нанесением вертикальной разметки;

- окраска перил по всей длине;

- подкраска одиночных повреждений лакокрасочного покрытия с зачисткой металла;

- ремонтная окраска металла в приопорн ы х зонах с подготовкой металла под окраску;

- окраска отдельных поясов балок, ферм, раскосов ферм или других элементов;

- окраска опорных частей.

К работам ПП Р по содержанию отнесены работы по сплошной окраске металла пролетного строения с соответствующей подготовкой металла конструкций.

2 .4 .5 . Работы по содержанию осуществляются систематически по всем элементам и сооружениям.

Работы по удалению загрязнений с поверхности металлоконструкций являются обязательными и должны выполняться с установленной периодичностью организацией, осуществляющей содержание. Периодичность работ по очистке окрашенных поверхностей следует принимать с учетом климатических условий, особенностей и состояния конструкций. Сплошную очистку поверхностей следует производить не реже одного раза в год, в весенний период, после окончания применения противогололедных средств. Очистку конструк ц ий от плотной слежавшейся грязи рекомендуется производить скребками, не допуская при этом, чтобы скребки повредили покрытие. Сухую не слежавшуюся пыль с поверхности можно удалять вакуумными аппаратами (пылесосами) или обдувкой сжатым воздухом. После очистки все поверхности рекомендуется обмыть струей воды. Проверка выполнения работ проводится Заказчиком ежемесячно.

2 .4 .6 . Лакокрасочное покрытие, имеющее разрушения, требует неотложного возобновлени я. В случаях обнаружения повреждений в покрытии окраску дефектных участков следует производить сразу, не дожидаясь срока проведения ППР . Частичная окраска отдельных участков сооружения осущ ествляется силами эксплуатационной организации в рамках профилактических работ с применением, в основном, ручных и механизированных методов очистки и окраски конструкций.

2 .4 .7 . При ремонте сооружений, как правило, выполняются работы по полной замене лакокрасочного покрытия с удалением продуктов коррозии, зачисткой металла пролетных строений и нанесением грунтовки. Эти работы осуществляются в соответствии с проектн о-сметной документацией и технологическим регламентом, разработанными на основе материалов обследования.

2.5. Особенности проектирования защиты от коррозии металлоконструкций мостовых сооружений, находящихся в эксплуатации

2 .5 .1. При ремонтной окраске эксплуатируемых пролетных строений производят:

- частичную подкраску отдельных участков поверхности, имеющих дефекты лакокрасочного покрытия или частей элементов, эксплуатирующихся в особо агрессивных условиях (см. приложение 3). В этих случаях необходимо применять особо устойчивые краски или защитные покрытия;

- п ери одическую сплошную окраску отдельных металлоконструкций;

- полную замену защитного покрытия.

Сроки возобновления окраски устанавливают в зависимости от состояния старого покрытия.

2 .5 .2 . Заблаговременно, до начала работ по окраске моста, необходимо провести обследование металлоконструкций, оценить состояние сущ ествующего покрытия, выбрать систему покрытия, определить объем работ, разработать технологический регламент ремонта противокоррозионного покрытия, а при необходимости - проект рем онта.

2 .5 .3 . Работы по ремонту лакокрасочного покрытия металлоконструкц ий мостов должны производиться в соответствии с технологическим регламентом, утвержденным заказчиком, который может являться как самостоятельным документом, так и частью проекта восстановления противокоррозионного покрытия. Регламент разрабатывается специализированными организациями после проведения специального обследования.

2 .5 .4 . В технологическом регламенте должны быть отражены следующие основные вопросы:

- уровень требований по очистке поверхности;

- технология подготовки поверхности;

- система покрытия и требуемая толщина его слоев;

- технология приготовления рабочих составов лакокрасочных материалов;

- необходимые указания по производству окрасочных работ;

- условия, при которых должны проводиться работы;

- правила приемки и методы контроля;

- требования производственной санитарии и безопасности, в т ом числе экологической;

- прочие данные.

2 .5 .5 . При проектировании ремонта и восстановления противокоррозионных покрытий эксплуатируемых мостовых сооружений следует учитывать состояние существующего покрытия, размеры и конфигурацию элементов, степень и вид коррозионных повреждений, а также доступность окрашиваемых поверхностей.

2 .5 .6 . Форма стальных конструкций влияет на эффективность защитных покрытий. Проектные решения должны учитывать устранение мест скопления песка, воды и соли, устройство вентиляционных и сливных отверстий, защиту от брызг и т.д.

Следует учитывать, что обеспечение высокого качества ремонта покрытия на труднодоступных поверхностях требует больших трудозатрат, которые должны быть учтены при определении сметной стоимости ремонта.

2 .5 .7 . В проекте следует предусматривать применение самоподъемных подвесных люлек, подмостей, смотровых тележек и лестниц , обеспечивающих удобство доступа к окрашиваемым конструкц иям. В отдельных случаях могут устраиваться легкие переносные подвесные подмости.

Для доступа к некоторым элементам может быть предусмотрено использование автовышек и передвижных подмостей и др.

2 .5 .8 . Для ремонта противокоррозионных покрытий металлоконструкций пролетных строен ий путепроводов через железнодорожные пути могут использоваться тележки на рельсовом ходу. Выполнение работ допустимо лишь в «окна» по согласованию с дистанц ией пути. При наличии контактной сети работы следует производить при снятом напряжении с последующ им заземлением контактного провода.

2.6. Установление объемов работ

2 .6 .1. Объем необходимых работ характеризуется площадью поверхности, подлежащей очистке и окраске, определяемой по проектным чертежам или натурными измерениями.

2 .6 .2 . В отдельных случаях при определении площ ади поверхности для сложных конструкций с решетчатыми элементами по согласованию с заказчиком можно пользоваться переводными таблицами, исходя из веса окрашиваемой конструкции.

2 .6 .3 . При определении объемов работ поверхности металлоконструкций должны быть проклассифицированы в соответствии с п. 1.4.

Расчеты площадей окрашиваемых поверхностей должны производиться раздельно для каждого типа поверхностей в соответствии с классификацией п. 1.4.

2 .6 .4 . При неполном удалении слоев старого покрытия для этих поверхностей должна быть отдельно определена соответствующая площадь. При этом следует учитывать, что нанесение дополнительных слоев краски на существующие слои ЛК П, имеющие дефекты, не приводит к прекращению или заметному замедлению начавшегося процесса коррозии, а, наоборот, может ускорить его развитие, затрудняя испарение влаги с поверхности металла. С увеличением толщины покрытия свыше 250 - 300 мкм нарушается совместность деформаций металла и краски под нагрузкой, что ускоряет растрескивание и отслаивание лакокрасочного покрытия.

2 .6 .5 . При определении объемов работ по обработке соответствующих поверхностей необходимо учитывать устройство - разборку лесов, необходимую разборку - монтаж отдель ных элементов, транспортировку рабочих, материалов и оборудования на передвижных подмостях, затраты на обеспечение экологической безопасности и т.д.

2.7. Выбор систем покрытий

2 .7.1 . Системы покрытий металлоконструкц ий, предназначенных для эксплуатации в районах с умеренным и холодным климатом, должны от вечать требованиям ГОСТ 9.401, ГОСТ 27751-88. При выборе систем покрытия следует учитывать ряд эксплуатационных, экономических и технологических факторов.

2 .7 .2 . Под эксплуатационными показателями следует понимать фактические условия эксплуатации и условия производства ремонтных работ. К этим показателям относятся:

- ремонтопригодность. При выборе лакокрасочных материалов для поверхностей с неполным удалением старых слоев краски необходимо учитывать их совместимость с покрывными лакокрасочными материалами. Данные по совместимости лакокрасочных мат е риалов приведены в справочном приложении 10. При неправильном выборе лакокрасочных материалов может наблюдаться вспучивание, отслоение, шелушение и растрескивание покрытия;

- агр е ссивное воздействие среды. Выхлопные газы, химикаты, применяемые для борьбы с гололедом, также механическое воздействие песка, щебня и рабочих органов дорожной техники;

- треб у емая декоративность. Покрывной (верхний) лакокрасочный материал рекомендуется применять светлого тона для облегчения надзора и уменьшения температурных влияний на пролетное строение . Для облегчения контроля нанесения слоев краски каждый слой может иметь свой оттенок;

- треб у емая долговечность покрытия. Согласно ГОСТ 27751-88 металлические и сталебетонные мосты относятся к объектам 1 уровня ответственности, что подразумевает использование при ремонте и содержании этих объектов наиболее долговечных материалов, в том числе и лакокрасочных материалов. Для поверхностей элементов, подверженных особо сильному агрессивному воздействию, целесообразно применение комбинированных метал ли заци он но-лакокрасочны х покрытий. Комбинированное покрытие при толщине металли зационного слоя 180 - 250 мкм позволяет обеспечить срок службы покрытия от 30 до 50 лет.

2 .7 .3 . Под технологическими факторами нужно понимать:

- совместимость с др у гими методами защиты;

- необходим у ю степень подготовки поверхности;

- в оз можность производства работ, исходя из климатических условий. Для районов с повышенно м влажностью возд уха во время производства работ - свыше 80 % - в обязательном порядке необходимо рассматривать в расчетах однокомпонентны е поли уретановы е материалы, которые позволяют производить окрасочные работы при влажности воздуха до 96 %;

- требования взр ы во- и пожаробезоп асности ;

- санитарно-гигиенические и экологические требования.

2 .7 .4 . Под экономическими факторами понимаются факторы, определяющие экономическую эффективность вложения капитала. К ним относятся прямые затраты капитала, которые включают в себя:

· стоимость лакокрасочных материалов, растворителей, расходных материалов;

· стоимость разового оборудования, технологической оснастки;

· амортизационные отчисления на восстановление оборудования и основных производственных фондов;

· прямые затраты на выполнение подготовительных, очистных и окрасочных работ;

· полные затраты на выполнение мероприятий по технике безопасности и охране окружающей среды;

· затраты на осуществление контроля всех опера ц ий технологического проц есса;

· затраты на страхование;

· затраты на обеспечение условий для проведения очистных и окрасочных работ (вентиляция, сушка, отопление, освещение и т.п.) - при необходимости выполнение таких работ;

· затраты на возведение лесов, подмостей, на транспортные работы и т.п. - при необходимости;

· затраты, связанные со снижением пропускной способности объекта из-за выполнения ремонтных работ.

2 .7 .5 . Следующ им фактором, влияющим на эффективность капиталовложений, являются приведенные затр аты кап итала, которые показывают, какие капиталовложения в отдаленной перспективе необходимо произвести заказчику на эксплуатацию и ремонт покрытия. Для расчета приведенных затрат капитала следует произвести их расчет на период либо в 35 лет, либо на срок службы наиболее долговечного покрытия. При сравнении различных вариантов покрытий следует рассчитать приведенные затраты капитала по каждому из вариантов. Для этого временной интерв ал сравнения разби вается на периоды, определяемые сроком службы покрыти я. Например, если срок службы покрытия составляет 10 лет - это означает, что на 11- й год после проведения работ по нанесению этого покрытия его следует заменить на новое. Для расчета затрат капитала на год проведения следующего ремонта следует воспользоваться коэффиц иентом приведения, который рассчитывается по формуле ( 1)1:

1 ВСН 21-83 «Указания по оп ределен ию экономической эффективности капитальных вложений в строительств е и реконструкции автомобильных д орог».

Кпр = (1 + ЕНП) t , (1 )

где Кпр - коэффиц иент приведения;

Е НП - норматив для приведения разновременных затрат, который равен 0 ,08 ;

t - год, когда необходимо произвести повторные капитальные вложения.

После этого определяются приведенные затраты капитала для этого года путем деления прямых затрат капитала на коэффициент приведения, т.е. по формуле ( 2):

( 2 )

( 2 )

где ![]() - приведенные

затраты капитала, р.;

- приведенные

затраты капитала, р.;

З K - прямые затраты капитала, р.

Далее необходимо повторить данный расчет для следующих периодов времени до тех пор, пока не будет перекрыт интервал сравнения. В случае, если интервал сравнения перекрывается с запасом, например, вместо 35 лет мы получаем 40 , то следует в расчетах для приведения затрат к 35 -му году ввести понижающий коэффициент. Этот коэффициент определяется путем деления количества лет до последнего года интервала сравнения на срок службы покрытия, т.е. 4 /10 означает, что для достижения 35 лет необходимо 4 года, а срок службы покрытия составляет 10 лет. При расчете данного коэффициента мы принимаем, что покрытие теряет свои защитные свойства рав номерно год за годом, хотя это не совсем так. Но поскольку учет этого фактора может сильно усложнить задачу (зависимость срока службы покрыти я и его защитных свойств н осит нелинейный характер), для расчета мы прини мае м линейную зависимость.

2 .7 .6 . Аналогичным образом произв одится расч ет и для других вариантов. После этого результаты табулируются, произв одится суммарная оценка затрат капитала по каждому из вариантов, т.е. суммируются как прямые, так и приведенные затраты капитала. Вывод об экономической эффективности того или иного варианта д елает ся на основании суммарных затрат капитала. Тот вариант, где суммарные затраты капитала оказываются наименьшими, признается самым эффективным и может быть рекомендов ан к работе.

2 .7 .7 . Расчет затрат капитала производится либо на 1 м2 защищаемой поверхности, либо на объект в целом.

2 .7 .8 . Для более точного определения стоимости ЛКМ следует определить их расход, используя формулу ( 3)2 . При этом расчет производится, исходя из величины толщ ины сухой пленки покрытия ТСП (мкм), указанной в технологической документации на окрасочн ые работы и объемной доли нелетучих веществ в используемом ЛКМ ДН (% ), указанной в документации производ ителя краски.

2 Письмо ЦНИИС от 03 .03 .99 , № 8710 /074 .

![]() ( 3 )

( 3 )

где КПК - коэффициент, учитываю щ ий потери материала, составляющий ориентировочно: 1,1 - при ручном нанесении; 1 ,25 - при безвоздушном нанесении; 1,4 - при пневматическом нанесении.

При определении требуемого количества гр унтовки для нанесения первого грунтовочного слоя следует учитывать шероховатость окрашиваемого металла. При этом реальное количество грунтовки в зависимости от шероховатости поверхности и толщ ины слоя может оказаться в несколько раз больше расчетн ой величины. Коэффициент потерь на шероховатость прини мается следующ ий3: при шероховатости поверхности в 30 мкм - 0 ,02 л/м2, 45 мкм - 0 ,03 л/м2, 60 мкм - 0 ,04 л/м2, 75 мкм - 0 ,05 л/м2, 90 мкм - 0,06 л/м2. Параметры шероховатости поверхности определяются по стандарту ИСО 8503 -2 только для случая очистки поверхности абразивоструй ны м методом.

3 ЦНИИ КМ «Прометей», Курс лек ц ий по подготов ке инспекторов по контролю и приемке работ по нан есению лакокрасочных покрытий.

Установление параметров шероховатости производится с помощью эталонов сравнения, технические характеристики которых соответствуют стандарту ИСО 8503-1. Эталоны сравнения представляют собой плоские платины, разделенные на четыре сегмента с различной строго калиброванной шероховатостью. Шероховатость оценивается визуальным и осязательным методами оценки.

Тол щ ина сухой пленки определяется по следующей формуле ( 4)4:

4 ЦНИИ КМ «Прометей», Курс лекций по подготовке инспекторов по контролю и приемке работ по нанесению лакокрасочных покрытий.

![]() ( 4 )

( 4 )

где ТМП - толщина мокрой пленки, мкм;

ДН - доля нелетучих веществ, % .

2 .7 .9 . При выборе систем покрытия следует учитывать и такие дополнительные факторы, как коррозионное состояние металлических поверхностей и старого лакокрасочного покрытия, наличие данных о старом лакокрасочном покрытии (исп олнительная документация), технологическую возможность качественной подготовки поверхности (доступность), климатические условия и сроки проведения ремонтных работ.

2 .7 .10 . В большинстве случаев поверхности элементов конструкций испытывают разную степень агрессивного воздействия. При выборе систем покрытия следует стремиться к обеспечению равной долговечности ЛК П на всех элементах конструкции. Этого можно достичь принятием для различных поверхностей одного сооружения разных систем покрытий. При этом необходимо, чтобы эти системы были химически и технологич ески совместимы. Для поверхностей элементов, находящихся в условиях повышенного агрессивного воздействия, можно также рекомендовать увеличение общей толщины покрытия путем нанесения дополнительных слоев покрывного лакокрасочного материала.

2 .7 .11 . Покрывной (верхний) лакокрасочный материал рекомендуе тся при менять светлого тона для облегчен ия надзора и уменьшени я те мпе ратурных влияний на пролетное строение. Цвет покрывного слоя согласовывается с заказчиком.

2 .7.12 . Для облегчения контроля нанесения слоев краски каждый слой может иметь свой оттенок.

2 .7.13 . Выбор в пользу того или ин ого варианта покрытия делается заказчиком совместно с проектировщиком по совокупности эксплуатационных, технологических и экономических преимуществ одного из вариантов с привлечением аттестованных специ алистов, имеющих соответствующую квалификацию.

2 .7.14 . Системы покрытий при ведены в приложении 5. Допускается применение систем защитных покрытий, не указанных в приложении 5, после проведения испытаний по согласованию с заказчиком.

2 .7.15 . Для сравнительного анализа необходимо подобрать не менее 3 - 4 вари антов покрытий. Срок службы этих покрытий определяется согласно приложению 5, а в случае отсутствия данных о сроке службы он устанавливается путем испытания материалов в спец иализированных лабораториях, имеющих сертификат и лицензию на проведение подобных испытаний. В приложении 5 приведены средние сроки службы систем ЛК П. Для элементов, эксплуатирующихся в различных условиях (см. приложение 3), рекомендуется применять следующие поправочные коэффициенты к срокам службы систем лакокрасочных покрытий, приведенные в столбцах 9 и 10 таблицы п риложения 5:

- при малоагрессивной степени коррозионного воздействия 1,3 ;

- при сред н еаг ресси вн ой степени коррозионного воз действия 1,0 ;

- при особо агрессивной степени коррозионного воздействия 0 ,7 .

2 .7 .16 . Пример сравнительного расчета стоимости различных вариантов антикоррозионной защи ты (технико-экономическое обоснование) п риводится в приложении 8. Для упрощения элементы, подлежащие противокоррозионной защите, не классифи циров ались по степени агрессивного воздействия сложности доступа и т.д. Из приведенных расчетов следует, что в общей стоимости окраски моста и эксплуатац ионн ых расходах играет важную роль качество краски, срок ее службы и относительно небольш ая ее цена. Использование более деш евых, но менее долговечных материалов веде т к снижению первоначальных затрат капитала, однако на стадии эксплуатации возникает необходимость более раннего и частого возобновления покрытия, что ведет к росту суммарных затрат. Приведенные затраты на возобновление покрытия на п рактике могут быть еще большими, так как в сравнительных расчетах не учтена стоимость лесов и технологи ческих подмостей. В практических расчетах стоимость устройства под мостей необходимо учитывать при каждом ремонтном окрашивани и для элементов, отнесенных к группе доступности В или Г (см. приложение 3).

3. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС РЕМОНТА И ВОССТАНОВЛЕНИЯ ПРОТИВОКОРРОЗИОННЫХ ПОКРЫТИЙ

3.1. Последовательность выполнения основных операций

3.1.1 . Для получения долговечного покрытия важно не только использование качественных материалов, но и строгое соблюдение технологии проведения работ, особенно подготовительных, а также контроль качества выполнения работ на каждом этапе. Несоблюдение правил производства работ может не только не дать ожидаемых результатов, но и привести к отрицательным последствиям.

3.1 .2 . Конструкции мостов находятся в тяжёлых условиях эксплуатации, что требует применения высококлассных покрытий, нанесение которых предполагает высокий профессиональный уровень и ответственность руководителей работ и исполнителей.

3.1.3 . Технологический процесс ремонтной окраски включает в себя п оследовательное выполнение следующ их основных операций:

- подготовку п оверхности;

- заделку щелей и герметиза ц ию неплотностей (при необходимости);

- грунтование поверхности металла;

- окрашивание покрывными лакокрасочными материалами в соответствии с принятыми системами покрытия;

- сушку каждого слоя покрытия;

- контроль качества на каждом этапе производства работ, а также всего покрытия в целом.

3.2. Подготовка поверхностей металлоконструкций перед окраской

3 .2.1 . Прочность сцепления покрытий с металлом (адгезия) и срок их службы во многом зависят от качества подготовки поверхности. Поэтому при проведении работ по окраске моста следует обращать серьезное внимание на качество подготовки поверхности, решающим образом влияющее на срок службы создаваемого покрытия.

Наличие различных загрязнений резко ухудшает прочность сцепления с металлом. При неполном удалении продуктов коррозии с поверхности металла процесс коррозии может протекать под слоем покрытия, что приводит к его отслаиванию.

Особое в н имание должно быть обращ ено на тщательность очистки элементов пролетных строений, наиболее под верженных загрязнению и коррозии (см. приложение 3), а также труд нодоступных мест (деталей узлов, пазух).

3 .2 .2 . Подготовка поверхности к нанесению покрыти я закл ючается в:

- удален ии с подготавливаемой поверхности дефектных слоев старой краски;

- удалении с подготавливаемой по в ерхности продуктов коррозии;

- устранении дефектов поверх н ости (заусенц ев, сварочных брызг и т.д.) ;

- округлении острых кромок и наружных углов радиусом не менее 1 мм;

- удалении солевых загрязнений;

- очистке сварных швов;

- придании поверхности необходимой шероховатости;

- обезжир и ван ии подготавлив аемой поверхности;

- обеспыливании.

3 .2 .3 . Твёрдые наслоения, например, бетона, раствора и толстого слоя ржавчи ны удаляют ударным пн евм о- или электроинструментом и соскабли ванием.

3 .2 .4 . Следы масел и жира устраняют с поверхности растворителем (уайт-спиритом, ксилолом) или мойкой щелочным раствором. Обезжиривание эле ментов пролетных строений мостов, подвергающ ихся дробеструйной и химической очистке, проводят до очистки, а при обработке механизированным и ручным инструментом - после очистки. Для сварных мостов особое вн имание при обезжиривании следует уделять участкам металла в зонах монтажных сварных швов. Для обезжиривания, в основном, применяется способ протирки поверхности ветош ью или волосяными щетками, смоченными указанными составами. При очистке крупных поверхностей рекомендуется использовать моющий агрегат высокого давления (6 - 15 МП а) с температурой моющ его раствора (50 - 70 °С). Моющи й раствор оставляют на поверхности на 2 мин, после чего смывают с помощью агрегата высокого давления.

3 .2 .5 . Загрязнения солями удаляют пресной водой и щётками. Очень важно своевременно удалить соляные загрязнения, т.к. в проц ессе абрази во-струй ной очистки соль вбивается в стальную поверхность и, образуя во влажной среде электролиты, вызывает процесс коррозии под покрытием. После очистки щ ётками поверхности моются и просушиваются.

Перед окраской металлических мостов, расположенных на морском побережье, все металлоконструкции для удаления налета соли с них должны быть промыты струей пресной воды и просушены. Промытые и просушенные поверхности желательно обдуть струей сжатого воздуха.

3 .2 .6 . Степень очистки металла от окал ины, ржавчины и старых слоев краски определяется требовани ями к поверхности в зависимости от планируемой си стемы покрытия. Для эпоксидно-хлорвиниловых систем покрытий, как правило, требует ся II степень очистки (см. таб. 3.1 ) .

Таблица 3.1

Требования ГОСТ 9.402 к подготовке поверхности перед ремонтным окрашиванием

|

Обозначение степени подготовк и поверхности пе ред ремонтным окрашиванием |

Степень удаления за грязн ени й и продуктов коррозии |

Характеристика п одготовленной п оверхности |

|

I |

Полное удаление старого лакокрасочного покрытия и продуктов коррозии |

Удаление окислов до второй степени (не видимы н евооруже нным глазом). Дальнейшая подготовка поверхности проводится как для вновь изготавли ваемых изделий |

|

II |

Удален и е старого лакокрасочного покрытия, ржавчи ны, отстающей большими кусками, окалины |

На поверхности изделий остаются: прочно прилегающий тонкий несплошной слой грунтовки, отдельные точки ржавчины, небольшие куски окалины, плотно п ри легающие к основ е, и легкий налет со ржавым от тенком в ранее п рокорроди рованны х местах |

|

III |

Удалени е ме стных повреждений старого лакокрасочн ого покрытия, отстающ его от основы |

На поверхно с ти и зд елий остается неповрежденное лакокрасочное покрыти е, плотно прилегающее к основе |

3 .2 .7 . В случае под готов ки поверхн ости перед ремонтным окрашиванием до степени II следует удалять отдельные точки ржавчины, так как их наличие может з начи тельно уменьшить адгези онные связи вновь создаваемого покрыти я с металлической поверхностью и, соответствен но, значи тельно умень шить срок службы покрытия.

3 .2 .8 . Очи стку конструкц ий следует производить одн им из следующи х сп особов:

- механическим (очистка ручным и механизированным инструментом);

- с т руй но-абрази вны м;

- п л азм ен но-абрази вным ;

- гидроабразивным;

- гидравлическим;

- химическим для удале н ия многослойных покрытий смы вками .

3 .2 .9 . Механизированная и ручна я очистка является наиболее простым и трудоемким способом очистки от коррозии. Очистка стальными щ ётками и скребками применяется при частичной подкраске и очистке труднодоступных для более производительного оборудования мест. Скребками (можно использовать также пневмо- и ли электромолотки) очищают металл от пластовой коррозии и отслаивающегося покрытия. Очистка стальными щётками прои зводи тся вручную или щёткой с механи ческим приводом. Обычно используются круглые щ ётки с пн евмо- или электроприводом. Ручной способ очистки допускается как вспомогательный при применении других способов, т.к. качество очистки ручными щётками редко соответствует требованиям по очистке к онструкц ий до 2 -й степени очистки по ГОСТ 9.402 табл. 3 ГОСТ.

Преимущество м методов ручной и механизированной очистки явля е тся простота выполнения работ, не требующая наличия спец иализированного оборудования и высококвалифици рованного пе рсонала.

Недостатками являются относительно н и зкое качество очистки, шум, возможность повреждения металла ударным инструментом.

3 .2.10 . Струйн о-абразивная очистка является наиболее распространённым и эффективным способом очи стки поверхности металла. Принц ип метода струйной очистки состоит в том, что на подготавливаемую поверхность воздействует струя сжатого воздуха под давлением от 0 ,3 до 1 ,2 МП а, не сущая в себе поток сухих частиц абразива различного хи ми ческого и фракц ионного состава с вы сокой кине тической энергие й. В результате обработки поверхность приобретает шероховатость, оптимальную с точки зрения адгезии лакокрасочного материала к металлу. Применение ст руй но-абразивной очи стки позволяет д обиться 2 -й степени очистки по ГОСТ 9.402 табл. 3 ГОСТ.

В современных методах получения антикоррозионных покрытий наиболее часто используются неметаллические абразивы. Это шлак и - отходы производства металлургической промышленности (ку першлак, ни кельшлак, доменный шлак и т.п.) с определенным размером частиц (0 ,2 - 1 ,4 мм), а также кварц евый песок. Для пе скоструйной очистки можно применять просушенный, прокаленный кварц евый песок с фракцией 1,5 - 2 ,0 мм и влажностью не более 2 % . Давление сжатого воздуха при пескоструйной очистке должно быть равным 0 ,5 - 0 ,8 МП а. Наибольшая производительность струйной очистки достигается при наклоне сопла к обрабатываемой поверхности пол углом 50 - 70 ° и расстоянии 30 - 50 см. После удаления старого покрытия поверхность обеспыливают с помощ ью волосяных щеток или обдувкой сжатым воздухом.

Преимуществом пескоструйной очистки является высокое качество очистки. Кроме того, в результате обработки поверхность приобретает шероховатость, оптимальную ( Rz 30 - 50 мкм) с точки зре ния обеспече ния адгези и лакокрасочного материала к металлу.

Недостатками являются высокая стоимость работ, загрязнение отработанными частицами абразива, пыль.

3 .2 .11 . Гидроабразивная очистка водой высокого (10 - 40 МПа) д авлени я с добавлением абразива или гидравлическая - без добавления абразива позволяет удалить с поверхности все виды пы лег рязевы х отложений, масляные пятна, плохо держащ уюся старую краску и рых лые продукты коррозии. Производительность этого метода в 5 - 6 раз выше су хопескоструй ны х, однако обработанная поверхность достаточно быстро покрывается налетом коррозии.

Преимуществом гидроабразивной очистк и является высокое качество очистки.

Не д ост атками явл яю тся невозможность выполне ни я работ при отрица тельн ых темп ературах, необходимость пассивации очищенных до чи стого металла эле ме нтов для предупрежд ения быстрого появлен ия н ового н алета ржавчины.

3 .2 .12 . Пл азменн о-абрази вн ая технология очистки газодинами чески ми устан овками (или термоабразивная очистка) предназначена для очистки окалины, ржавчины, старой краски, сложных полимерных покрытий, бетона, дерева, масел, смазок и других видов загрязнений в сочетании с другими способами очистки. Технология позволяет за счет большой кинетической энергии абразива и нагрева поверхности удалять практи чески все виды загрязнений и обеспечить степень очистки, соответствующей Sa 3 Междун ародного стандарта ИСО 8501-1 .

Рабочими компоне нт ами для установки служат сжатый воздух давлен ие м 0 ,5 - 0 ,7 МП а и топливо (дизельное топливо, бензин и т.п.); для очистки поверхности могут использоваться как металлические, так и неметаллические абразивы, в частности шлаки ц ветных металлов, что исключает образование экологически опасной пыли. Очистка данной установкой может производиться, практически, в любых погодных условиях, при любых температурах воздуха.

Преиму щ еством использования газодинамических установок является малый расход абразивного материала, который составляет от 6 до 12 кг/м2 , что меньше расхода обычной струйн о-абразивн ой очистки в 5 раз, и возможность использования влажного абразива. Производительность плазменной очистки (от 20 до 50 м2 /ч) выше струйно-абразивной очистки в среднем в 5 - 6 раз. При применении метода сокращ аются операции по подготовке конструкц ий под окраску, так как при д анном методе одновре мен но с очисткой металла происходит обезжиривание поверхности.

Недостатком да нного метода является сильный шум, требую щ ий использования индивидуальных средств защ иты органов слуха для операторов и людей, находящ ихся вблизи.

3 .2.13 . Химические методы очи ст ки по верхности с мы вками д ля размягчения старого покрытия и снижения его адгезии. Методы химической очистки являются дополнительными и используются совместно с методами ручной и механизирован ной очистки.

Преимуществом методов химической очистки является относительная простота использования.

Недостатками является необходимость тщательного удаления остатков см ы вок, особенно с мест соеди нения элементов, щелей и других труднодоступных ме ст, т.к. их наличие способствует быстрому разрушению покрытий вновь нанесенных. Другим недостатком методов химической очистки является возможность загрязнения окружающей среды.

3 .2.14 . Други е методы очистки допускаются в технически обоснован ных слу чаях по согласованию со спец иалистами.

3 .2.15 . При выборе способа очистки необходимо руководствоваться:

- данными о состоянии противокоррозионного покрытия конструкции;

- размером и конструктивными особенностями окрашиваемого сооружения и его элементов;

- д оступностью;

- объемом предстоящих работ;

- наличием технических средств, планируемых для производства очистных работ, и принятой схемой противокоррозионной защиты (типом покрытий и технологией их нанесения);

- временем года и климатическими условиями, при которых планиру е тся выполнение работ.

3 .2 .16 . При разработке рекомендаций по выбору способа очистки поверхности необходимо обратить внимание на то, что в х оде работ могут встретиться сле дующ ие проблемы:

- н е допустимость пыли и конструктивные особенности моста не позволяют использовать метод струйной очистки или потребуются дополнительные затраты на укрытие моста с целью недопущения распространения пыли;

- погодные условия могут усложнять и временами полностью препятствовать производству работ;

- затрудненность доступа (возникает необходимость устройства подмостей и ли использование альпинистского снаряжения, значительно повышающих трудозатраты и удорожающих работы).

3 .2 .17 . Выбор сп особа очистки должен соответствовать типу планируемого противокоррозионного покрытия.

3 .2.18 . Старую краску удаляют полностью до металла, если она имеет разрушения, снижающие защ итные свойства покрытия более 3 - 4 баллов по ГОСТ 9.407 (см. табл. 2.1) .

Части металлических конструкций, на которых старая краска хорошо сохранилась, очищают перед окраской только от пыли и обезжиривают. Качество старого покрытия и возможность его да л ьнейшей э ксплуатации устанавливают наружным осмотром и проверкой его адгезии к металлу. Возможность оставления хорошо сохранившегося старого покрытия устанавливается специалистами.

3 .2.19 . Независимо от требуемой степени очистки, участки, где новое покрытие наносится поверх име ющ егося, должны быть очищ ен ы от продуктов мелени я и обезжирены. Очистку участков с хорошо сохранившейся краской, не подлежащей удалению, следует производить с помощ ью щеток и ветош и, смоченной уайт-спиритом, бензином или другими растворителями.

3 .2 .20 . Очистку поверхности прои зводят непосредственно перед окраской. В ц елях уменьшения вероятности новых загрязнений и снижения адгез ии покрытия очищенный металл должен быть покрыт первым слоем грунта не позднее чем через шесть часов после обеспыливания и обезжиривания. Объем поверхности, очищаемой в течение од ного дня, устанавливают таким, чтобы грунтовку можно было бы нанести в тот же день, что и очистку. Если очи щенные до металла поверхности по условиям работы невозможно сразу же загрунтов ать, то непосредственно перед грунтов анием с п ов ерхности удаляют налет ржавчины.

3 .2 .21 . Неплотности мостовых конструкц ий (сплошные и местные щели, зазоры в стыках и пазухах) подлежат шпаклеванию. В качестве шпаклевок используются шпаклевочные материалы, рекомендованные поставщиком грунтовки.

3 .2 .22 . Очищенные поверхности металла подлежат приемке представителем технадзора. При приемке работы по очистке проверяют качество очистки всех конструкций (контроль степени очистки и степени обезжиривания поверхности), особенно мест труднодоступных и наиболее подверженных коррозии.

Приемка очищенной поверхности производится непосредственно перед нанесением грунтовки в соответствии с разделом 3.5. настоящего руководства. Результаты приемки заносят в журнал. При этом одновреме н но производится тщательный осмотр металла с ц елью выявления трещин, расслоений и других дефектов. На маляров должна быть возложена обязанность сообщать обо всех замеченных ими дефектах в металле.

3.3. Общие требования к окрасочным работам

3 .3.1 . Перечень и характеристики лакокрасочных материалов, рекомендованных к использованию п ри ремонте и восстановлении противокоррозионных покрытий металлоконструкций мостовых сооружений, приведены в приложении 4.

3 .3 .2 . Независимо от спецификации окрашивания того или иного объекта при выполнении окрасочных работ должны соблюдаться общие положения и требования, характерные для этого вида работ. Способ нанесения лакокрасочных материалов должен соответствовать рекомендациям завода- изготовителя. На выбор способа нанесения влияют также уровень требований к классу покрытия, размеры и конфигурац ия окрашиваемой поверхности. При окрашивании должны учитываться спец ифические особенности отдельных типов лакокрасочных материалов. Например, ци нкосодержащи е краски в проц ессе их нанесения должны периодически перемешиваться в технологических е мкостях.

3 .3 .3 . При наличии на окрашиваемых поверхностях сварных швов, острых кромок, узких торцевых поверхностей, стыков и т.п. рекомендуется перед окрашиванием всей поверхности наносить на такие места «полосовой» слой ЛКМ. Эта операция производится для того, чтобы достичь необходимой толщины покрытия, а также для дополнительной защиты самых опасных для коррозионного разрушен ия мест.

3 .3 .4 . Покрывной слой лакокрасочного покрытия, если не и меется на то особых указаний, следует применять светлого тона для обле гчени я надзора и уменьш ени я температурных влияний на пролетное строение. Для облегчения контроля нанесения слое в краски желательно, чтобы каждый слой краски имел свой оттенок.

3 .3 .5 . Лакокрасочные материалы должны поступать в герметически закрытой таре и иметь сопроводительные документы (паспорт или сертификат) с указанием номера партии и датой изготовления материала. Не обходимо проверить соответствие номера партии и даты изготовления ЛКМ, указан ных на ярлыке (бирке) тары, с номером партии и даты изготовления, указанными в паспорте на данный материал.

3 .3 .6 . Перед использованием лакокрасочных материалов должны быть проверены показатели паспортов завода-изготовителя на соответствие их техническим требованиям. При несоответствии материал применять нельзя. В случае превышения гарантийного срока п ри мен ять лакокрасочны е матери алы можно только после проведения специализированным предприятием экспертизы качества.

3 .3 .7 . Последующий слой лакокрасочного материала наносят только после того, как предыдущий слой достигнет степени высыхани я 3 по ГОСТ 19007, если иное не оговорено в технической документации. Необход имо предохранять от загрязнения свежеокрашенные поверхности в период межслойн ой сушки ЛКМ.

3.4. Приготовление рабочих составов лакокрасочных материалов

3 .4.1 . Лакокрасочные материалы выпускаются в готовом к употреблению виде или комплектно в виде двух компонентов: основы и отверди теля. Непосредственно перед использованием должны быть приготовлены рабочие составы.

Рабочие составы приготовляют в специальном помещении, оборудованном принудительной вентиля ц ией или на открытом воздухе.

3 .4 .2 . Приготовление рабочих составов лакокрасочных матери алов заключается в выполнении след ующих операц ий:

- перемешивании лакокрасочных материалов до однородной консистен ц ии, как правило, в таре завода-и зготовителя с помощ ью механически х мешалок до полного исчезновения осадка;

- д обавлении отвердителя (для д ву хкомпонен тны х материалов) в пропорц ии , указанной изготовителем в паспорте для данной партии материала;

- введении растворителя (разбавителя) в соответствии с техническими характеристиками на данные ЛКМ с учетом выбранного метода нанесения;

- фильтровании лакокрасочных материалов (при необходимости).

Все операции по нанесению лакокрасочных материалов следует выполнять только в указанной п оследовательности.

3 .4 .3 . Транспортирование и хранение лакокрасочных материалов, вспомогательных материалов и растворителей должно соответствовать требованиям стандартов и технических условий на эти материалы и ГОСТ 9980 .

3 .4 .4 . Перед окрашиванием металлоконструкц ий след ует произвести входной контроль лакокрасочных материалов.

Входной контроль Л КМ включает в себя проверку сопроводительной документации, осмотр транспортной тары и установление соответствия свойств материала требованиям, указанным в технической документации на материал.