Схемы входного и операционного контроля качества строительно-монтажных работ. Часть IV. Тепловые сети, наружные газопроводы, автомобильные дороги и благоустройство

ФГУП ЦУФС МИНАТОМА РОССИИ (б. трест «ОРГТЕХСТРОЙ-11»)

СХЕМЫ

ВХОДНОГО

И ОПЕРАЦИОННОГО КОНТРОЛЯ

КАЧЕСТВА СТРОИТЕЛЬНО-МОНТАЖНЫХ

РАБОТ

Часть IV

тепловые сети,

наружные газопроводы,

автомобильные дороги и благоустройство

Москва, 2001 г.

Применение на территории Российской Федерации импортных строительных материалов

В связи со случаями поставки на российский рынок строительных материалов и изделий (поливинилхлоридные облицовочные материалы, гипсокартонные листы, трубы и другие изделия) с показателями ниже требований нормативных документов на аналогичную продукцию, действующую на территории РФ, Минстрой России разъясняет.

Применяемые в строительстве на территории РФ импортные материалы и изделия должны соответствовать требованиям действующих государственных стандартов и нормативных документов. Законодательством предусматривается подтверждение такого соответствия сертификатами соответствия или документом о качестве материалов и изделий поставщика.

При отсутствии в России государственных стандартов и нормативных документов на эти материалы и изделия и их поставке в Россию по зарубежным стандартам необходимо в соответствии с постановлением Минстроя России № 18-25 от 19.04.96 г. наличие Технического свидетельства Минстроя России, подтверждающего пригодность продукции для её применения в строительстве.

Минстрой России обратился с просьбой к органам экспертизы и архитектурно-строительного надзора усилить контроль за соблюдением указанного порядка.

(Письмо Минстроя России от 12 февраля 1997 г. № ЛХ-76/13)

Разработаны ФГУП ЦУФС Минатома РОССИИ

(б. трестом «Оргтехстрой-11»)

(лицензия ФЛЦ № 000721-1)

|

Директор (тел. 901-1681) |

О.Ф. Капура |

|

1-й зам. директора (тел. 901-0963) |

А. В. Бетлий |

|

Исполнитель (тел. 901-0963) |

А.С. Каревский |

СОДЕРЖАНИЕ

|

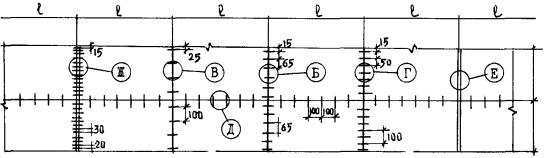

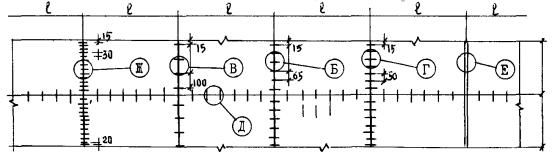

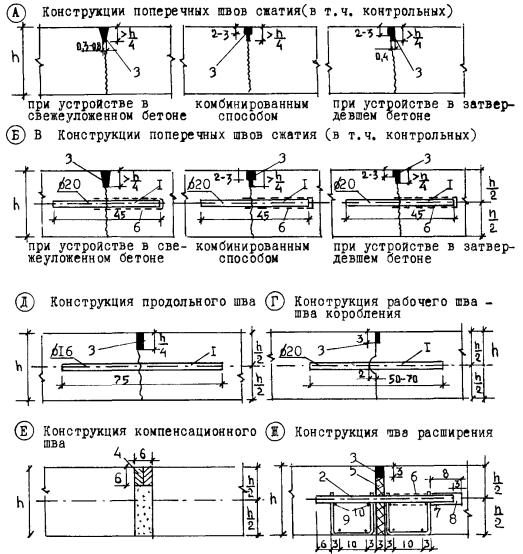

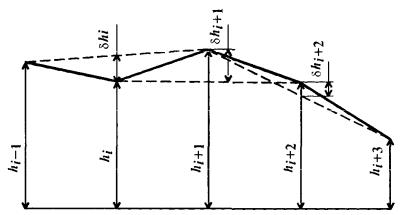

Пояснительная записка . 3 Геодезические работы ... 4 Разбивочные работы при прокладке инженерных сетей . 4 Производство детальных разбивочных работ при прокладке трубопроводов . 6 Т епловые сети .. 13 Внеплощадочные и внутри площадочные подготовительные работы .. 13 Разработка траншей и котлованов для тепловых сетей . 15 Прокладка наружных тепловых сетей . 24 Технические требования к трубам .. 26 Технические требования к размещению тепловых сетей . 39 Технические требования к прокладке тепловых сетей в особых условиях строительства . 44 Технические требования к прокладке тепловых сетей . 47 Прокладка тепловых сетей из стальных труб с теплоизоляционным слоем из пенополиуретана и гидроизолирующим покрытием .. 54 Сборка и сварка стальных трубопроводов тепловых сетей . 60 Технические требования к сварочным материалам .. 60 Технические требования к сборке и сварке . 64 Бесканальная прокладка тепловых сетей из асбестоцементных труб . 76 Технические требования к трубам .. 76 Расположение изолированных труб в траншее по серии 3.903.8-16 . 78 Технические требования к прокладке по серии 3.903.8-16 . 82 Монтаж строительных конструкций тепловых сетей . 84 Технические требования к сборным железобетонным конструкциям .. 84 Технические требования к монтажу и узлы сопряжения сборных лотковых конструкций по серии 3.006.1-2.87 . 86 Технические требования к монтажу . 91 Устройство гидроизоляционных покрытий подземных строительных конструкций тепловых сетей . 92 Технические требования . 95 Узлы окрасочной гидроизоляции по серии 1.010-1 . 108 Узлы штукатурной гидроизоляции по серии 1.010-1 . 116 Узлы литой гидроизоляции по серии 1.010-1 . 123 Узлы оклеечной гидроизоляции по серии 1.010-1 . 128 Теплоизоляция наружных тепловых сетей . 138 Устройство обратных засыпок на наружных тепловых сетях . 147 Предварительное испытание трубопроводов тепловых сетей . 151 Приемочные испытания трубопроводов тепловых сетей . 153 Н аружные газопроводы ... 157 Разработка траншей и котлованов для наружных газопроводов . 157 Прокладка наружных стальных газопроводов . 169 Технические требования к стальным трубам .. 170 Технические требования к прокладке . 182 Сборка и сварка газопроводов из стальных труб . 189 Технические требования к сварочным материалам .. 189 Технические требования к сборке и сварке газопроводов из стальных труб . 192 Контроль качества . 201 Прокладка наружных трубопроводов из полиэтиленовых труб . 207 Технические требования к размещению полиэтиленовых газопроводов . 208 Технические требования к трубам и соединительным деталям .. 210 Входной контроль полиэтиленовых труб и соединительных деталей . 213 Земляные работы .. 217 Монтажные работы .. 218 Сварка встык нагретым инструментом .. 221 Сварка при помощи соединительных деталей с закладными нагревателями . 225 Технология соединения полиэтиленовых труб со стальными . 227 Вварка трубной вставки («катушки») в трубопровод, уложенный в траншею .. 228 Квалификационные испытания сварщиков . 229 Контроль качества сварных соединений . 230 Устройство обратных засыпок трубопроводов на наружных сетях газоснабжения . 235 Испытания наружных газопроводов . 239 А втомобильные дороги и благоустройство .. 245 Разбивочные работы при возведении земляного полотна . 245 Подготовка основания земляного полотна . 247 Возведение насыпей . 249 Разработка выемок . 252 Разработка выемок и возведение насыпей в особых условиях . 254 Устройство дополнительных слоев основания из щебня, гравия или (и) песка . 257 Устройство щебеночных оснований и покрытий методом заклинки . 261 Требования к материалам .. 261 Технические требования к устройству оснований и покрытий . 266 Устройство оснований и покрытий из грунтов, укрепленных органическими и неорганическими вяжущими материалами . 271 Требования к грунтам .. 271 Технические требования к устройству оснований и покрытий . 279 Устройство оснований и покрытий из смесей щебеночно-гравийно-песчаных, обработанных неорганическими вяжущими материалами . 288 Требования к смесям .. 288 Технические требования к устройству оснований и покрытий . 291 Устройство монолитных оснований и покрытий . 298 Устройство деформационных швов в цементнобетонных покрытиях по серии 3.503-71/88 . 307 Устройство асфальтобетонных оснований и покрытий . 309 Требования к асфальтобетонным смесям .. 310 Технические требования к устройству оснований и покрытий . 315 Устройство сборных железобетонных покрытий . 323 Устройство и укрепление обочин и откосов . 325 Устройство дренажей . 327 Дополнительные дренажные прослойки по серии 3.503-21 . 331 Дренажные устройства земляного полотна по серии 3.503-21 . 333 Дренажные устройства земляного полотна дорог промышленных предприятий по серии 3.503.9-72 . 337 Устройство и укрепление обочин и откосов автомобильных дорог общего пользования по серии 3.503-71/88 . 341 Установка бортовых камней . 345 Устройство сборных покрытий из тротуарных плит . 349 Технические требования к бетонным тротуарным плитам .. 349 Технические требования к устройству покрытий . 354 |

Пояснительная записка

Схемы входного и операционного контроля качества СМР составлены в соответствии с требованиями СНиП 3.01.01-85* «Организация строительного производства».

Схемы входного и операционного контроля предназначены для линейных инженерно-технических работников, бригадиров и рабочих, работников отдела контроля качества СМР, работников лабораторной, геодезической и сварочной служб, осуществляющих самоконтроль, входной, операционный и приёмочный контроль качества СМР.

Схемы могут быть использованы:

- работниками служб по подготовке строительного производства в качестве типовых для включения их в проекты производства СМР или разработки на их основе схем, отражающих специфику конкретных проектов зданий и сооружений;

- работниками служб по подготовке кадров в качестве учебного пособия при подготовке, переподготовке и повышении квалификации рабочих и ИТР;

- преподавательским составом высших и средних технических учебных заведений при подготовке инженерно-технических работников строительного профиля;

- руководителями подразделений, основных функциональных отделов и служб, а также руководством строительных организаций при проверке знаний проектов и нормативных требований по качеству выполнения СМР у линейного персонала, а также при осуществлении инспекционного контроля качества СМР;

- работниками авторского надзора проектных организаций,

- работниками технического надзора заказчика, осуществляющими приемку выполненных работ, работниками служб архитектурно-строительного надзора, федеральных и региональных центров по лицензированию строительной деятельности и других организаций, осуществляющих надзор за строительством.

Схемы входного и операционного контроля качества СМР составлены на основании требований строительных норм и правил, государственных стандартов, технических условий, типовой проектной документации и содержат:

- основные требования к качеству применяемых материалов, конструкций и деталей;

- перечень технологических операций, подлежащих контролю в процессе выполнения строительно-монтажных работ;

- перечень технических требований, подлежащих соблюдению при выполнении строительно-монтажных работ;

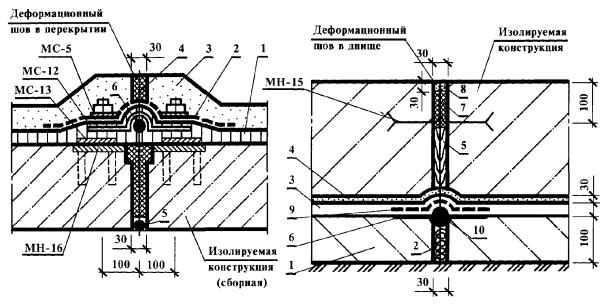

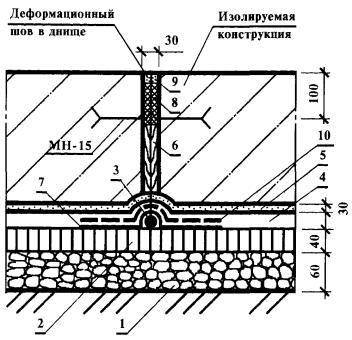

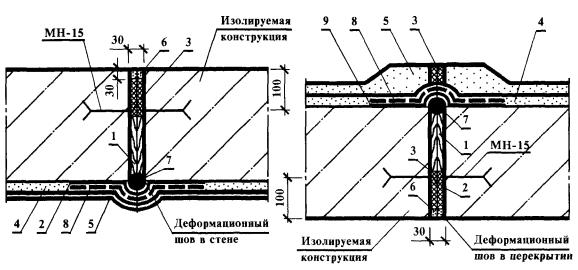

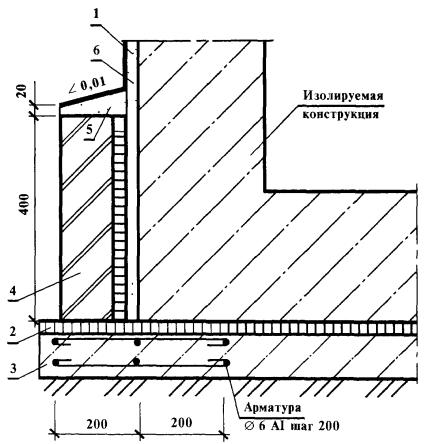

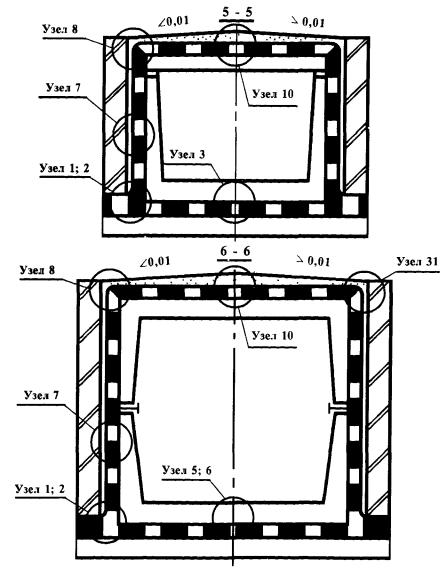

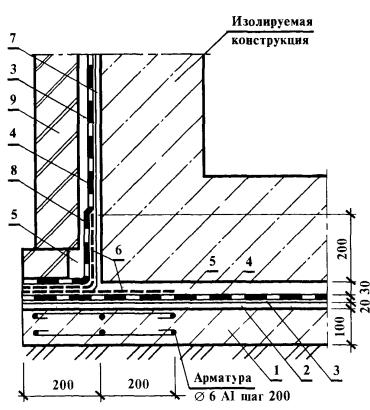

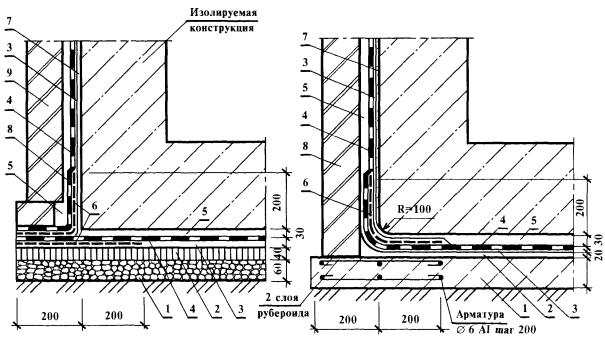

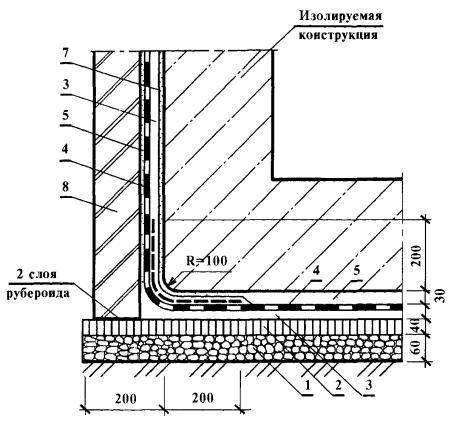

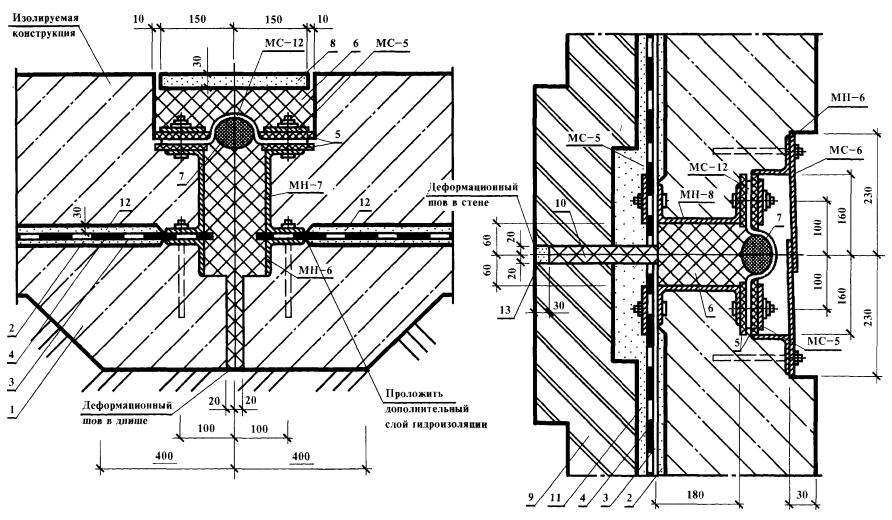

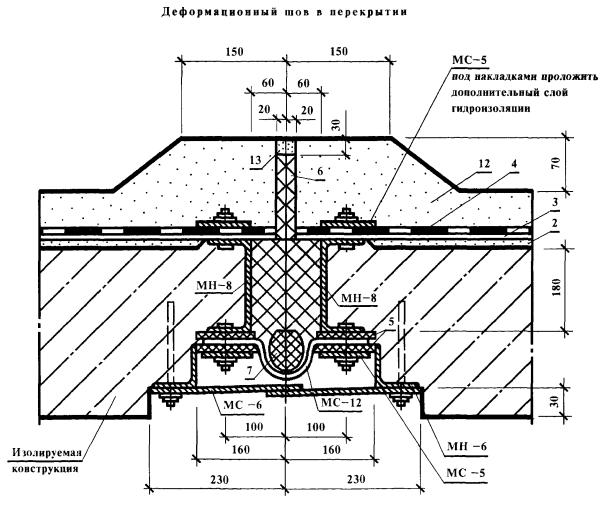

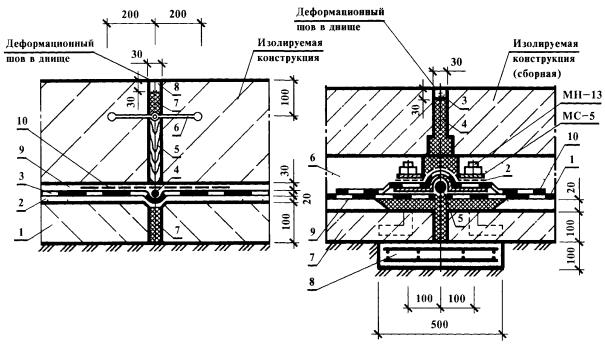

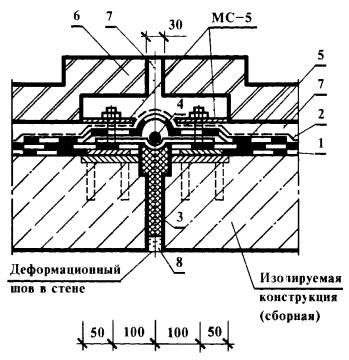

- схемы основных монтажных узлов;

- основные требования к качеству при приемке законченных этапов и видов работ.

Строительные конструкции, изделия, материалы и инженерное оборудование, поступающие на строительную площадку, должны пройти входной контроль. Производители работ (мастера) обязаны проверять путем внешнего осмотра и выполнения необходимых замеров соответствие качества поступающих конструкций, изделий, материалов и инженерного оборудования требованиям рабочих чертежей, государственных стандартов, технических условий.

При выполнении входного контроля на комплектовочных базах прорабу (мастеру) должны быть представлены документы (паспорта, сертификаты, акты и т.д.), подтверждающие качество поставляемых материалов и изделий. При возникновении сомнений в качестве поставляемых материалов прораб (мастер) обязан потребовать контрольной проверки поступивших материалов и изделий.

Входной контроль должен предотвратить запуск в производство материалов, конструкций и изделий, не соответствующих требованиям проектной и нормативно-технической документации. На строительной площадке входной контроль должен выполняться прорабом или мастером с привлечением в необходимых случаях лабораторной и других служб.

Операционный контроль должен осуществляться в процессе выполнения строительно-монтажных работ и обеспечивать своевременное выявление дефектов и причин их возникновения, а также своевременное принятие мер по их устранению и предупреждению.

При осуществлении операционного контроля должны проверяться:

- соблюдение заданной в проектах производства работ и технологических картах технологии производства работ;

- соответствие качества выполняемых работ требованиям проекта и нормативно-технической документации.

Операционный контроль должен осуществляться производителем работ (мастером), инженером (лаборантом) строительной лаборатории, геодезистом, работником сварочной службы или лаборатории сварки. Участие той или иной службы в осуществлении операционного контроля должно быть регламентировано технологической картой на конкретный технологический процесс.

Приемочный контроль должен осуществляться по завершении этапов или отдельных видов работ, а также ответственных конструкций. Приемка оформляется актами освидетельствования скрытых работ, актами приемки отдельных этапов или видов работ, а также ответственных конструкций.

Приемка должна производиться прорабом, работниками отдела контроля качества СМР с привлечением в необходимых случаях работников лабораторной, геодезической или сварочной служб, и представителями технического надзора заказчика.

При осуществлении производственного контроля надлежит пользоваться измерительным инструментом и приборами, прошедшими метрологическую поверку в установленные сроки.

Ссылки на нормативную литературу даны по состоянию на 01.01.2001. Данные о новой нормативной документации и изменениях действующей приводятся в информационных указателях Госстандарта и Госстроя РФ.

СХЕМЫ ВХОДНОГО И ОПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА СМР

ЧАСТЬ IV

ГЕОДЕЗИЧЕСКИЕ РАБОТЫ

Разбивочные работы при прокладке инженерных сетей

СНиП 3.01.01-85* Организация строительного производства

СНиП 3.01.03-84 Геодезические работы в строительстве

ПОСОБИЕ по производству геодезических работ в строительстве (к СНиП 3.01.03-84).

До начала выполнения геодезических работ на строительной площадке заказчик должен передать подрядчику геодезическую разбивочную основу и рабочие чертежи, разрешенные к производству работ.

Создание геодезической разбивочной основы для строительства является обязанностью заказчика.

Не менее чем за 10 дней до начала выполнения строительно-монтажных работ заказчик обязан передать поэтапно подрядчику техническую документацию на геодезическую разбивочную основу и закрепленные на площадке строительства пункты основы, в том числе:

- знаки разбивочной сети строительной площадки;

- плановые (осевые) знаки линейных сооружений, определяющие ось, начало, конец трассы, колодцы (камеры), закрепленные на прямых участках не менее чем через 0,5 км и на углах поворота трассы;

- нивелирные реперы вдоль осей инженерных сетей не реже чем через 0,5 км;

- каталоги координат, высот и абрисы всех пунктов геодезической разбивочной основы.

Приёмка геодезической разбивочной основы для строительства должна оформляться актом по форме, приведенной в приложении 12 СНиП 3.01.03-84.

Принятые знаки геодезической разбивочной основы должны находиться в процессе строительства под наблюдением за сохранностью и устойчивостью и проверяться инструментально не реже двух раз в год (в весенний и осенне-зимний периоды).

Геодезические работы являются неотъемлемой частью технологического процесса строительного производства и их следует осуществлять по единому для данной строительной площадки графику, увязанному со сроками выполнения общестроительных, монтажных и специальных работ.

До начала выполнения геодезических работ рабочие чертежи, используемые при разбивочных работах, должны быть проверены в части взаимной увязки размеров, координат и отметок (высот) и разрешены к производству работ техническим надзором заказчика.

|

Контролируемые операции |

Состав и средства контроля |

Документация |

|

Подготовительные работы |

Проверить : - наличие геодезической разбивочной основы и технической документации на неё и закрепленные на площадке строительства пункты основы с разрешением на производство работ; |

Акт приёмки, техническая документация |

|

- сохранность знаков, закрепляющих пункты геодезической разбивочной основы, и неизменность их положения (путём повторных измерений элементов сети не реже двух раз в год), восстановление утерянных знаков; |

Общий журнал работ Акт об окончании подготовительных работ |

|

|

- завершение подготовительных работ (расчистка площадки, освобождение её от строений, подлежащих сносу, и, как правило, вертикальная планировка). |

||

|

Разбивочные работы |

Контролировать : - вынос в натуру и закрепление оси трассы, углов поворота и мест пересечения её с существующими подземными сетями и сооружениями; - рабочую разбивку оси траншей, её контуров, проектного уклона дна траншеи, основания под укладку трубопровода, котлована колодца. |

Исполнительный разбивочный чертеж (схема) |

|

Приёмка |

Проверить : - правильность выполнения разбивки трассы в натуре (от красных линий, осей проездов, от существующих твердых контурных точек и от специально проложенных теодолитных ходов); - соответствие отметок проектной документации. |

Акт разбивки и исполнительный разбивочный чертеж (схема) |

|

ВХОДНОЙ И ОПЕРАЦИОННЫЙ КОНТРОЛЬ осуществляют: прораб, работники службы главного геодезиста - в процессе производства работ ПРИЕМОЧНЫЙ КОНТРОЛЬ ОСУЩЕСТВЛЯЮТ: прораб, геодезист, представители технадзора заказчика КИП - нивелир, теодолит, рулетки измерительные металлические и др. |

||

Геодезические работы при прокладке сетей инженерных коммуникаций должны выполняться в соответствии с требованиями СНиП 3.01.03-84 «Геодезические работы в строительстве».

Геодезические работы следует выполнять после предусмотренной проектной документацией расчистки территории, освобождения её от строений, подлежащих сносу, и, как правило, вертикальной планировки.

Непосредственно перед выполнением разбивочных работ исполнитель должен проверить неизменность положения знаков разбивочной сети путём повторных измерений элементов сети.

Перенесению в натуру подлежат: места подключений и присоединений коммуникаций, углы поворота сети, колодцы, камеры, а для совмещенных прокладок дополнительно ось основной сети. Обязательному перенесению подлежат места пересечения коммуникаций с другими сетями.

Выбор метода перенесения зависит от характера застройки, протяженности трассы, заданной точности и от наличия пунктов и знаков геодезической сети или разбивочной сети строительной площадки.

Геодезические работы по перенесению подземных сетей на местность начинаются с выноса точек поворота и продольной оси прокладки.

Перенесение в натуру осуществляется полярным способом с контролем от ближайшей вынесенной в натуру точки; способом линейных или створных засечек и способом перпендикуляров.

Полярный способ применяется при разбивках на открытой местности и возможности производства угловых и линейных измерений с одной точки стояния прибора. Для измерения расстояний могут использоваться мерные ленты, металлические рулетки, оптические и нитяные дальномеры.

При выносе точек трассы, близко расположенных к пунктам геодезической или разбивочной сети, к капитальной застройке, рекомендуется способ линейных засечек. При этом длина стороны засечки не должна быть более длины мерного прибора, а число засечек должно быть не менее трёх. Углы при вершине засечки должны быть в пределах от 30 до 120°.

При наличии достаточного числа точек с известными координатами может применяться способ створных засечек.

Способ перпендикуляров рационален в случае расположения трасс вдоль геодезической сети, специально проложенного теодолитного хода или створной линии между зданиями. Длина перпендикуляра не должна превышать 4 м. При длине перпендикуляров более 4 м вынос в натуру должен контролироваться засечкой.

При построении на местности отрезков линий заданной длины, полученных по координатам или непосредственно взятых с плана, в них вводят поправки на наклон (при угле наклона более 1,5°), температуру и компарирование. Перенесение отрезков линий в натуру должно быть осуществлено с относительной ошибкой не более 1:2000.

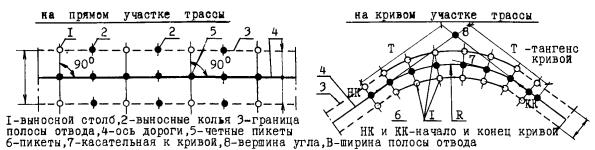

Ось трассы, углы поворота и места пересечения их с существующими подземными сетями и сооружениями в натуре закрепляется штырями, кольями и т.д., а их положение фиксируется параллельными выносками или створными знаками.

Допускается закрепление положения оси прокладок с использованием обноски, устраиваемой на прямолинейных участках, устанавливаемой вдоль трассы на расстоянии 40 - 50 м одна от другой, а также в местах поворота.

Правильность выполнения разбивки трассы в натуре контролируется от красных линий, осей проездов, от существующих твердых контурных точек и от специально проложенных теодолитных ходов.

Погрешность разбивочных работ (средняя квадратическая погрешность) не должна превышать: при линейных измерениях - 1/2000; при угловых измерениях - 30 с; при определении превышения на станции - 5 мм.

Ось трассы проектируется в траншею теодолитом или отвесом от натянутой проволоки между створными точками оси или точками поворота.

Разбивка проектного уклона дна траншеи производится с помощью постоянных и ходовых визирок, оптических нивелиров и лазерных уклонофиксаторов. Разбивка по высоте основания под укладку трубопроводов с уклонами не более 0,001 производится с помощью нивелира.

Разбивка котлована колодца включает закрепление центра колодца, установку обноски, закрепленной на расстоянии 0,6 - 0,7 м от бровки траншеи, и передачу отметок и осей на обноску.

По окончании разбивочных работ должны составляться акт разбивки осей и исполнительный разбивочный чертеж (схема).

Производство детальных разбивочных работ при прокладке трубопроводов

СНиП 3.01.01-85 Организация строительного производства

СНиП 3.01.03-84 Геодезические работы в строительстве

ПОСОБИЕ по производству геодезических работ в строительстве (к СНиП 3.01.03-84).

При подготовке к производству строительно-монтажных работ по прокладке трубопровода необходимо проверить:

- наличие ППГР, технологической карты и СОКК или в составе ППР технологической документации на проведение разбивочных работ, содержащих методы выполнения детальных разбивочных работ, схему местоположения знаков, отметок и ориентиров, порядок и объем проведения работ;

- наличие акта разбивки трассы; наличие исполнительного чертежа по результатам выноса в натуру и закрепления мест подключений и присоединений коммуникаций, углов поворота трубопровода, колодцев, камер, каналов, тоннелей, пересечений трубопровода с другими сетями;

- сохранность знаков внешней разбивочной сети трубопровода и осевых знаков, неизменность их положения путем повторных измерений элементов сети; восстановление утерянных знаков;

- наличие актов освидетельствования ранее выполненных земляных работ по устройству траншей и котлованов, актов приемки траншей и котлованов;

- наличие исполнительного чертежа по результатам геодезической проверки соответствия планового и высотного положения траншей и котлованов проектному; наличие на чертеже подтверждения заказчиком правильности составления и соответствия исполнительного чертежа натуре;

- проведение учебы рабочих организации труда и способам выверки труб и других элементов трубопровода в плане и по вертикали.

Детальные разбивочные работы при прокладке трубопроводов входят в технологический процесс строительного производства. Они должны выполняться в соответствии с требованиями СНиП 3.01.03-84, ППР, ППГР и технологической документации, утвержденной в установленном порядке.

До начала работ по прокладке трубопроводов должно быть осуществлено закрепление положения оси трубопровода. Ось трассы проектируется в траншею теодолитом или отвесом от натянутой проволоки между створными точками оси или точками поворота.

|

Контролируемые операции |

Состав и средства контроля |

Документация |

|

Подготовительные работы |

Проверить : - наличие ППГР, технологической карты и СОКК, или в составе ППР технологической документации по проведению детальных разбивочных работ при прокладке трубопровода инженерных сетей; |

ППР, ППГР, технологическая карта и СОКК |

|

- наличие исполнительного чертежа по результатам выноса в натуру трассы трубопровода; - сохранность и неизменность положения знаков разбивочной сети трубопровода, осевых знаков и знаков, закрепляющих в натуре ось трассы, начало и конец трассы, колодцы; восстановление утерянных знаков; |

Исполнительный чертеж |

|

|

- наличие актов освидетельствования ранее выполненных земляных работ и акта приёмки траншей и котлованов; |

Общий журнал работ Акты освидетельствования скрытых работ Исполнительный чертеж |

|

|

- наличие исполнительного чертежа по результатам геодезической исполнительной съёмки законченных разработкой траншей и котлованов с разрешением заказчика на укладку трубопровода. |

||

|

Производство детальных разбивочных работ |

Контролировать : - соблюдение заданной технологии производства детальных разбивочных работ; - точность разбивочных работ; |

Журнал геодезического контроля |

|

- укладку труб, колодцев, камер, каналов, тоннелей в проектное положение (отклонения в плане и по высоте от предусмотренных ППР отметок с помощью постоянных и ходовых визирок, маяков, реперов, причалок, нивелира, теодолита, лазерных приборов). |

Исполнительные геодезические схемы |

|

|

Приёмка |

Проверить : - соответствие фактического положения трубопровода и других конструкций требованиям проекта и нормативных документов по результатам инструментальной геодезической съёмки; - надлежащее оформление исполнительного чертежа по результатам исполнительной съёмки и получение подтверждение заказчиком правильности составления исполнительного чертежа натуре. |

Исполнительный чертеж |

|

ВХОДНОЙ И ОПЕРАЦИОННЫЙ КОНТРОЛЬ осуществляют: прораб, геодезист - в процессе производства работ ПРИЁМОЧНЫЙ КОНТРОЛЬ ОСУЩЕСТВЛЯЮТ: прораб (мастер), геодезист, представители технадзора заказчика КИП - нивелир, теодолит, визирки, проволока, причалки, обноска, рейки, рулетка измерительная, лазерные приборы и др. |

||

Закрепление положения оси трассы, особенно колодцев, допускается выполнять с использованием обноски, устраиваемой на прямолинейных участках трассы на расстоянии 40 - 50 м одна от другой, а также в местах поворота. На обноски (обрезные доски, прикрепленные горизонтально к столбам над траншеей, или инвентарные инженерные обноски) выносят и фиксируют оси, между которыми натягивается струна. Со струны ось отвесами переносится на дно траншеи.

Разбивка проектного уклона дна траншеи после доработки недоборов и восполнения переборов и разбивка дна приямков для заделки стыков трубопроводов может производиться с помощью постоянных (неподвижных) и ходовых визирок, геометрического нивелирования, оптических нивелиров и лазерных уклонофиксаторов. Отметки постоянных (неподвижных) визирок, прикрепленных к инвентарным обноскам или прибитых к деревянной обноске гвоздем, или установленных на бровке траншеи, выносятся нивелиром с учетом проектного уклона траншеи. Разность отметок неподвижных визирок определяется по формуле D h = i × l , где i - проектный уклон траншеи, l - расстояние между визирками. Высота (длина) ходовой визирки определяется как разность отметок верха постоянной (неподвижной) визирки и дна траншеи (дна приямков). Разбивка по высоте основания под укладку трубопроводов с уклонами не более 0,001 производится с помощью нивелира.

При контроле способом геометрического нивелирования вдоль оси через каждые 15 - 20 м забивают колья, смещенные от оси на удобное расстояние, нивелируют их и на каждом подписывают глубину траншеи, вычисленную по разности проектной отметки и отметки колышка. Глубину траншеи контролируют рейкой с сантиметровыми делениями, по которой перемещается струбцина с ползунком. Струбцину закрепляют на отметке, равной глубине траншеи от верхнего среза колышка.

Автоматическое регулирование глубины траншеи может выполняться при помощи различных датчиков уклона, устанавливаемых на землеройной машине (маятник, электронный уровень, гирископ) или при помощи датчиков уклона, устанавливаемых параллельно оси трассы отдельно от землеройной машины (струна, световой луч лазера).

Разбивка котлована колодца включает закрепление центра колодца, установку обноски, закрепленной на расстоянии 0,6 - 0,7 м от бровки траншеи, и передачу отметок и осей на обноску.

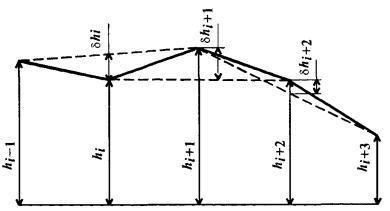

Разбивка по высоте дна траншей, приямков и котлованов и перенос оси трубопровода с помощью неподвижных и ходовых визирок

Укладка труб по высоте с помощью неподвижных и ходовых визирок

1. Неподвижные обноски 2. Визирка ходовая 3. Неподвижные визирки на бровке траншеи

Укладка труб по высоте может осуществляться:

- при строительстве на подготовленном основании (по маякам) по уровню;

- с помощью ходовых и постоянных визирок, устанавливаемых в местах будущих колодцев и поворотных точек, а на прямолинейных участках через 40 - 50 м одна от другой;

- с помощью нивелира и рейки.

Укладка по уровню осуществляется установкой каждой трубы в отдельности. При укладке по уровню в обязанности геодезической службы вменяется установка на дне траншеи временных реперов, выверка накладных или шланговых уровней и инструктаж бригадиров и звеньевых о способах выверки и точности установки.

При укладке труб с помощью неподвижных (постоянных) визирок последние устанавливаются в местах будущих колодцев, в поворотных точках, а на прямолинейных участках через 40 - 50 м одна от другой.

Визирки устанавливаются по нивелиру по оси трассы на инвентарных или деревянных обносках или на бровке траншеи. Отметки неподвижных визирок выносятся с учетом проектного уклона трубопровода, обычно на высоте, кратной 1 м от верха проектной отметки трубы. Далее при укладке труб требуется совместить на линии визирования отметки ходовой визирки, установленной на укладываемой трубе, с отметками постоянных визирок.

При укладке труб по маякам геодезические работы заключаются в выносе осей трассы и отметок. При этом отметки даются по верху маяков, при устройстве которых особое внимание должно обращаться на их сохранность.

Укладка труб разрешается лишь после проверки соответствия отметок проектной документации: дна траншеи - при бесканальной прокладке, дна канала - при канальной прокладке.

Прямолинейность оси уложенных труб в горизонтальной плоскости (в плане) может проверяться по устанавливаемым на трубы вешкам, по шнуру, теодолитом, по лазерному или световому пучку.

При выверке труб по вешкам одна из них устанавливается по отвесу по центру трубы, а вторая на ранее уложенную. Для точной выверки в плане требуется, ориентируясь по установленной в колодце вешке, фиксирующей ось трубопровода, совместить все три вешки.

Правильность уклонов уложенных труб может проверяться по визиркам, нивелиром или лазерным уклонофиксатором.

Укладка трубопроводов «змейкой» в вертикальной или горизонтальной плоскости не допускается. Отклонение трубопровода от проектного положения должно быть в пределах допусков, регламентированных нормативными документами.

Технология работ с применением лазерных приборов

Применение лазерных приборов при сооружении подземных коммуникаций (канализации, водопровода, газопровода и магистральных трубопроводов) наиболее эффективно для задания проектного направления и уклона коммуникаций и при необходимости строгого их соблюдения в процессе строительства.

Точность геодезических разбивочных работ при строительстве объектов линейного характера с применением лазерных приборов составляет около 1 см на расстоянии 50 - 100 м.

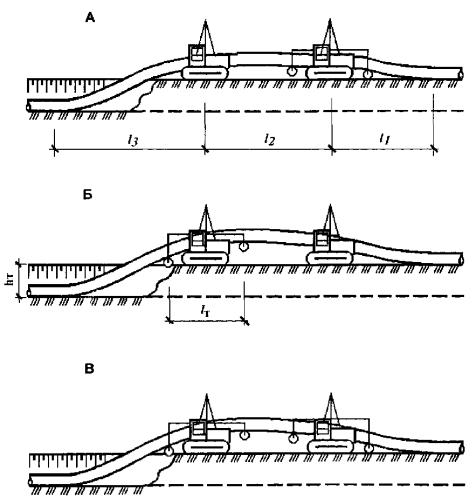

Сооружение подземных сетей с помощью лазерных приборов может осуществляться двумя способами в зависимости от технологии строительно-монтажных работ: в подготовленной траншее между двумя предварительно вынесенными в натуру точками трассы и непосредственно за проходом экскаватора.

При первом способе на дне траншеи разбиваются и закрепляются постоянными знаками начальная и конечная точки прямолинейного участка трубопровода.

Лазерный прибор устанавливают на дне траншеи и ориентируют по оси будущего трубопровода. Для ориентирования лазерного пучка используются точки, ранее вынесенные и закрепленные на дне траншеи.

В зависимости от используемого прибора проектный уклон лазерному пучку задается либо по шкале микрометра, либо с помощью подъемных винтов по нивелирной рейке, последовательно устанавливаемой перед прибором и в конце прямолинейного участка и фиксирующей высоту лазерного пучка над дном траншеи.

В торце подготовленной к укладке секции трубопровода закрепляют контрольную марку, центр которой устанавливается строго по геометрической оси трубы, после чего трубоукладчик опускает секцию на дно траншеи. Секцию одним концом присоединяют к элементу трубопровода, а свободные конец перемещают до тех пор, пока ла зерный пучок не попадет в центр контрольной марки. В этом положении труба закрепляется, из нее извлекается контрольная марка и устанавливается в следующую секцию.

При втором способе на дно частично отрытой траншеи (не менее 50 м) теодолитом переносят проектную ось трубопровода и закрепляют ее через 20 м деревянными кольями. Прибор устанавливают на дне траншеи и ориентируют по проектной оси. По лазерному пучку одновременно производятся зачистка дна траншеи, подготовка бетонного основания и укладка секций трубопровода.

Трубопровод укладывают в той же последовательности, что и при первом способе.

Наиболее простой и удобной в работе является схема положения лазерного прибора, при которой его пучок совпадает с проектным положением оси трубопровода. Если лазерный прибор нельзя установить по оси трубопровода (диаметр трубы более 800 мм, траншея залита водой и т.д.), прибор перемещают на штативе выше или ниже оси трубы, и лазерный пучок проходит параллельно оси внутри трубы или над ней.

В соответствии с положением лазерного пучка контрольные марки могут устанавливаться внутри и сверху трубы на подставках различной конструкции.

Для установки лазерного прибора на дне траншеи применяется штанговый штатив, позволяющий изменять высоту прибора в диапазоне от 30 до 200 см, консольный штатив и штанга с распоркой, позволяющая устанавливать прибор внутри смонтированной трубы.

Для обеспечения точности ориентирования пучка по оси трубопровода и фиксации лазерного пятна на экране марки лазерный прибор рекомендуется переставлять через каждые 100 - 150 м. Во избежание накопления ошибок за счет рефракции необходимо исключить попадание в трубопровод выхлопных газов строительных машин.

Исполнительные геодезические съемки

В процессе прокладки инженерных сетей должна производиться геодезическая (инструментальная) проверка соответствия положения прокладываемых инженерных сетей требованиям проекта и нормативных документов (операционный контроль).

Контролируемые в процессе прокладки инженерных сетей параметры.

методы геодезического контроля, порядок и объем его проведения должны быть установлены в ППР (ППГР).

Погрешность измерений в процессе геодезического контроля и при исполнительных съемках инженерных сетей должны быть не более 0,2 величины отклонений, допускаемых проектной и нормативной документацией.

Результаты геодезической (инструментальной) проверки оформляются геодезической документацией, в которую входят: исполнительные геодезические схемы, чертежи, профили, разрезы и т.д.; журналы геодезического контроля, акты геодезической проверки, полевые журналы, и фиксируются в общем журнале работ.

При приемке работ по прокладке инженерных сетей для проверки соответствия фактического положения их требованиям проекта и нормативных документов должна выполняться исполнительная геодезическая съемка. Исполнительную геодезическую съемку подземных инженерных сетей следует выполнять в процессе строительства в открытых траншеях и котлованах до их засыпки.

Места, точки, параметры, методы, порядок проведения и оформления, а также объем съемок должен устанавливаться ППР (ППГР).

В качестве исходной геодезической основы для исполнительной съемки принимаются знаки геодезической разбивочной основы.

Производство съемок включает в себя следующие виды работ:

выяснение наличия геодезической или разбивочной сети и восстановление утерянных знаков этой сети;

съемку и нивелирование элементов инженерных сетей и сооружений;

составление исполнительных чертежей и планов.

По каждому отдельному виду подземных сетей и сооружений съемке подлежат;

по канализации, водостоку, дренажу - оси трасс, колодцы, углы поворота, изломы сетей в профиле, стыковые соединения, места присоединений и выпусков;

по газопроводу - ось трассы, углы поворота, камеры, места подключений, вводы, изломы в профиле, стыковые соединения, задвижки и т.д.;

по водопроводу - ось трассы, колодцы, вводы, аварийные выпуски;

артезианские скважины, стыковые соединения и т.д.;

по теплосети - ось трассы, камеры, углы поворота, компенсаторы, места подключений, вводы, сварные соединения, центры подвижных и неподвижных опор, данные по сопутствующему дренажу сети с выпусками в канализацию и т.д.;

по телефонным сетям - ось трассы, колодцы, распределительные шкафы, места ввода и подключений, центры муфт, телефонные будки и т.д.;

по силовым кабельным сетям - ось трассы кабелей (независимо от способа укладки), колодцы, тоннели и коллекторы, трансформаторные подстанции, киоски, центры муфт и т.д.

При съемках должны быть собраны данные о количестве прокладок, отверстий, материале труб, колодцев, каналов, о размерах диаметров труб и каналов, давлении в газовых и напряжении в кабельных сетях.

При расположении подземных сетей в блоках и тоннелях снимается только одна их сторона, другая же наносится по данным промеров. Выходы подземных сетей и элементы их конструкций должны быть связаны между собой или привязаны к твердым контурам застройки контрольными промерами.

При съемке кабелей в пучках замеры производятся до крайних кабелей.

Обязательной съемке подлежат все подземные сооружения, пересекающие прокладку или идущие параллельно с ней, вскрытые траншеей. Одновременно со съемкой указанных элементов инженерных сетей должны быть сняты все здания, прилегающие к проезду или к трассам прокладок.

Ширина полосы, охватываемой съемкой, должна быть не менее 20 м в обе стороны от оси трассы или устанавливаться заданием.

При производстве работ рекомендуется давать единую нумерацию колодцев, камер и др.

У круглых колодцев снимается центр крышки решеток, у люков прямоугольной формы - два угла.

При значительном заглублении снимаемых элементов (свыше 1 м) точки их выносятся на поверхность земли при помощи отвеса или рейки с круглым уровнем.

Закругленные части снимаются так, чтобы отразить подобие фигуры в масштабе составляемого плана.

При съемке колодцев и камер производится обмер внутреннего и внешнего габаритов сооружения, его конструктивных элементов, расположения труб и фасонных частей с привязкой к отвесной линии, проходящей через центр крышки колодца.

При этом должны быть установлены назначение, конструкция колодцев, камер, распределительных шкафов и киосков, характеристика имеющейся в них арматуры.

Для газовых и тепловых сетей фиксируется расположение стыков трубопровода относительно люков колодцев или камер с указанием типа стыка.

Результаты измерений заносятся в абрис, где делаются зарисовки в плане в сочетании со схемой прокладываемого теодолитного хода, показываются привязки к опорной застройке, линейные размеры сооружения, сечения и т.д.

В колодцах, выстроенных по типовым проектам, определяется лишь внецентренность и ориентировка. Внецентренность колодцев определяется, как правило, с помощью отвесов и рейки.

Плановое положение всех подземных сетей и относящихся к ним сооружений может быть определено:

на застроенной территории - промерами от твердых точек капитальной застройки, от пунктов геодезической или разбивочной сети и съемочного обоснования, от точек специально проложенных теодолитных ходов;

на незастроенной территории - от точек съемочного обоснования, пунктов геодезической сети или от точек специально проложенных теодолитных ходов.

Выходы подземных сетей и углы их поворота на незастроенной территории координируются.

Координирование колодцев и точек углов поворота на застроенной территории производится только по специальному заданию заказчика.

Съемка планового положения элементов подземной сети производится одним из нижеприведенных способов;

способом линейных засечек - не менее чем от трех точек. Засечки не должны превышать длину мерной ленты или рулетки (20 - 50 м). Углы между смежными направлениями засечек у определяемой точки должны быть не менее 30 и не более 120;

способом перпендикуляров длиной не более 4 м от линии, соединяющих точки съемочного обоснования, теодолитных ходов или капитальной застройки, а также от линий, продолжающих их створ. Длина продолжения створа не должна превышать половины расстояния между конечными точками створа, но не должна быть более 60 м;

полярным способом - с пунктов опорной геодезической сети, с точек съемочного обоснования и теодолитных ходов или с вспомогательных точек, определенных указанными выше способами. Нуль лимба теодолита ориентируется на твердую точку, отстоящую от инструмента не ближе чем на 50 м. Длина полярного направления не должна быть более 30 м.

При всех способах съемки точек подземной инженерной сети в обязательном порядке производят контрольные измерения расстояний между ними. Все линейные измерения при съемках производятся стальными лентами или рулетками.

Точки подземной инженерной сети, расположенные в траншеях, при съемке выносятся на поверхность земли отвесом.

Все снимаемые точки элементов подземной инженерной сети последовательно, по ходу съемки, нумеруются в полевых абрисах и журналах.

Предельные ошибки определения элементов в плане не должны быть более 0,2 м.

Высотное положение элементов сети определяется до засыпки траншей техническим нивелированием от реперов городской (государственной) нивелирной сети. Высотное положение проходных коллекторов может определяться от прокладываемых внутри нивелирных ходов. Определение высотных отметок от условного начала запрещается .

Нивелированием определяются отметки пола коллекторов, верха в пакетах кабельной канализации, верха бронированного кабеля, верха напорных лотков самотечных трубопроводов, поверхности земли (бровки траншей) в характерных местах, обечаек смотровых люков и всех остальных точек, заснятых в плане. Кроме того, определяются отметки элементов всех ранее построенных инженерных сетей, вскрытых при строительстве.

Нумерация точек, установленная в процессе горизонтальной съемки, при нивелировании не изменяется.

При глубоком заложении подземных инженерных сетей, когда невозможно определить высотное положение их точек непосредственно по рейке, отметки получают путем измерения металлической рулеткой вертикального расстояния от твердой точки, занивелированной на поверхности земли, или другими доступными методами, обеспечивающими необходимую точность получения отметок.

Вскрытые при строительстве ранее построенные подземные коммуникации, пересекающие или проложенные параллельно строящимся, снимаются с той же детализацией, что и строящиеся.

По окончании обработки материалов исполнительных съемок инженерных сетей составляется исполнительный чертеж. Основой для его составления является копия согласованного проекта в масштабе 1:500 или план масштаба 1:500, составленный по результатам исполнительных съемок.

В состав исполнительного чертежа входит:

ситуационный план участка в масштабе 1:2000 с указанием месторасположения участка работ и наименованием близлежащих улиц и проездов для всех коммуникаций;

план трассы в масштабе 1:500;

продольный профиль, горизонтальный масштаб которого принимается равным масштабу плана, а вертикальный 1:100 или 1:200 и в отдельных случаях 1:50 (для тепловых сетей и кабеля связи);

размеры колодцев (камер) с указанием материалов, высоты горловины, расположения и привязкой вводов труб в колодец, направления на смежные колодцы и вводы, характерные сечения коллекторов, каналов, футляров, блоков, накатов.

Состав исполнительной документации на трубопроводы и подземные сооружения определяют на основании проектов на их сооружение.

Если прокладка подземных сооружений выполнена с отклонениями от проекта, то на исполнительных чертежах должно быть указано, кем и когда эти отклонения разрешены.

Исполнительный чертеж входит в состав обязательной исполнительной документации, предъявляемой при сдаче в эксплуатацию законченных строительством инженерных сетей.

Не позднее чем за три дня до засыпки траншей и котлованов строительные организации обязаны вызвать представителя технадзора заказчика для проведения инструментальной проверки соответствия планового и высотного положения построенных подземных инженерных сетей их отображению на предъявляемых исполнительных чертежах.

Данные проверки заносятся в абрис и нивелирный журнал и заверяются подписью. На исполнительном чертеже, в нижнем правом углу делается следующая надпись: «Планово-высотное положение инженерной сети проверено, чертеж составлен правильно, соответствует натуре, отклонений от проекта нет (или имеются)». Далее следуют подпись и дата.

СХЕМЫ ВХОДНОГО И ОПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА СМР

ЧАСТЬ IV

ТЕПЛОВЫЕ СЕТИ

Внеплощадочные и внутри площадочные подготовительные работы

Подготовка строительного производства должна обеспечивать планомерное развертывание строительно-монтажных работ и взаимоувязанную деятельность всех участников строительства объекта.

Общая организационно-техническая подготовка должна выполняться в соответствии с Правилами о договорах подряда на капитальное строительство и включать в том числе: обеспечение стройки проектно-сметной документацией, отвод в натуре площадки (трассы) для строительства, оформление финансирования строительства, заключение договоров подряда и субподряда на строительство, оформление разрешений и допусков на производство работ, решение вопросов о переселении лиц и организаций, размещенных в подлежащих сносу зданиях, обеспечение строительства подъездными путями, электро-, водо- и теплоснабжением, системой связи и помещениями бытового обслуживания кадров строителей, организацию поставки на строительство оборудования, конструкций, материалов и готовых изделий.

Подготовка к строительству каждого объекта должна предусматривать изучение инженерно-техническим персоналом проектно-сметной документации (включая документацию по результатам технического обследования конструкций при реконструкции действующего предприятия), детальное ознакомление с условиями строительства, разработку проектов производства работ на внеплощадочные и внутриплощадочные подготовительные работы, возведение зданий, сооружений и их частей, а также выполнение самих работ подготовительного периода с учетом природоохранных требований и требований по безопасности труда.

Внеплощадочные подготовительные работы должны включать строительство подъездных путей и причалов, линий электропередач с трансформаторными подстанциями, сетей водоснабжения с водозаборными сооружениями, канализационных коллекторов с очистными сооружениями, жилых поселков для строителей, необходимых сооружений по развитию производственной базы строительной организации, а также сооружений и устройств связи для управления строительством.

Внутриплощадочные подготовительные работы должны предусматривать сдачу-приёмку геодезической разбивочной основы для строительства и геодезические разбивочные работы для прокладки инженерных сетей, дорог и возведения зданий и сооружений, освобождение строительной площадки для производства строительно-монтажных работ (расчистка территории, снос строений и др.), планировку территории, искусственное понижение (в необходимых случаях) уровня грунтовых вод, перекладку существующих и прокладку новых инженерных сетей, устройство постоянных и временных дорог, инвентарных временных ограждений строительной площадки с организацией в необходимых случаях контрольно-пропускного режима, размещение мобильных (инвентарных) зданий и сооружений производственного, складского, вспомогательного, бытового и общественного назначения, устройство складских площадок и помещений для материалов, конструкций и оборудования, организацию связи для оперативно-диспетчерского управления производством работ, обеспечение строительной площадки противопожарным водоснабжением и инвентарем, освещением и средствами сигнализации.

В подготовительный период должны быть также возведены постоянные здания и сооружения, используемые для нужд строительства, или приспособлены для этих целей существующие.

Строительство временных неинвентарных зданий и сооружений допускается только в виде исключения при соответствующем обосновании.

Устройство временных внеплощадочных и внутриплощадочных дорог допускается только в случаях нецелесообразности или невозможности использования для нужд строительства постоянных существующих и запроектированных дорог. Конструкция всех дорог, используемых в качестве временных, должна обеспечивать движение строительной техники и перевозку максимальных по массе и габаритам строительных грузов.

Обеспечение строительства водой, теплом, паром, сжатым воздухом и электроэнергией, как правило, должно осуществляться от действующих систем, сетей и установок с использованием для нужд строительства запроектированных постоянных инвентарных сетей и сооружений.

Конкретный объём и сроки выполнения работ, выполняемых в подготовительный период, определяются проектами организации строительства и производства работ, разрабатываемыми в соответствии с требованиями СНиП 3.01.01-85* «Организация строительного производства».

Запрещается осуществление строительно-монтажных работ без утвержденных проекта организации строительства и проекта производства работ. Не допускаются отступления от решений проектов организации строительства и проектов производства работ без согласования с организациями, разработавшими и утвердившими их.

До начала земляных работ на строительной площадке должны быть выполнены следующие подготовительные работы:

разработаны проекты производства работ по устройству земляных сооружений;

переданы и приняты закрепленные на местности знаки геодезической разбивки земляных сооружений;

отведены и закреплены на местности площади с учетом необходимой ширины полос земли для производства работ, под грунтовые карьеры и резервы, под постоянные и временные отвалы грунта и вскрышных пород, под временные землевозные дороги, трубопроводы, линии электропередач, а также площади, необходимые при работах способом гидромеханизации для устройства водоемов и отстойников;

выполнены работы по расчистке территории от леса, камней и валунов, осушению и отводу поверхностных вод, устройству временных инвентарных зданий, складских площадок и др.

Плодородный слой почвы в основании насыпей и на площади, занимаемой разными выемками, до начала основных земляных работ должен быть снят в размерах, установленных проектом организации строительства и перемещен в отвалы для последующего использования его при рекультивации или повышении плодородия малопродуктивных угодий.

Допускается не снимать плодородный слой:

при толщине плодородного слоя менее 10 см;

на болотах, заболоченных и обводненных участках;

на почвах с низким плодородием в соответствии с ГОСТ 17.5.3.05-84 «Охрана природы. Рекультивация земель. Общие требования к землеванию», ГОСТ 17.4.3.02-85 «Охрана природы. Почвы. Требования к охране плодородного слоя почвы при производстве земляных работ», ГОСТ 17.5.3.06-85 «Охрана природы. Земля. Требования к определению норм снятия плодородного слоя почвы при производстве земляных работ»;

при разработке траншей шириной по верху 1 м и менее.

Необходимость снятия и мощность снимаемого плодородного слоя устанавливаются в проекте организации строительства с учетом уровня плодородия, природной зоны в соответствии с требованиями действующих стандартов и требованиями предыдущего абзаца.

Снятие и нанесение плодородного слоя следует производить, когда грунт находится в немёрзлом состоянии.

Хранение плодородного грунта должно осуществляться в соответствии с ГОСТ 17.4.3.02-85 и ГОСТ 17.5.3.04-83*. Способы хранения грунта и защиты буртов от эрозии, подтопления, загрязнения должны быть установлены в проекте организации строительства.

Окончание внеплощадочных и внутриплощадочных подготовительных работ в объёме, обеспечивающем строительство объекта запроектированными темпами, должно быть подтверждено актом, составленным заказчиком и генподрядчиком с участием субподрядной организации, выполняющей работы в подготовительный период, и профсоюзного комитета генподрядчика.

Приложение 8 к СНиП 3.01.01-85*

|

АКТ об окончании внеплощадочных и внутриплощадочных подготовительных работ и готовности объекта _________________________________________________ |

|

(предприятия, здания, сооружения, их комплекса) |

|

к началу строительства. |

|

«__»__________19__ г. |

|

Комиссия в составе: |

|

руководителя дирекции строящегося предприятия (технического |

|

надзора заказчика-застройщика) _____________________________________________ |

|

(фамилия, инициалы, должность) |

|

руководителя генеральной подрядной организации _____________________________ |

|

(фамилия , инициалы, должность) |

|

руководителя субподрядной специализированной организации, выполняющей работы в подготовительный период ____________________________________________ |

|

(фамилия, инициалы, должность) |

|

председателя профсоюзного комитета генеральной подрядной строительной организации ________________________________________________________________ |

|

(фамилия, инициалы, должность) |

|

произвела освидетельствование внеплощадочных и внутриплощадочных подготовительных работ, в том числе по обеспечению санитарно-бытового обслуживания работающих, выполненных по состоянию на «___»___________19__ г. |

|

1. К освидетельствованию предъявлены работы ________________________________ |

|

(наименование внеплощадочных и внутриплощадочных подготовительных работ, в том числе по обеспечению санитарно-бытового обслуживания работающих) |

|

2. Работы выполнены в объемах, установленных проектом организации строительства и предусмотренных проектами производства работ ___________________ |

|

(наименование организаций, разработавших ПОС, ППР, № чертежей и дата их составления) |

|

3. При выполнении работ отсутствуют (или допущены) отклонения от проекта организации строительства и проектов производства работ |

|

_________________________________________________________________________ |

|

(при наличии отклонений указывается, кем согласованы, № чертежей и дата согласования) |

|

Решение комиссии |

|

Работы выполнены в объемах и в сроки в соответствии с проектом организации строительства и проектами производства работ. На основании изложенного разрешается производство основных строительных, монтажных и специальных строительных работ по строительству объекта ____________________________________ |

|

(предприятия, здания, сооружения, их комплекса) |

|

Руководитель дирекции строящегося предприятия |

|

(технического надзора заказчика-застройщика) _________________________________ |

|

(подпись) |

|

Руководитель генеральной подрядной организации _____________________________ |

|

(подпись) |

|

Руководитель субподрядной специализированной организации __________________ |

|

(подпись) |

|

Председатель профсоюзного комитета генеральной подрядной строительной организации ________________________________________________________________ (подпись) |

Разработка траншей и котлованов для тепловых сетей

СНиП 3.01.01-85* Организация строительного производства

СНиП 3.02.01-87 Земляные сооружения, основания и фундаменты

СНиП 2.04.07-86 Тепловые сети

СНиП 3.05.03-85 Тепловые сети

Пособие по производству работ при устройстве оснований и фундаментов (к СНиП 3.02.01-83).

СНиП III-4-80* Техника безопасности в строительстве

Строительство тепловых сетей допускается осуществлять только на основе предварительно разработанных решений по организации строительства и технологии производства работ, которые должны быть приняты в проекте организации строительства и проектах производства работ (ППР).

До начала производства работ заказчик должен оформить и передать подрядной строительной организации разрешение на производство строительных работ.

К основным работам по строительству объекта или его части разрешается приступать только после отвода в натуре площадки (трассы) для его строительства, создания разбивочной геодезической сети (см. СОКК «Построение геодезической разбивочной основы для строительства» в альбоме часть I вып. 1, и СОКК «Разбивочные работы при прокладке инженерных сетей» в данном альбоме), окончания внеплощадочных и внутриплощадочных подготовительных работ (см. СОКК «Внеплощадочные и внутриплощадочные подготовительные работы» в данном альбоме).

Разработку выемок следует производить в соответствии с требованиями СНиП 3.02.01-87, СНиП 3.01.01-85*, проекта, ППР, технологических карт и схем операционного контроля качества.

Земляные работы должны выполнять строительные организации, получившие лицензию на выполнение этих работ в Федеральных или региональных органах по лицензированию строительной деятельности.

Земляные работы должны выполняться квалифицированным персоналом, прошедшим специальную подготовку и обладающим надлежащими навыками по выполнению земляных работ.

При производстве земляных работ должно быть обеспечено соблюдение строительных норм и правил, проекта и ППР.

Возведение земляных сооружений должно производиться по утвержденному проекту производства работ (ППР).

|

Контролируемые операции |

Состав и средства контроля |

Документация |

|

Подготовительные работы |

Проверить : - наличие утвержденной проектно-сметной документации с разрешением заказчика на производство работ; |

псд |

|

- наличие геодезической разбивочной основы и технической документации на неё; наличие закрепленных на площадке строительства пунктов основы; - наличие ППР, технологической карты, схемы операционного контроля качества; - завершение подготовительных внеплощадочных и внутриплощадочных работ; |

Акт приёмки, техническая документация ППР, технологическая карта, СОКК Акт Акт разбивки, исполнительные схемы |

|

|

- завершение геодезических разбивочных работ по выносу в натуру и закреплению осей и характерных основных и промежуточных точек земляных сооружений. |

||

|

Разработка траншей и котлованов |

Контролировать : - соблюдение заданной ППР (технологической картой) технологии разработки траншей и котлованов; |

Общий и специальный журналы работ |

|

- отклонения отметок дна траншеи и котлованов от проектных при черновой и окончательной разработке; крутизну откосов и поперечный профиль траншей и котлованов. |

Исполнительный разбивочный чертеж (схема) |

|

|

Приёмка |

Проверить : - соответствие фактических поперечного и продольного профилей траншей и котлованов требованиям проекта и нормативных документов; |

Исполнительные геодезические схемы (чертежи) |

|

- соответствие фактического напластования и свойств грунтов оснований требованиям проекта и нормативных документов; - составление и надлежащее оформление актов освидетельствования скрытых работ, актов приёмки оснований, траншей и котлованов и др. приёмо-сдаточной документации. |

Протоколы (акты) испытаний Акты освидетельствования скрытых работ Акты приёмки |

|

|

ВХОДНОЙ И ОПЕРАЦИОННЫЙ КОНТРОЛЬ осуществляют: прораб (мастер), геодезист, инженер (лаборант) - в процессе производства работ ПРИЕМОЧНЫЙ КОНТРОЛЬ ОСУЩЕСТВЛЯЮТ: прораб, геодезист, представители технадзора заказчика КИП - нивелир, теодолит, рулетка измерительная металлическая и др. инструмент, лабораторные приборы |

||

Запрещается осуществление земляных работ без утвержденного проекта производства работ. Не допускаются отступления от решений проектов производства работ без согласования с организациями, разработавшими и утвердившими их.

Разработка выемок, и вскрытие подземных коммуникаций в пределах охранных зон допускаются при наличии письменного разрешения эксплуатирующих организаций.

До начала производства земляных работ в местах расположения действующих подземных коммуникаций расположение последних на местности должно быть обозначено соответствующими знаками или надписями.

Производство земляных работ в зоне действующих подземных коммуникаций следует осуществлять под непосредственным руководством прораба или мастера, а в охранной зоне кабелей, находящихся под напряжением, или действующего газопровода, кроме того, под наблюдением работников электро- или газового хозяйства.

В случае обнаружения не указанных в проекте коммуникаций, подземных сооружений или обозначающих их знаков земляные работы должны быть приостановлены, на место работ вызваны представители заказчика и организаций, эксплуатирующих обнаруженные коммуникации, и приняты меры по предохранению обнаруженных подземных устройств от повреждения. При невозможности установления эксплуатирующих организаций следует вызвать представителей местной администрации.

Перед началом производства земляных работ на участках с возможным патогенным заражением почвы (свалка, скотомогильники, кладбища и т.п.) необходимо разрешение органов Государственно-санитарного надзора.

Котлованы и траншеи, разрабатываемые на улицах, проездах, во дворах населенных пунктов, а также местах, где происходит движение людей или транспорта, должны быть ограждены защитным ограждением с учетом требований ГОСТ 23407-78. На ограждении необходимо устанавливать предупредительные надписи и знаки, а в ночное время - сигнальное освещение.

Места прохода людей через траншеи должны быть оборудованы переходными мостиками, освещаемыми в ночное время.

Грунт, извлеченный из котлована или траншеи, следует размещать на расстоянии не менее 0,5 м от бровки выемки.

Разрабатывать грунт в котлованах и траншеях «подкопом» не допускается.

Валуны и камни, а также отслоения грунта, обнаруженные на откосах, должны быть удалены.

Рытьё котлованов и траншей с вертикальными стенками без креплений в нескальных и незамерзших грунтах выше уровня грунтовых вод и при отсутствии вблизи подземных сооружений допускается на глубину не более, м: 1,0 - в насыпных, песчаных и крупнообломочных грунтах; 1,25 - в супесях: 1,50 - в суглинках и глинах.

Наибольшую высоту вертикальных стенок выемок в мёрзлых грунтах, кроме сыпучемёрзлых, при среднесуточной температуре воздуха ниже минус 2 ° С допускается увеличивать по сравнению с вышеприведенной на величину глубины промерзания грунта, но не более чем до 2 м.

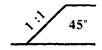

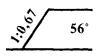

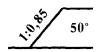

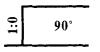

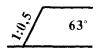

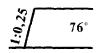

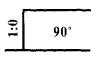

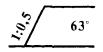

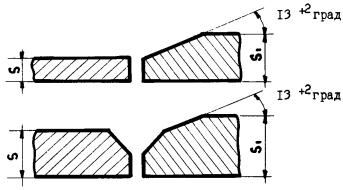

Рытьё котлованов и траншей с откосами без креплений в нескальных грунтах выше уровня грунтовых вод (с учётом капиллярного поднятия) или в грунтах, осушенных с помощью искусственного водопонижения, допускается при глубине выемки и крутизне откосов согласно нижеприведенной таблице.

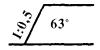

|

Вид грунтов |

Крутизна откоса (отношение его высоты к заложению и градусы) при глубине выемки, м, не более |

||

|

1,5 |

3 |

5 |

|

|

Насыпные неуплотненные |

|

|

|

|

Песчаные гравийные |

|

|

|

|

Супесь |

|

|

|

|

Суглинок |

|

|

|

|

Глина |

|

|

|

|

Лёссы и лессовидные |

|

|

|

При напластовании различных видов грунтов крутизну откосов для всех пластов надлежит назначать по наиболее слабому виду грунта.

Крутизна откосов выемок глубиной более 5 м во всех случаях и глубиной менее 5 м при гидрогеологических условиях и видах грунтов, не предусмотренных в вышеприведенной таблице, должна устанавливаться проектом.

При высоте откосов более 5 м в однородных грунтах их крутизну допускается принимать по графикам приложения 3 СНиП 3.02.01-87, но не круче указанных в вышеприведенной таблице для глубины выемки 5 м и во всех грунтах (включая скальные) не более 80°. Крутизна откосов выемок, разрабатываемых в скальных грунтах с применением взрывных работ, должна быть установлена в проекте.

В проекте должна быть установлена необходимость временного крепления вертикальных стенок траншей и котлованов в зависимости от глубины выемки, вида и состояния грунта, гидрогеологических условий: величины и характера временных нагрузок на бровке и других местных условий.

При установке креплений верхняя часть их должна выступать над бровкой выемки не менее чем на 15 см.

Устанавливать крепления необходимо в направлении сверху вниз по мере разработки выемки на глубину не более 0,5 м.

Разборку креплений следует производить в направлении снизу вверх по мере обратной засыпки выемки.

Разработка роторными и траншейными экскаваторами в связных грунтах (суглинках, глинах) траншей с вертикальными стенами без крепления допускается на глубину не более 3 м. В местах, где требуется пребывание рабочих, должны устраиваться крепления траншей или откосов.

Производство работ в котлованах и траншеях с откосами, подвергшимися увлажнению, разрешается только после тщательного осмотра производителем работ (мастером) состояния грунта откосов и обрушения неустойчивого грунта в местах, где обнаружены «козырьки» или трещины (отслоения).

При наличии в период производства работ подземных вод в пределах выемок или вблизи их дна мокрыми следует считать не только грунты, расположенные ниже уровня грунтовых вод, но и грунты, расположенные выше этого уровня на величину капиллярного поднятия, которую следует принимать:

0,3 м - для крупных, средней крупности и мелких песков;

0,5 м - для пылеватых песков и супесей;

1,0 - для суглинков и глин.

Котлованы и траншеи, разработанные в зимнее время, при наступлении оттепели должны быть осмотрены, а по результатам осмотра должны быть приняты меры к обеспечению устойчивости откосов и креплений.

Перед допуском рабочих в котлованы или траншеи глубиной более 1,3 м должна быть проверена устойчивость откосов и креплений.

При пересечении траншей, разрабатываемых для каналов и коллекторов, с действующими коммуникациями, не защищенными от механических повреждений, разработка грунта землеройными машинами разрешается на расстояниях не менее 0,5 м от боковой поверхности и 0,5 м над верхом коммуникаций с предварительным их обнаружением с точностью до 0,25 м.

Ширину вскрытия полос дорог и городских проездов при разработке траншей следует принимать: при бетонном покрытии или асфальтовом покрытии по бетонному основанию - на 10 см больше ширины траншеи по верху с каждой стороны с учетом креплений; при других конструкциях дорожных покрытий - на 25 см.

При дорожных покрытиях из сборных железобетонных плит ширина вскрытия должна быть кратной размеру плиты.

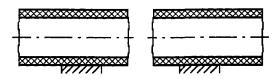

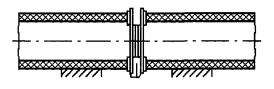

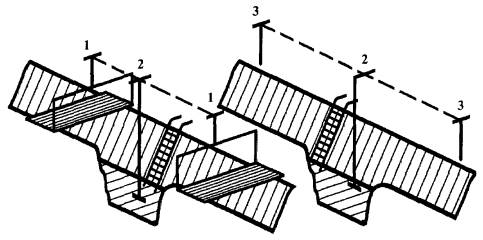

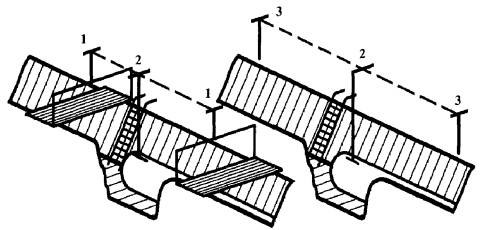

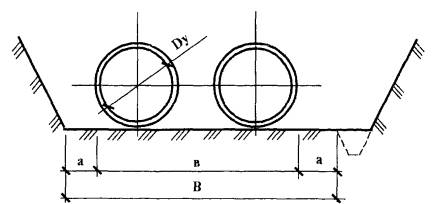

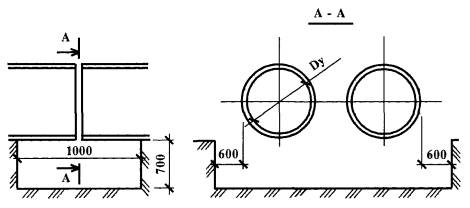

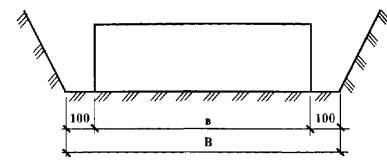

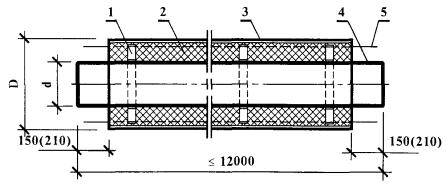

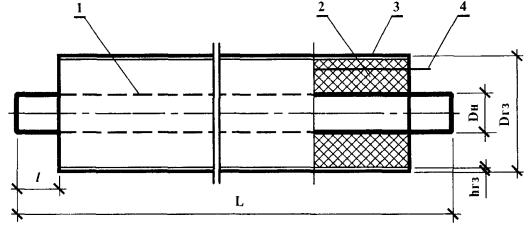

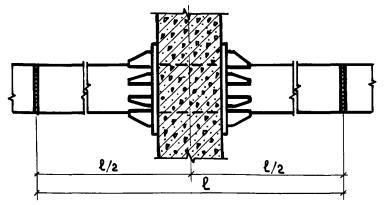

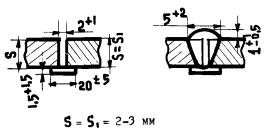

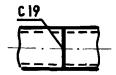

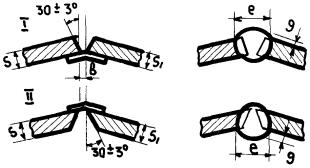

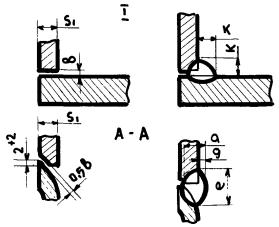

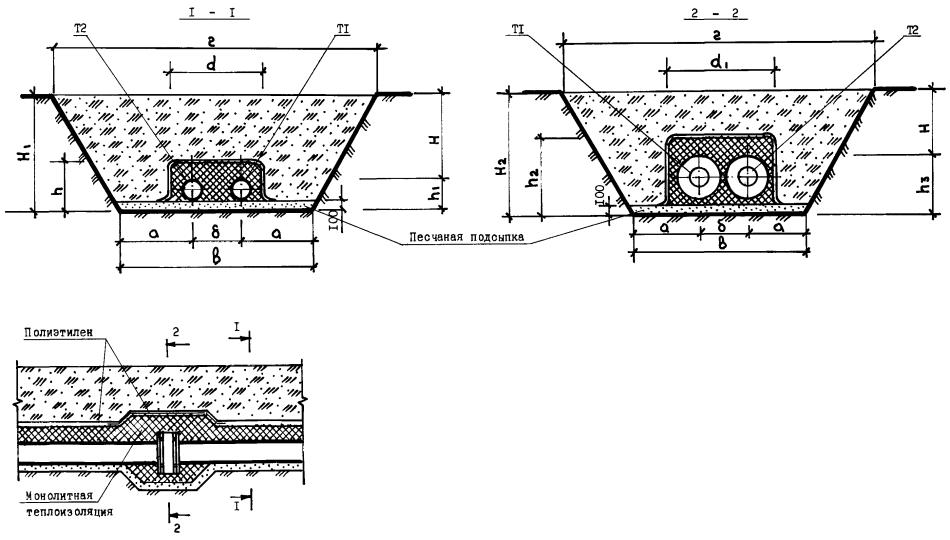

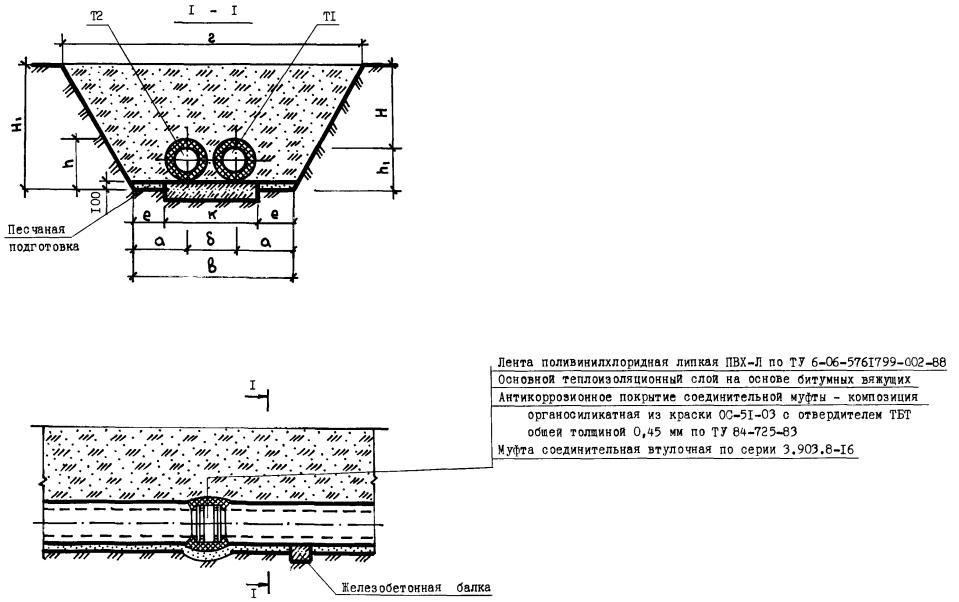

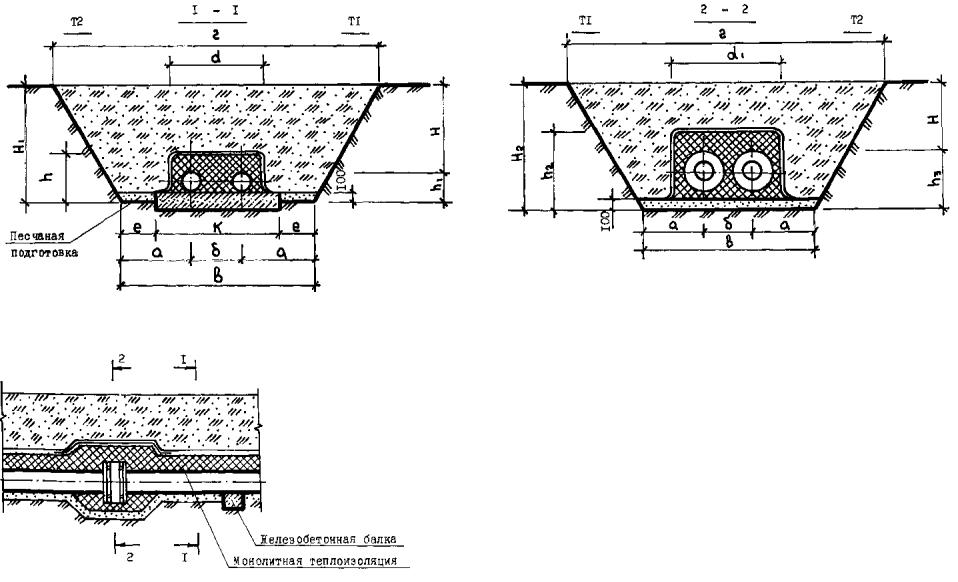

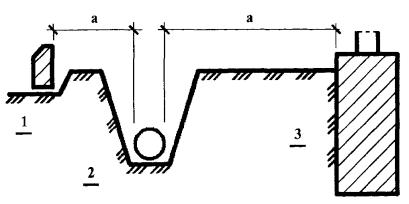

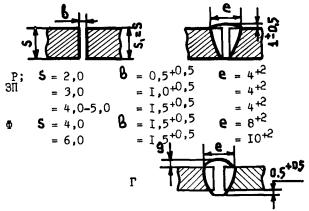

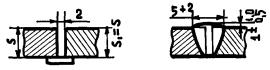

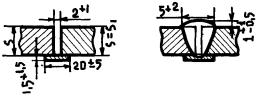

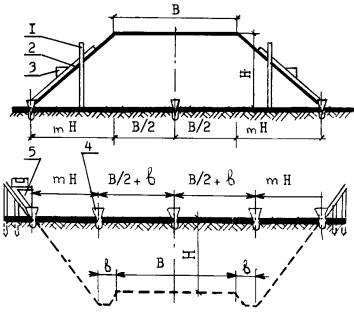

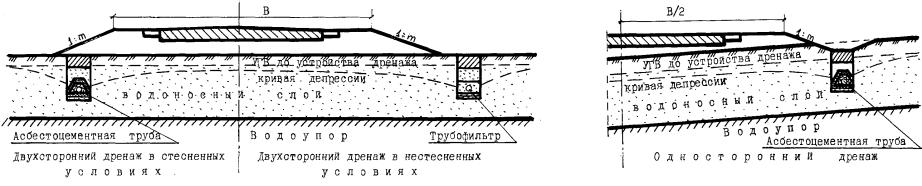

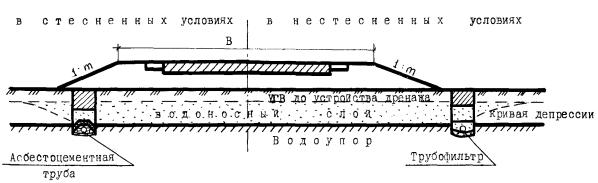

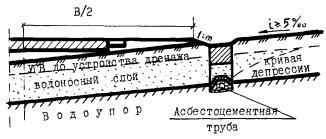

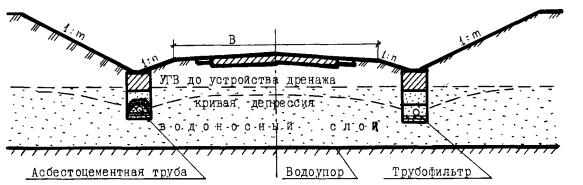

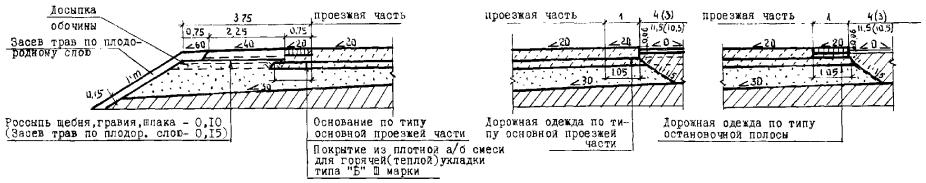

Наименьшая ширина дна траншеи при бесканальной прокладке труб (В) должна быть равной расстоянию между наружными боковыми гранями изоляции крайних трубопроводов тепловых сетей (в) с добавлением на каждую сторону размера (а), равного:

для трубопроводов условным диаметром Dy до 250 мм - 0,3 м;

для трубопроводов условным диаметром Dy свыше 250 мм до 500 мм - 0,4 м;

для трубопроводов условным диаметром Dy свыше 500 до 1000 мм - 0,5 м, если другие требования не обоснованы рабочими чертежами.

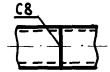

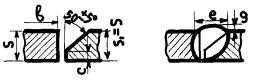

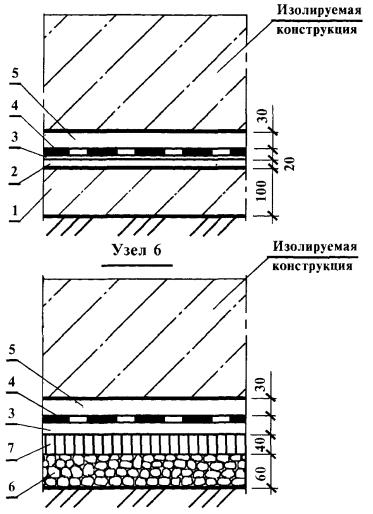

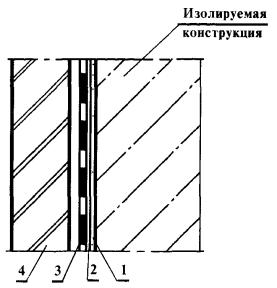

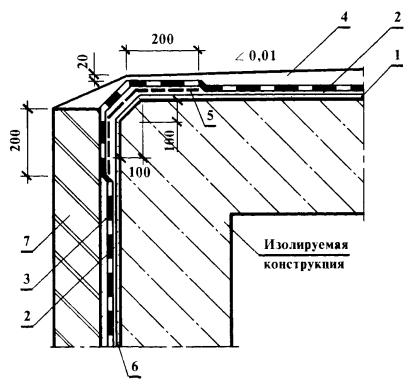

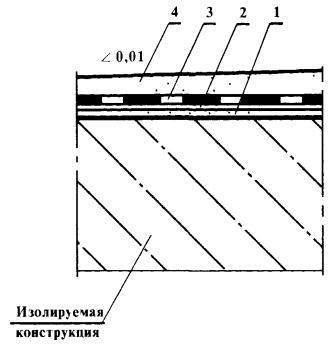

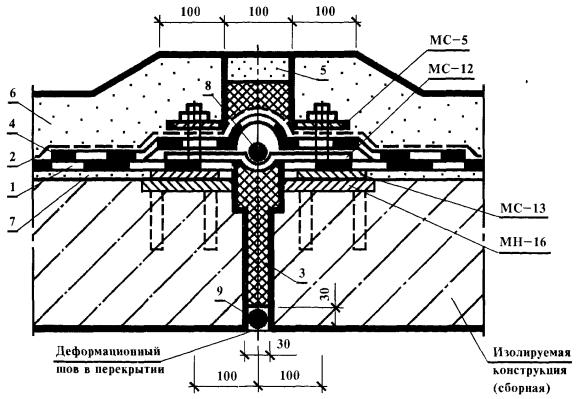

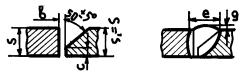

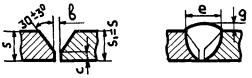

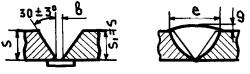

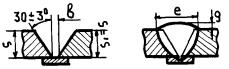

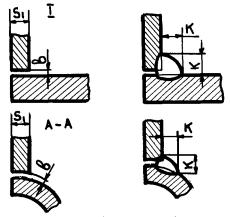

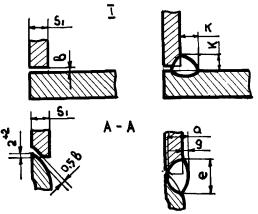

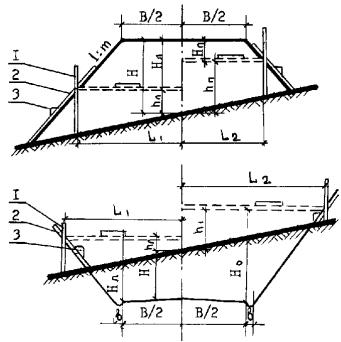

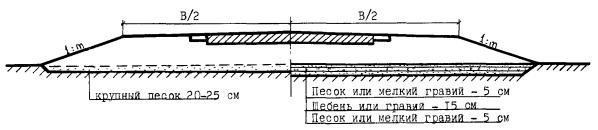

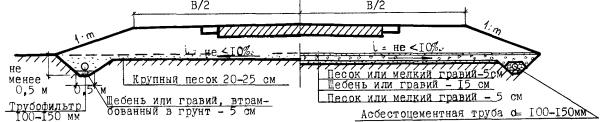

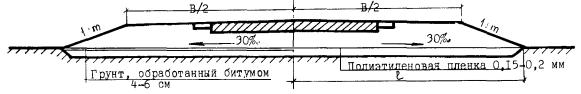

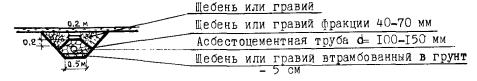

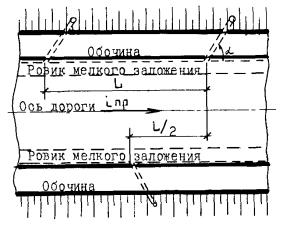

Наименьшая ширина дна траншей при бесканальной прокладке труб

Ширину приямков в траншее для сварки и изоляции стыков труб при бесканальной прокладке трубопроводов следует принимать равной расстоянию между наружными боковыми гранями изоляции крайних трубопроводов с добавлением 0,6 м на каждую сторону, длину приямков - 1,0 м и глубину от нижней грани изоляции трубопроводов - 0,7 м, если другие требования не обоснованы рабочими чертежами.

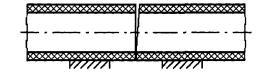

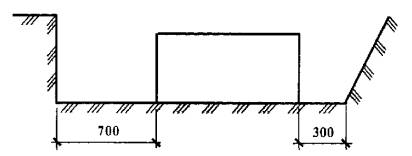

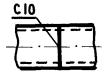

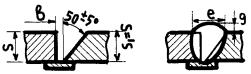

Наименьшая ширина дна траншеи при канальной прокладке тепловых сетей должна быть равной ширине канала с учетом опалубки (на монолитных участках), гидроизоляции, попутного дренажа и водоотливных устройств, конструкции крепления траншей с добавлением 0,2 м. При этом ширина траншеи должна быть не менее 1,0 м.

При необходимости работы людей между наружными гранями конструкций канала и стенками или откосами траншей ширина между наружными гранями конструкции канала и стенками или откосами траншеи в свету должна быть не менее:

Перед началом производства земляных работ необходимо обеспечить отвод поверхностных и подземных вод с помощью временных или постоянных устройств, не нарушая при этом сохранность существующих сооружений.

Разработку в траншеях и котлованах элювиальных грунтов, меняющих свои свойства под влиянием атмосферных воздействий, следует осуществлять, оставляя защитный слой, величина которого и допустимая продолжительность контакта вскрытого основания с атмосферой устанавливается проектом. Защитный слой удаляется непосредственно перед началом возведения сооружения.

Выемки в грунтах, кроме валунных, скальных и элювиальных, следует разрабатывать, как правило, до проектной отметки с сохранением природного сложения грунтов основания. Вид и характеристики вскрытого грунта естественных оснований должны соответствовать проекту.

Допускается разработка траншей и котлованов в два этапа: черновая - с отклонениями, приведенными в пунктах 14 нижеследующей таблицы, и окончательная (непосредственно перед возведением конструкции) - с отклонениями, приведенными в пункте 5 этой же таблицы.

|

Технические требования |

Предельные отклонения |

Контроль (метод и объем) |

|

1. Отклонения отметок дна выемок от проектных (кроме выемок в валунных, скальных и вечномерзлых грунтах) при черновой разработке: |

|

Измерительный, точки измерений устанавливаются случайным образом; число измерений на принимаемый участок должно быть не менее: |

|

а) одноковшовыми экскаваторами, оснащенными ковшами с зубьями |

Для экскаваторов с механическим приводом по видам рабочего оборудования: |

|

|

драглайн… +25 см |

20 |

|

|

прямого копания…+10 см |

15 |

|

|

обратная лопата…+15 см |

10 |

|

|

Для экскаваторов с гидравлическим приводом… +10 см |

5 |

|

|

б) одноковшовыми экскаваторами, оснащенными планировочными ковшами, зачистным оборудованием |

+5 см |

5 |

|

в) бульдозерами |

+10 см |

15 |

|

г) траншейными экскаваторами |

+10 см |

10 |

|

2. Отклонения отметок дна выемок от проектных при черновой разработке в скальных и вечномерзлых грунтах, кроме планировочных выемок: |

|

Измерительный, при числе измерений на сдаваемый участок не менее 20 в наиболее высоких местах, установленных визуальным осмотром |

|

а) недоборы |

Не допускаются |

|

|

б) переборы |

По табл. 5 СНиП 3.02.01-87 |

|

|

3. Отклонения отметок дна выемок в местах устройства фундаментов и укладки конструкций при окончательной разработке или после доработки недоборов и восполнения переборов |

+5 см |

Измерительный, по углам и центру котлована, в местах поворотов и примыканий траншей, расположения колодцев но не реже чем через 50 м и не менее 10 измерений на принимаемый участок |

|

4. Вид и характеристики вскрытого грунта естественных оснований под фундаменты и земляные сооружения |

Должны соответствовать проекту. Не допускается размыв, размягчение, разрыхление или промерзание верхнего слоя грунта основания толщиной более 3 см. |

Технический осмотр всей поверхности основания |

|

5. Отклонения от проектного продольного уклона дна траншей, водоотводных канав и других выемок с уклонами |

Не должны превышать ± 0,0005 |

Измерительный, в местах поворотов, примыканий, расположения колодцев и т.п., но не реже чем через 50 м и не менее 10 измерений на принимаемый участок |

Доработку недоборов до проектной отметки следует производить с сохранением природного сложения грунтов основания.

Восполнение переборов в местах укладки трубопроводов и устройства фундаментов должно быть выполнено местным грунтом с уплотнением до плотности грунта естественного сложения основания или малосжимаемым грунтом (модуль деформации не менее 20 МПа). В просадочных грунтах II типа не допускается применение дренирующего грунта.

Способ восстановления оснований, нарушенных в результате промерзания, затопления, а такие переборов глубиной более 50 см, должен быть согласован с проектной организацией.

Проектом организации строительства и проектом производства работ должно быть предусмотрено опережающее строительство дренажных насосных и устройств по выпуску воды в соответствии с рабочими чертежами.

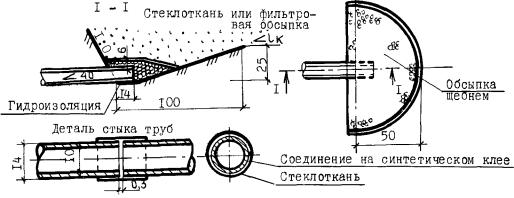

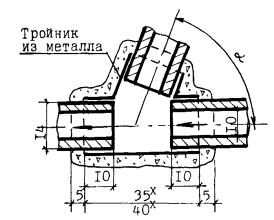

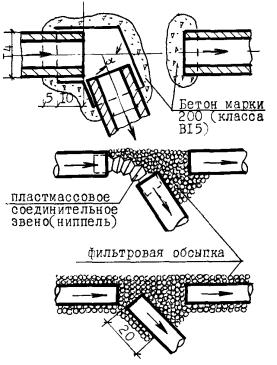

До укладки в траншею дренажные трубы должны быть осмотрены и очищены от грунта и мусора.

Послойную фильтрующую обсыпку дренажных трубопроводов (кроме трубофильтров) гравием и песком необходимо выполнять с использованием инвентарных разделительных форм.

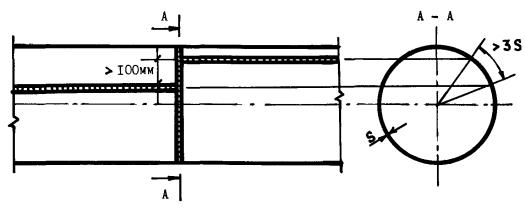

Прямолинейность участков дренажных трубопроводов между смежными колодцами следует проверять осмотром «на свет» с помощью зеркала до и после засыпки траншеи. Отраженная в зеркале окружность трубы должна иметь правильную форму. Допустимая величина отклонения от окружности по горизонтали должна быть не более 0,25 диаметра трубы, но не более 50 мм в каждую сторону.

Отклонение от правильной формы окружности по вертикали не допускается.

При производстве земляных работ должен выполняться входной, операционный и приемочный контроль.

В состав операционного контроля, т.е. в технологический процесс выполнения земляных работ входят контрольные геодезические измерения точности геометрических параметров земляных сооружений (траншей и котлованов).

Состав контролируемых операций, объём, сроки и способы контроля, осуществляемого в процессе разработки траншей и котлованов, участие в нём геодезической службы, строительной и геотехнической лаборатории и других функциональных служб должно быть определено технологическими картами на выполнение этих работ.

Контроль точности производства земляных работ осуществляется как в плане, так и по высоте. Измерения осуществляются инструментально геодезическими методами.

При контроле сопоставляются измеренные размеры с размерами и отметками, указанными на чертежах, и величинами допусков, установленных нормативными документами.

Крутизну откосов проверяют откосниками (откосными лекалами) или же теодолитом способом наклонного луча визирования.

Контроль точности высотного положения траншей и котлованов производят с помощью геометрического, тригонометрического нивелирования или визирок.

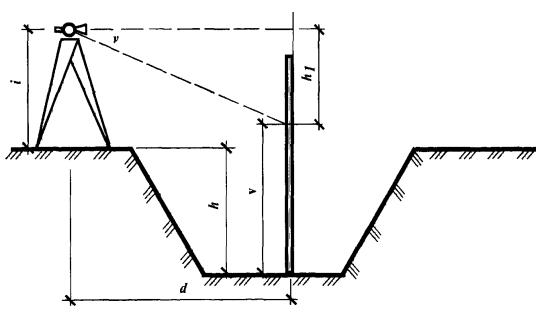

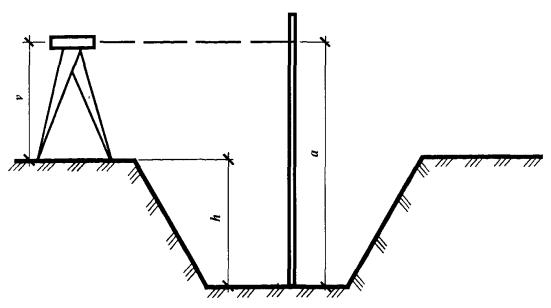

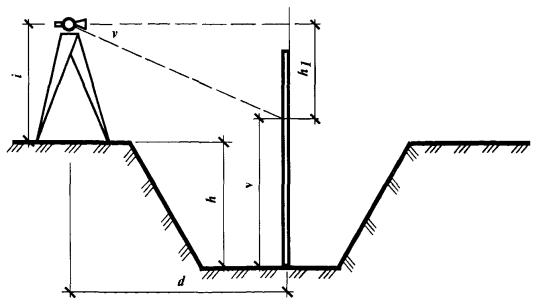

Глубину траншеи или котлована до 3 м можно контролировать нивелиром методом геометрического нивелирования. Нивелир устанавливают на бровку и по рейке, поставленной на дно, берут отсчет а . Глубина выемки ( h ) вычисляется по формуле:

h = а - v ,

где: v - высота инструмента.

При контроле тригонометрическим нивелированием для определения глубины котлована h измеряют вертикальный угол v и горизонтальное расстояние d с одной станции прибора.

Тогда :

h = d × tgv + v - i,

где: i - высота прибора; v - высота визирования на рейку.

На практике всегда высота визирования равна высоте прибора, поэтому формула принимает вид: h = d tgv

Уклон дна траншей и котлованов можно контролировать посредством теодолита, нивелира или с помощью визирок.

Результаты геодезической (инструментальной) проверки при операционном контроле должны быть зафиксированы в общем журнале работ.

Отсутствие нарушений природных свойств грунтов основания и соответствие этих свойств предусмотренным в проекте допускается проверять визуально (технический осмотр). В сомнительных случаях следует применять пенетрацию, зондирование, отбор проб грунта для испытаний и др.

При больших отклонениях от проектных данных должно быть выполнено, кроме того, испытание грунтов пробными нагрузками и принято решение о необходимости разработки поправок к проекту оснований и фундаментов, либо к проекту производства работ.

Проверку однородности и достаточности выполненного уплотнения грунтов в естественном залегании следует осуществлять полевыми методами (зондированием, радиоизотопными методами и пр.) и выборочным определением плотности сухого грунта по отобранным образцам из каждого уплотненного слоя грунта.

При контроле качества выполнения земляных работ по разработке траншей и котлованов следует обращать внимание на:

соблюдение необходимых недоборов грунта, недопущение переборов и нарушения структуры грунта основания;

недопущение нарушения структуры грунта при срезке недоборов и подготовке оснований;

предохранение грунтов оснований от подтапливания подземными и поверхностными водами с размягчением и размывом верхних слоев основания;

соответствие характеристик вскрытых грунтов основания предусмотренным в проекте;

достижение достаточного и однородного уплотнения песчаных подушек.

Результаты операционного контроля качества выполненных земляных работ фиксируются в общих и специальных журналах работ, журналах геотехнического контроля, исполнительных геодезических схемах, чертежах и других документах, предусмотренных технологическими картами в действующей в данной организации системой управления качеством.

При приёмке земляных работ по разработке траншей и котлованов производятся исполнительные съёмки.

Плановое и высотное положение элементов инженерных сетей следует определять от знаков разбивочной сети строительной площадки, внешней разбивочной сети здания (сооружения) или от твердых точек капитальных зданий (сооружений). Перед началом работ необходимо проверить неизменность положения пунктов сети и ориентиров.

Производство исполнительных съёмок включает в себя следующие виды работ:

выяснения наличия геодезической или разбивочной сети и восстановление знаков этой сети;

съёмку и нивелирование элементов инженерных сетей и сооружений;

составление исполнительных чертежей и планов.

При исполнительной съёмке земляных сооружений подлежат съёмке в плане: бровки котлованов, траншей, границы планировочных оформляющих плоскостей. Верхняя и нижняя бровки снимаются при глубине выемок свыше 3 м. В остальных случаях допускается снимать только нижнюю бровку.

Съёмке по высоте подлежат контуры котлованов, перепады (изменения) отметок оснований под фундаменты, трубы и т.п. По окончании обработки материалов исполнительных съёмок составляется исполнительный чертёж. Если земляные работы выполнены с отклонениями от проекта, то на исполнительном чертеже должно быть указано, кем и когда эти отклонения разрешены.

На исполнительном чертеже должно быть подтверждение заказчиком правильности составления и соответствия исполнительного чертежа натуре. Исполнительный чертёж входит в состав обязательной исполнительной документации, которая прилагается к акту освидетельствования скрытых работ по разработке траншей и котлованов.

Промежуточной сдаче заказчику с составлением актов освидетельствования скрытых работ подлежат следующие виды скрытых земляных работ, выполняемых при разработке траншей и котлованов тепловых сетей:

- разбивка земляных работ (трассы);

- качество грунтов естественных оснований;

- замена грунтов в основаниях;

- устройство естественных оснований под земляные сооружения, фундаменты, трубопроводы в котлованах и траншеях;

- устройство дренажей и его элементы (дренажные слои и их основания, колодцы, трубопроводы и их обсыпка);

- устройство грунтовых подушек и т.д.

Сдача - приёмка траншей и котлованов должна оформляться актом, к которому прилагаются: